錐形螺旋葉片參數化建模與五軸刀路生成*

張文祥,韓 江

(1.合肥工業大學 工業培訓中心,合肥 230601;2. 合肥工業大學 機械與汽車工程學院,合肥230009)

0 引言

螺旋葉片是螺旋泵上的重要工作件,它依靠葉片的旋轉將所要輸送的固體、液體、氣體向前推送的機械。由于螺旋葉片在推送物料過程中,不斷與物料發生摩擦,因此葉片容易損耗,所以葉片的加工精度和表面質量直接影響螺旋泵的壽命和效率。其葉片形式主要有兩種,直線螺旋面和曲線螺旋面。在直線螺旋面中,若直母線始終與軸線正交,形成正螺旋面。若直母線軸線斜交且夾角始終不變則形成斜螺旋面又稱為阿基米德螺旋面。因阿基米德螺旋面的制造成本相對較高,轉速較也不是很高,所以在國內應用不是很多。文中主要闡述的是多頭錐形的正螺旋面。

1 錐形螺旋泵的工作原理

螺旋葉片泵主要由泵殼、轉子和螺旋葉片3 部分組成。錐形螺旋葉片泵的轉子、泵殼、葉片都做成錐形,且轉子與泵殼的錐度相同,錐形螺旋葉片泵既避免了轉子的軸向竄動也減少了排量和流量的損失提高了容積效率和傳送效率。螺旋葉片的材料具有良好的彈性和耐磨性,當轉子旋轉時,螺旋葉片隨轉子一起旋轉,葉片與轉子之間沿徑向就存在一相對運動,使得從吸口吸進的物體在螺旋葉片的作用下不斷擠向被排物體,從而實現物料的輸送。

2 錐形螺旋葉片的形成

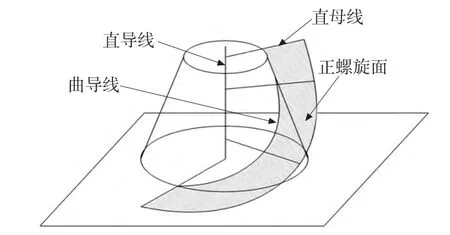

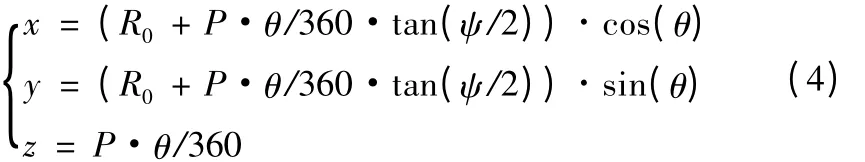

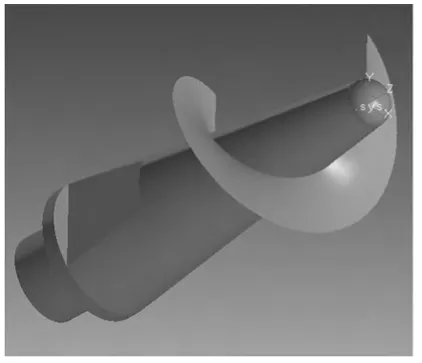

如圖1 所示直母線始終與軸線正交繞著直導線沿曲導線進行旋轉,且曲導線為圓錐螺旋線,形成錐形的正螺旋面,螺旋線在XY底面上的投影為阿基米德螺旋線,其極坐標方程為:

式中,α 為阿基米德螺旋線系數,表示每旋轉單位角度極徑的增加(或減小)量;θ 為極角,表示阿基米德螺旋線轉過的角度;R0為初始極徑。

圖1 錐形螺旋葉片的形成

設錐形螺旋葉片的任意半徑為R,小端錐臺半徑為R0,錐角為ψ,葉片線性寬度L,導程為P,θ 為任意螺旋角度。

那么大端錐臺半R1= R0+ h·tan(ψ/2)

錐形螺旋葉片的任意半徑R = R0+ f(θ),其中f(θ)是關于錐形螺旋葉片螺旋角度θ 的方程:

根據等距圓錐螺線的直角坐標參

將公式(2)入(3)得

3 錐形螺旋葉片參數化實體造型

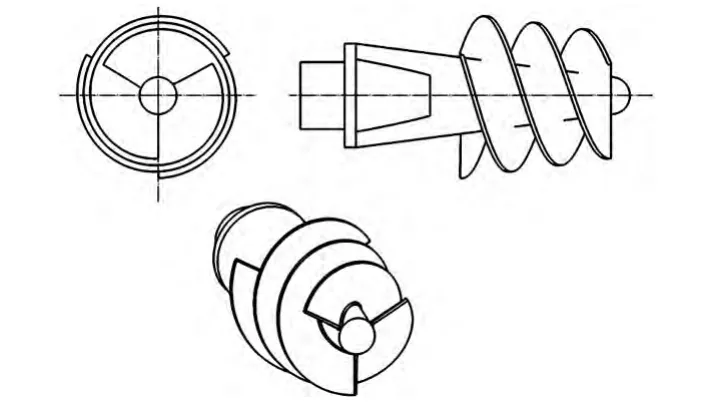

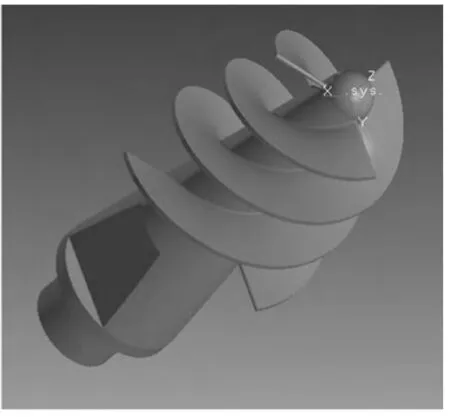

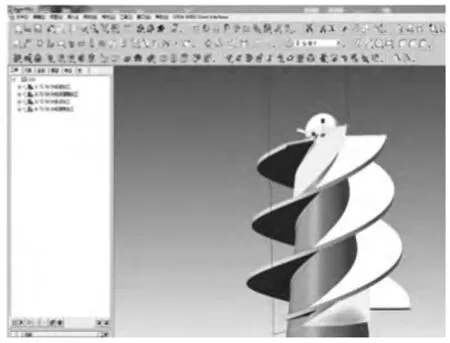

如圖2 所示,三片等螺距的錐形葉片均布在錐形圓柱上,其錐角與圓柱相同,小端錐臺半徑為R0=8 ,導程為P =60 ,錐角為ψ=15 ,葉片線性寬度L =10,最大螺旋角度θ1=360°,其材質為6061 鋁合金。應用CAD/CAM 軟件造型步驟如下:

圖2 螺旋泵葉片示意圖

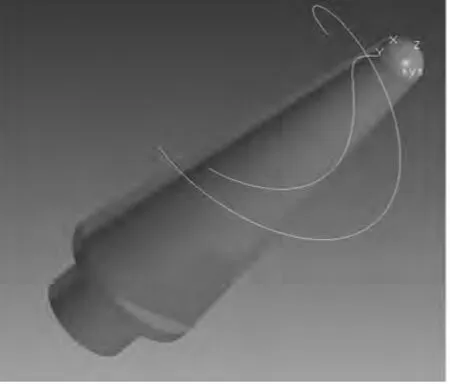

(1)繪制錐形柱體:先繪制出錐形柱體的二維截面線,應用“實體旋轉”的方法生成柱形實體,再用“實體除料”的方法去除柱體兩側的平臺,結果如圖3 中的三維實體所示。

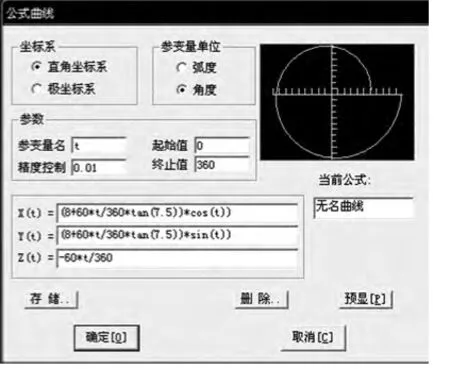

(2)繪制錐形螺旋線:如圖4 所示,將公式(4)中的θ 替換成公式曲線中的t,把所有的數值代入公式(4)輸入到CAD/CAM 軟件公式曲線的相應對話框中。t為螺旋角度參數變量,變化范圍0°~360°,分別輸入到公式曲線對話框中的“起始值”和終止值,繪制出葉片內圈的螺旋線。再用相同的方法將公式4 中的R0替換成R0+L,繪制出葉片外圈的螺旋線,如圖3 中的兩條三維曲線所示。

圖3 錐形柱體建模

圖4 錐形螺旋線參數建模

(3)繪制錐形螺旋面:連接兩條螺旋線的端點,應用“單截面線雙導動線”“掃掠”的方法生成如圖5 所示的螺旋面。

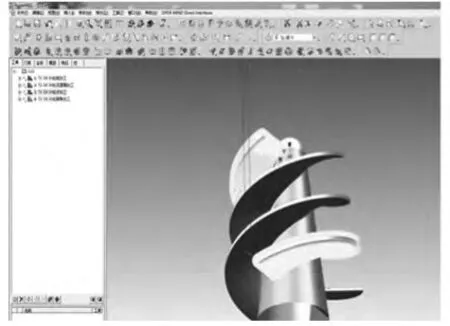

(4)繪制錐形螺體:用“旋轉陣列”的方法由單葉片生成三葉片,再應用“曲面加厚”的方法將葉片加厚成實體,最后對葉片根部和邊緣進行“倒圓角處理,如圖6 所示。

圖5 錐形葉片曲面建模

圖6 葉片三維結果圖

4 錐形螺旋葉片五軸刀路生成

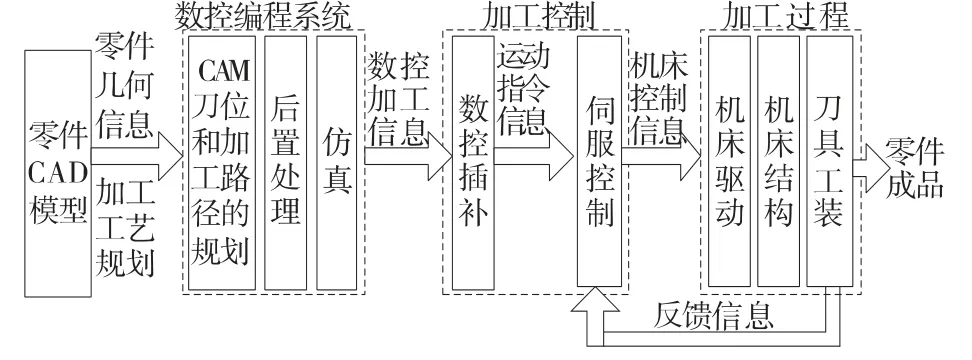

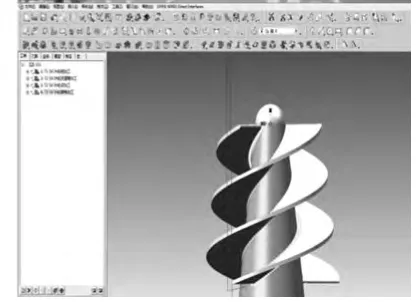

五軸加工是一個高復雜性的過程,如圖7 所示。五軸加工是建立在CAD/CAM 多軸加工軟件和實際的加工工藝及生產經驗的基礎上的,先CAD 軟件造型,再選擇合適的多軸加工機床和CAM 軟件,最后確定裝夾定位方案、刀具、工藝參數,實現加工路徑的規劃。五軸加工的要求是在一定的加工加工環境下盡可能的提高加工效率和加工質量。

圖7 五軸加工過程

本次所加工的葉片材料是6061 鋁合金,其主要合金元素是鎂與硅,具有較好的加工性和抗腐蝕性,韌性較高加工后不變形,但葉片的整體尺寸較小,相阾兩葉片間的流道較窄,加工困難。

4.1 葉片加工工藝規劃

(1)根據本次加工葉片的外形,盡量在車床上加工出毛坯,只留下葉片和葉片的流道進行五軸加工,從而提高加工效率和降低加工成本。

(2)由于曲面的復雜性選用HyperMILL 作為多軸加工的CAM 軟件,其提供了專門的葉輪、葉片的加工模塊,設置精簡且具有很高的智能性。

(3)選用MIKRON UCP 800 機床,數控系統為Heidenhain iTNC 530,其結構為“雙轉臺”五軸加工中心,且最高轉速20000rad/min,能夠實現高速加工,其A軸的轉角+120°~-100°能夠滿足本次葉片轉角的加工要求。

(4)由于葉片包絡在錐形圓柱的頂部且圓柱根陪有臺階,選用三爪卡盤安裝在旋轉臺上進行裝夾定位,不會造成干涉現像,不需要設計配套夾具。

(5)由相鄰兩葉片的間距選擇盡可能大的刀具,葉片粗加工選擇φ6R1 圓角銑刀,流道精加工和葉片精加工選擇φ4R2 球頭銑刀,葉片圓角較小,防止干涉選擇φ4R0.3 錐銑刀,刀具材料為硬質合金。

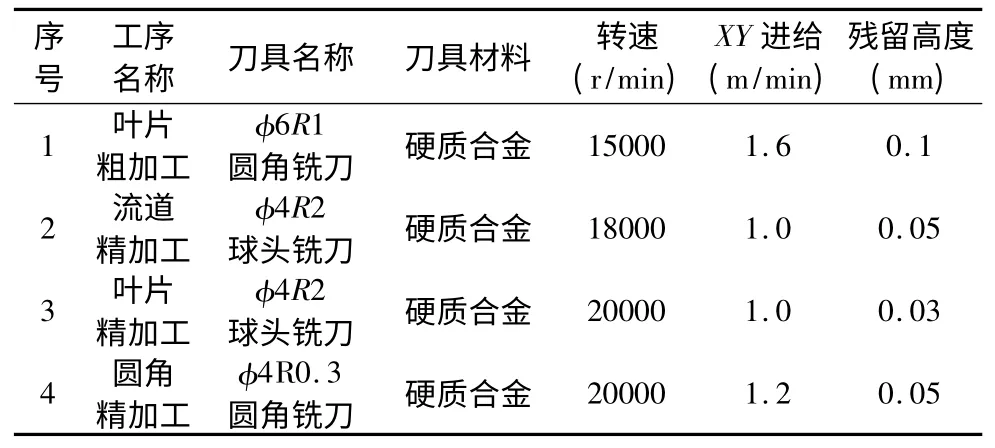

4.2 葉片五軸加工工藝參數設定

設定加工參數時不僅要考慮加工對象、工件材質、加工要求等因素,還要考慮機床的參數情況。由于葉片較薄,本次加工采用高速加工的方法,高速加工能降低切削過程中的切削力從而減少熱變形、獲得好的加工質量,提高加工效率。本次五軸高速加工工藝參數,如表1 所示。

表1 葉片五軸高速加工工藝參數表

4.3 葉片五軸加工路徑規劃

螺旋葉片加工部分由多軸CAM 加工軟件Hyper-MILL 完成,選用軟件針對葉片的加工方法,設定各加工參數,生成五軸加工的刀具路徑,具體如下:

(1)葉片粗加工:用于葉片的開粗,去除各葉片之間的余料,如圖8 所示。

(2)葉片流道精加工:對葉片的流道也就是葉片的輪轂進行精加工,如圖9 所示。

圖8 葉片粗加工刀路

圖9 流道精加工刀路

(3)葉片點加工:用于葉片精加工,當葉輪的葉片較多,葉片之間較密,采用側刃加工較困難時,可選用葉輪點加工方法來達到加工的要求。此加工方法也是葉輪葉片進行高速加工的加工方法,如圖10 所示。

(4)葉片圓角加工:用于加工葉片和輪轂之間的圓角過渡,如果采用葉片和輪轂精加工時同時進行圓角加工,加工效率較低,且刀具較難選擇,那么可采用此專門的圓角加工方法提高加工效率達到加工的要求,如圖11 所示。

圖 10 葉片精加工刀路

圖11 葉片圓角加工刀路

以上是單個葉片的4 個五軸加工刀具路徑,要生成另外兩個葉片的刀具軌跡只需要將前面的刀具軌跡旋轉120°和240°即可成整體葉片的軌跡。生成刀具軌跡以后在后置設置里選擇Heidenhain iTNC 530 數控系統生成機床所要的程序即可進行加工了。

5 結束語

螺旋葉片泵的葉片不僅有正螺旋面還有曲螺旋面,在造型時只要將曲螺旋面的螺旋線的公式推導出來,配合CAD 軟件的公式曲線,和螺旋線的截面曲線即可繪制出想要的曲螺旋面。

五軸加工技術是一項高復雜性、高難度的系統加工技術,除了多軸CAD/CAM 軟件技術、五軸加工工藝規劃、五軸刀具路徑規劃以外還有五軸后置處理技術、五軸仿真技術、五軸干涉技術和五軸刀軌優化等一系列的多軸加工技術有待研究。

[1]程效銳,李仁年,等. 螺旋離心泵葉片變螺距型線方程[J].排灌機械工程學報,2012,30(3):289 -294.

[2]李曉華,牛紅賓. 螺旋輸送機三維CAD 參數化設計系統的研制[J]. 煤礦機機械,2014,35(1):209 -212.

[3]劉燕,陳玉文. 基于UG 的螺旋葉片數控五軸加工[J].機械制造技術,2011 (38):65 -67.

[4]李仁年,鄧育軒,韓偉,等. 基于變傾角葉片型線方程的螺旋離心泵軸面速度確定[J].農業機械學報,2012,43(11):134 -137.

[5]余江鴻,歐趙福,趙志友. 攪拌筒斜圓錐對數螺旋葉片三維數學模型的建立[J]. 機電產品開發與創新,2011,24(1):72 -73.

[6]王建軍,胡呂平. 固液分離機葉片螺桿制造方法研究[J]. 浙江水利水電專科學校學報,2012,24(2):63 -66.

[7]張文祥. 基于HyperMILL 的整體葉輪五軸高速數控加工技術研究[D].合肥:合肥工業大學,2010.

[8]袁文武 蔡慧林.應用宏程序的非圓曲線類零件加工路徑的優化[J].現代制造工程,2013(11):64 -67.

[9]何大志. 基于UG 的MIKRON 機床五軸加工中心數控編程研究[D].杭州:浙江工業大學,2013.

[10]張云玲. 基于HyperMILL 葉輪模具母輪加工方法的研究[J].組合機床與自動化加工技術,2013(5):79 -81.