易燃可燃液態化學品內河陸基灌裝接卸工藝設計探討

文/李少春 劉 佩 王 勇 甘文瀟 傅學岐

化學品運輸船舶到岸靠泊后,依靠船載泵、躉船和斜堤及岸上管系,將大宗易燃可燃液態化學品輸送至陸域儲罐區儲存,爾后再經管輸或汽車轉運的方式運輸到下游用戶。但是,對于有多品種小批量易燃可燃液態化學品接卸作業要求的化工碼頭,出于土地及設備利用率、工程投資等諸多因素考慮,很難做到每一品種均設置接卸罐。簡單的對駁直卸,作業安全無法保障,類似引發的事故屢見不鮮。因此,探尋一套安全可靠、經濟合理、操作方便的工藝系統,解決小批量易燃可燃液態化學品接卸作業問題,是十分必要的。

一、系統工況特點及設計條件

在通常情況下,小批量液態化工品幾乎不在碼頭停留,直接由運輸船管輸卸入汽車槽罐轉運。碼頭陸域作業場按功能設置獨立的接卸區,采用一組或多組基地式固定鶴位單車或多車同時灌裝,每個鶴位灌裝流量一般按100m3/h左右考慮。

前端船載泵所采用的泵型、技術參數及工藝流程等差異較大,泵型主要以螺桿泵為主,有的采用離心泵;流量為200、250、300m3/h,揚程0.8~1.2MPa不等;有的船載泵機組采用了變頻技術,依據負荷變化自動調節泵轉速以改變泵性、修正系統工作點,自適應能力強,節能降耗;有的泵機組采用三相異步交流電機作為動力源,泵出口設有旁通回流工藝,人工調節系統輸出流量,完全依賴作業人員操作經驗,自適應調控水平低,功耗大。

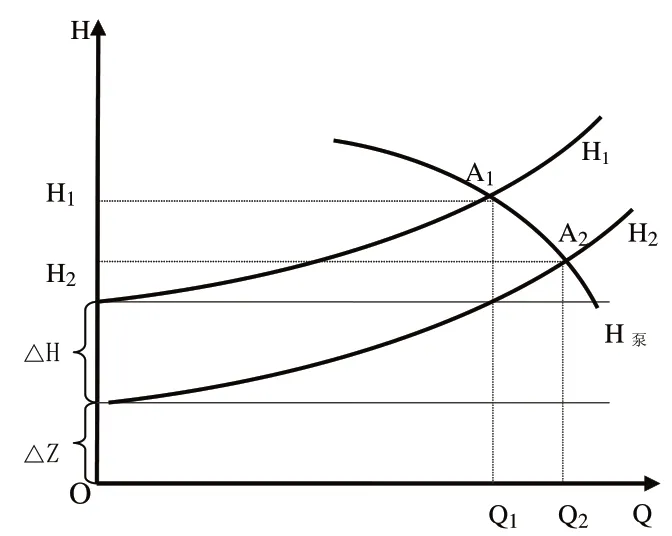

設計必須充分考慮介質密度、溫度、不同水位對管路特性的影響,依據典型工況繪制出管路特性曲線圖譜,每一次作業前與船載泵性能曲線復核,確定系統工作點,結合船上工藝流程編制出接卸作業實施方案,如圖1所示。

△H——最高、最低水位之差;

△Z——最高水位至鶴位相對高差;

H1——最低水位管路特性曲線;

圖1 系統工作點校核示意圖

H2——最高水位管路特性曲線;

H泵——船載泵性能曲線;

A1——最低水位系統工作點;

A2——最高水位系統工作點。

二、工藝系統安全技術措施

化工碼頭的主要事故類型為火災爆炸,在這類事故中由靜電引發的約占13%,對駁直卸工藝過程靜電直接進入汽車槽罐,稍有不慎極易產生靜電火花引發火災爆炸事故,因此,控制與消除工藝過程靜電影響是非常重要的。從構成靜電事故的四個條件著手,采取抑制靜電產生、加速靜電釋放、避免靜電放電、消除或降低火災爆炸環境危險等措施,能夠有效防止靜電事故發生。

圖2 靜電緩和器結構示意圖

控制流速是減少靜電產生的有效方法,易燃可燃液體的電阻率各不相同,其允許流速與電阻率密切相關,電阻率越高,允許流速越低。以成品油為例,一般初裝流速小于1m/s,灌裝流速不大于4.5m/s。灌裝方式盡可能采用槽罐底部下裝,在只能采取頂部灌裝時,應將鶴管伸至槽罐底部,控制初裝流速,當達到液下浸沒后再調高流量。

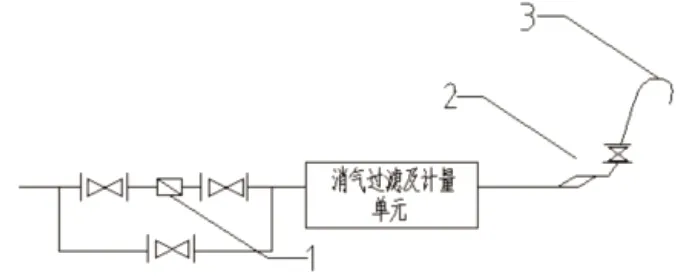

工藝設備與管道按規范要求做好跨接與接地之外,在系統終端靠近灌裝鶴管根部處安裝靜電緩和器或靜電消除器,使介質工藝靜電在進入汽車槽罐之前得以緩和、消解與逸出,將剩余靜電荷輻值控制在安全可接受范圍,如圖2所示。

汽車槽罐內應保持清潔干凈,不得有落入罐內的浮游導體和其它雜物,如液面計浮子、量油筒、墊片等金屬物;罐內壁、人孔、鶴管等基面光滑平整不得有尖突物,以免形成電荷收集器出現放電。

盡可能實現密閉灌裝,將罐內可燃氣體集中引入回收裝置或安全放散。

高液位自動報警與防溢流緊急切斷、可燃氣體檢測與報警、靜電接地報警與人體靜電消除扶手、接卸作業區廢液收集與安全水封等,是事故預防、事故控制、減少與消除事故影響的重要手段,也是化工碼頭接卸作業必不可少的安全技術措施。

三、陸域汽車灌裝工藝流程

船載泵配置及工藝形式的不確定性,要求碼頭岸上接卸系統工藝流程應具有較強的適應性與兼容性。對于僅設一組接卸鶴位的,船載泵的額定流量往往大于后端的灌裝允許流量,前后端不匹配,人工調控難以做到準確、及時,作業時間長,勞動強度大,功耗高,系統工作可靠性受人為因素制約。在灌裝單元加入自力式穩流裝置,有利于提高系統的本質安全和穩定性,見圖3。

圖3 恒流閥、靜電緩和器安裝示意圖

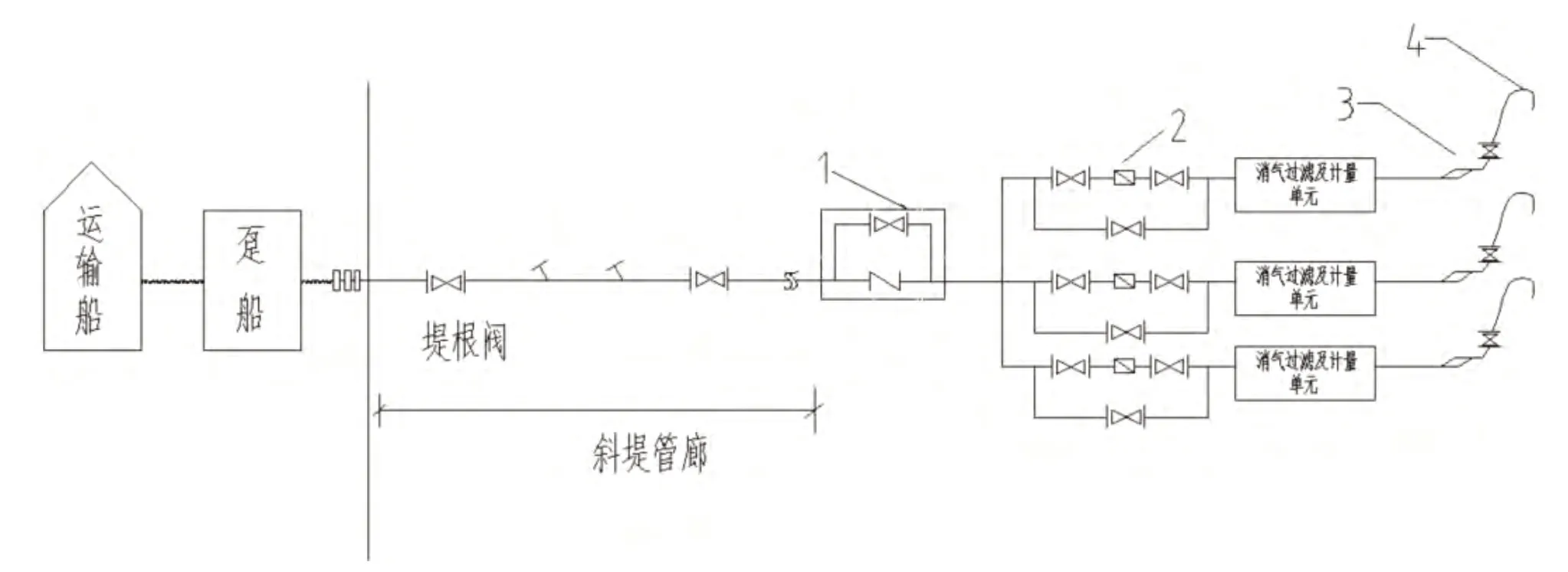

圖4 多鶴位基地灌裝式接卸工藝流程示意圖

對于多鶴位灌裝的工藝系統,應當考慮瞬變流影響,當同時灌裝系數變換或各灌裝單元流量調節時,系統內流量、壓頭會產生波動形成不穩定流,各單元前端安裝一組恒流閥,可有效防止單元間的相互影響,保證系統工作穩定和防止水擊事故發生,如圖4所示。

工藝系統配置應能滿足排空作業需要,所有工藝管線及設備在作業完成后,均能夠放空排盡吹掃干凈,以實現理化性質相近的小批量液態化學品接卸系統共用。

內河化工碼頭作業場設置專門的接卸區,工藝設備固定安裝,系統強化靜電預防措施以及調控自適應能力,所構成的陸域基地灌裝式接卸工藝,能夠滿足多品種小批量易燃可燃化學品的接卸作業安全要求,對于提升內河化工碼頭的技術水平具有積極促進作用。

1.《石油庫設計規范》GB50074—2002

2.《裝卸油品碼頭設計防火設計規范》JTJ237—99

3.《油庫技術管理》中國石油出版社 2007年5月