Hydro-GAP汽油加氫催化劑的再生及應用

寧守姣,白瑛華,賈紅軍

(中國石化南陽石蠟精細化工廠,河南南陽 473132)

加氫精制就是采用固定床催化工藝,在適當的溫度、壓力下,原料油和氫氣在催化劑的作用下進行反應,脫除油品中的硫、氮、氧等元素和金屬雜質,以改善油品的質量。河南南陽精蠟廠10萬t/a催化汽油加氫裝置采用的是LPEC自主開發的Hydro-GAP催化汽油加氫脫硫及芳構化工藝技術,從2010年裝置建成投用,在脫硫、降烯烴的同時,汽油辛烷值不降低,汽油收率大于95%,苯含量降低。2013年,該廠對汽油加氫裝置LHA/LPH-3加氫催化劑共計22.859 t催化劑進行了器外再生。再生后裝置運行良好,配合該廠新建的輕汽油脫硫醇裝置,成功生產出國Ⅳ標準汽油。

1 概況

催化劑使用一定周期后,催化劑上的積碳逐漸增加,其催化性能逐漸喪失,已無法通過提高反應溫度來使催化汽油達到預期質量指標時,說明催化劑已經失活,必須采用再生方法將積炭除去,以恢復催化劑活性。目前,工業上使用的催化劑再生方法有兩種,一種為器內再生,即催化劑在加氫裝置的反應器中不卸出,直接采用含氧氣體介質再生,這是早期使用的一種再生方法;另一種為近期越來越普遍使用的器外再生方法,它是將待再生的失活催化劑從反應器中卸出,運送到專門的催化劑再生工廠進行再生。器內再生的多年實踐證明,器內再生有較多的缺點,如生產裝置停工時間較長;再生條件難以嚴格控制,容易發生再生溫度超限現象,造成催化劑受損,活性恢復不理想;再生時產生的有害氣體(SO2、SO3、NO、NO2)及含硫、含鹽污水,若控制或處理不當,會嚴重腐蝕設備,污染環境。而器外再生技術再生效果好,節省時間,可免除催化劑床層上部結塊、粉塵堵塞所引起的床層壓降上升,有利于減少設備腐蝕、環境污染,技術經濟效益好,質量有保證等。

2 催化劑的卸出

停工時認真地脫除催化劑上的殘油,將系統置換合格是必須的步驟。根據加工原料的性質,采取“退油+熱氫氣提催化劑床層”的措施處理后,用氮氣將可燃氣體置換合格。這一步驟雖然耗用一定的時間,但是為燒焦提供了安全的保證,并能大幅度縮短第一階段的燒焦時間。以下為催化劑器外再生的具體步驟:正常停工停油,停油后保持反應壓力,同時將R2反應器入口溫度調到400℃,最大的循環氫量吹掃8 h。此時,循環氫純度應維持在80%(體積分數)以上,循環氫中硫化氫濃度維持在1×10-3以上。以最大循環氫流率,按25℃/h的速度將反應器冷卻到100℃以下,并逐漸將壓力降到0.7 MPa后,停止氫循環。繼續降壓,并用氮氣吹掃置換,直到系統氣體中氫和烴蒸氣的濃度低于1%(體積分數)。吹掃用氮氣的純度應大于99.9%(體積分數),氧含量低于0.1%(體積分數)。惰性氣體保護,卸出催化劑。加氫催化劑在卸出時,必須重視安全技術問題。卸出的催化劑在空氣中有自燃性質,必須在氮氣中進行,卸出時反應器內保持略帶正壓的氮氣流。反應器內可能存在烴類、硫化氫和羰基鎳等有毒有害物質,會傷害操作人員和毒化環境,應經常分析,并做好保護。

3 催化劑再生

3.1 催化劑再生步驟

卸出的待再生催化劑過篩,篩分出瓷球、細粉、催化劑碎粒,然后進行Hydro-GAP催化劑的器外再生。催化劑以薄層、疏松透氣的形式進入再生爐,由低溫到高溫分別進入預加熱、脫油、燒硫、燒炭四個溫度區段,經連續燒焦后,移出爐外,完成燒焦的過程。在催化劑再生過程中,應該注意以下幾點:再生裝置的預加熱段必須有氮氣的保護措施,并控制氧含量不大于5%;供風中的水含量小于0.01%;升溫速度不大于15℃/h;再生催化劑料層厚度不大于20 mm;再生過程中,任何一點的溫度都能不超過460℃。

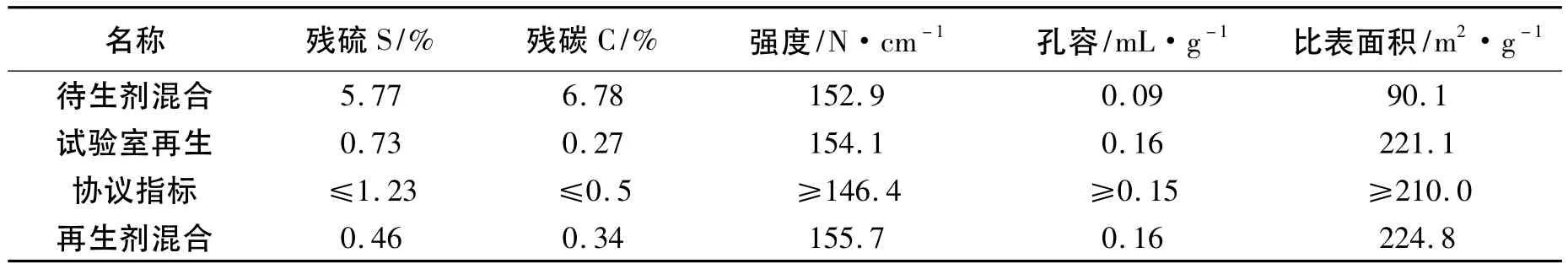

3.2 LHA/LPH-3催化劑再生前后指標對比

表1 LHA加氫催化劑物化分析數據

表2 LPH-3加氫催化劑物化分析數據

表3 Hydro-GAP催化劑再生后質量指標

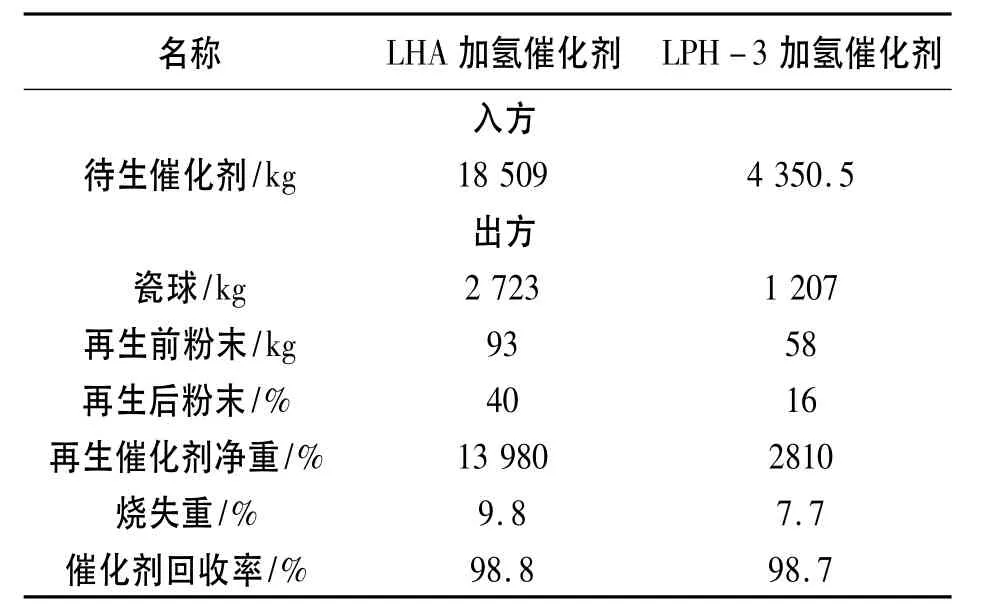

表4 LHA加氫催化劑再生前后物料平衡

4 結論

2013年10月,南陽石蠟精細化工廠對汽油加氫精制裝置催化劑器外再生項目進行了標定,工業再生共回收 LHA催化劑13.98 t,收率達98.8%,LPH-3 催化劑 2.81 t,收率達 98.7%,且再生作業線沒有對催化劑造成嚴重的破碎。LHA/LPH-3加氫催化劑待生劑經過器外再生后,加氫催化劑碳含量、硫含量以及比表面積、孔體積、強度等催化劑物性的5項指標均恢復較好。裝置標定過程中,制氫單元、預分餾單元、汽提單元、輕汽油脫硫醇單元運轉正常,反應單元再生催化劑脫硫降烯烴含量效果明顯,加氫重汽油硫含量基本維持在11×10-6~15×10-6,加氫重汽油烯烴含量僅為0.2%,辛烷值損失在4個單元左右,達到了原設計工藝技術指標。2013年9月,配合輕汽油脫硫醇裝置,南陽石蠟精細化工廠出廠汽油指標成功達到國Ⅳ標準。