硬車削進給量對加工表面應力的影響

謝華永,盧振偉,張玉玲

(洛陽LYC軸承有限公司,河南 洛陽 471039)

軸承零件工作表面終加工后的應力狀態直接影響其使用壽命,表面殘余壓應力有利于延長使用壽命,而殘余拉應力則會縮短使用壽命。隨著硬車削工藝方法在軸承加工中應用的增多[1-2],了解硬車削加工后零件表面的應力狀態,分析其是否與磨削加工后的零件表面產生殘余壓應力相近,需要進行相應的工藝試驗。因此,下文通過硬車削工藝試驗,分析進給量變化對被加工表面殘余應力的影響。

1 試驗產品及條件

1.1 試驗產品

選擇32216/02和NJ3226X1/04為試驗對象,材料均為GGr15鋼,加工表面分別為內滾道和滾子倒角,產品外形尺寸(車工件)如下:

32216/02,φ107.5 mm×33.2 mm×φ79.65 mm;

NJ3226X1/04,φ32.3 mm×52.3 mm。

1.2 試驗條件

由于工藝試驗僅探索進給量的變化對被加工表面殘余應力的影響,為避免不同工件轉速和切削深度(背吃刀量)對試驗結果的影響,采用固定工件轉速和背吃刀量的方法。試驗所用機床為數控車床,無冷卻液車削。

內滾道加工選用CJK7620機床,采用彈簧夾頭;選用刀具型號為DNGA110408S01030A CB7025,具有負前角、后角為0°,刀尖半徑為0.8 mm的 55°菱形可轉位CBN機夾刀片。滾子加工選用FST-007機床,采用彈簧夾頭;選用刀具型號為CNGA120408T, 具有負前角、后角為0°,刀尖半徑為0.8 mm的 80°菱形可轉位金屬陶瓷機夾刀片。

由經驗可知,進給量直接影響被加工面表面粗糙度,當進給量大于0.2 mm/r時,產品的表面粗糙度可能達不到工藝要求,而且影響刀具的使用壽命,若進給量設置太小則會影響加工效率。因此,工藝試驗選擇進給量為0.08 mm/r≤f﹤0.2 mm/r。

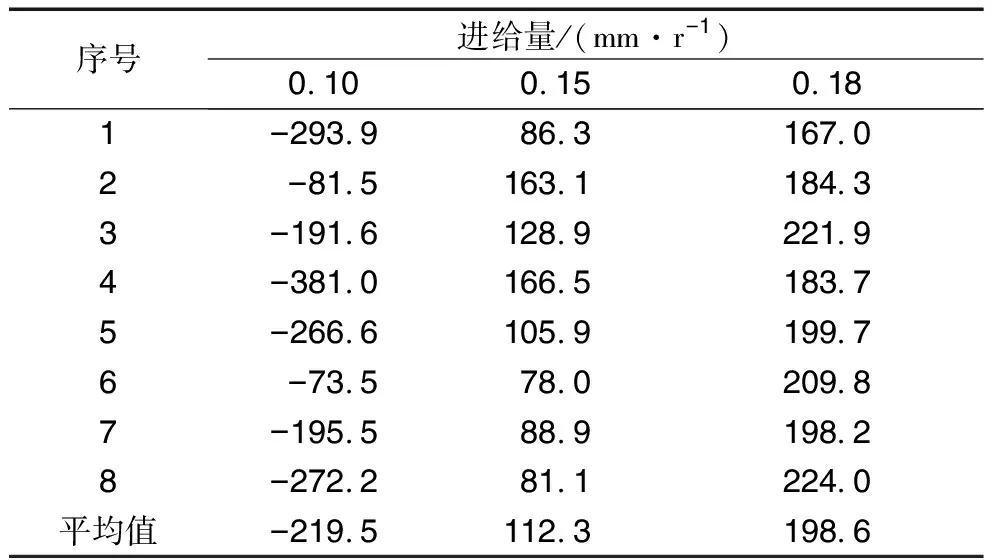

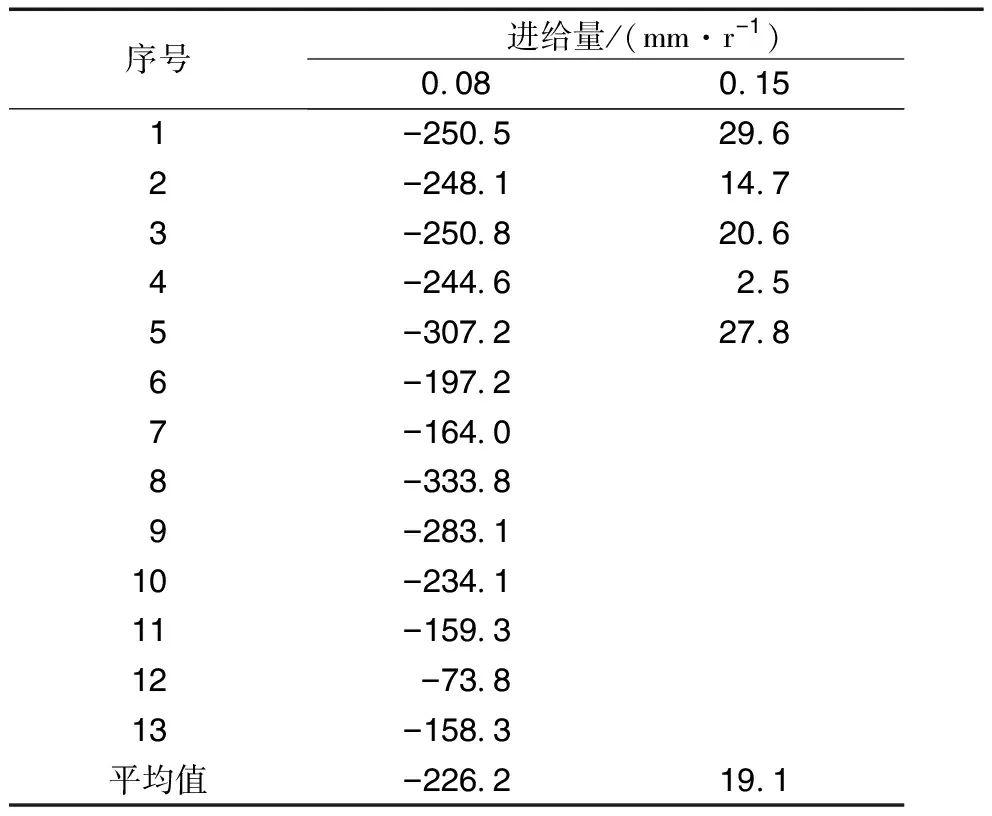

具體試驗參數為:硬車內滾道24件,在3種不同的進給量(0.10,0.15和0.18 mm/r)下各加工8件,背吃刀量為0.1 mm,工件轉速為450 r/min;硬車滾子倒角18件, 0.08 mm/r進給量下加工13件,0.15 mm/r進給量下加工5件,背吃刀量為0.3 mm,工件轉速為1 000 r/min。

2 試驗結果

表面應力的測量使用XSTRESS3000型X射線應力儀,該應力儀由2個對稱的探測器從相反的方向記錄衍射信號,每個探測器都獨立使用互相關法定峰,提高了測量的準確性和重復性,應力測量重復誤差小于5%。

內滾道和滾子倒角硬車削后表面應力的測試結果分別見表1和表2。

表1 不同進給量下內滾道硬車削后的表面應力 MPa

表2 不同進給量下滾子倒角硬車削后的表面應力 MPa

3 結論

通過工藝試驗可以初步得出以下結論:

(1)硬車削加工時,進給量大小對零件表面應力有較明顯的影響;

(2)當進給量f≤0.1 mm/r時,被加工面的殘余應力為壓應力;

(3)當進給量f≥0.15 mm/r時,殘余應力由壓應力變為拉應力,且隨著進給量的增大而增大。

因此,生產中如果零件的工作面終加工采用硬車削的工藝方法,一定要選擇合適的切削進給量,以免被加工面產生殘余拉應力而影響產品的使用性能。