乙烯裝置高效焦粉捕集器的開發(fā)與應(yīng)用

喬愛軍 楊 杰 黃燎云

(1.中國(guó)石化工程建設(shè)有限公司,北京 100101;2. 中石化洛陽(yáng)工程有限公司,河南洛陽(yáng) 471003;3.浙江美陽(yáng)國(guó)際工程設(shè)計(jì)有限公司,浙江杭州 310005)

乙烯產(chǎn)量是衡量一個(gè)國(guó)家石油化工發(fā)展水平的重要標(biāo)志之一。在乙烯裝置的分餾塔中部抽出中質(zhì)油,降溫后作為分餾塔的冷卻介質(zhì),并同時(shí)作為裝置中機(jī)泵的潤(rùn)滑油和沖洗油。來自乙烯裂解爐的油氣進(jìn)入分餾塔時(shí)都會(huì)夾帶焦粉顆粒,分餾塔中由于溫度和壓力變化也會(huì)產(chǎn)生焦粉。焦粉的存在和累積,會(huì)堵塞分餾塔的塔盤和填料,會(huì)在冷卻階段的換熱器中結(jié)垢,同時(shí),會(huì)在作為潤(rùn)滑油和沖洗油時(shí)造成機(jī)泵的磨損。因此,中質(zhì)油除焦對(duì)乙烯裝置的平穩(wěn)運(yùn)行具有重要意義。

乙烯裝置中質(zhì)油除焦可采用重力沉降、過濾、旋流捕集三種方法。由于中質(zhì)油處理量大,加之高溫帶壓,重力沉降所需設(shè)備的質(zhì)量和體積均很大,故工業(yè)設(shè)計(jì)中一般不采用該方法。采用過濾方法時(shí),由于焦粉含量較高,過濾壓降會(huì)短時(shí)間內(nèi)增加,經(jīng)常因壓差超高而自動(dòng)停運(yùn),需要頻繁切換和沖洗,再加上裝置購(gòu)置費(fèi)用高、維護(hù)成本高,總體使用效果不理想[1-4]。

Tavares[5]認(rèn)為直徑小于75 mm 的旋流器可稱為微旋流器。小直徑能夠產(chǎn)生很大的離心力,Cilliers[6]用于濃縮酵母懸浮液的10 mm 旋流器的旋流器內(nèi)分離因素(離心加速度與重力加速度之比)約為10 000~ 50 000,可使旋流器的分割粒徑達(dá)到5 μm 以下甚至更小,因而,微旋流器通常用于微細(xì)顆粒的分離分級(jí)與濃縮[7-8]。目前,小直徑旋流器在微細(xì)固體顆粒分離領(lǐng)域的研究和應(yīng)用較為廣泛[8-12],白志山[13-15]等用旋流器分離催化外甩油漿中催化劑。旋流器具有結(jié)構(gòu)簡(jiǎn)單、安裝方便、工作連續(xù)、處理量大、不易堵塞,易于實(shí)現(xiàn)自動(dòng)控制、成本低等優(yōu)點(diǎn)[16-18],將旋流器應(yīng)用到乙烯裝置中質(zhì)油含焦的凈化領(lǐng)域,筆者嘗試開發(fā)適合中質(zhì)油焦粉分離的旋流器。

雖然具有可分離5 μm 固體顆粒的微旋流分離器,但該種旋流分離器對(duì)處理介質(zhì)具有較高的要求,要求液相中的固含量一般在1 000 ppm 以下,并且需要固體顆粒粒徑分布均勻,不能超過200 μm。因?yàn)樵擃愋托鞣蛛x器底流口尺寸一般在1~2.5 mm,若焦粉固含量高、顆粒較大,極易堵塞底流口,導(dǎo)致設(shè)備不能連續(xù)運(yùn)行。而中質(zhì)油夾帶焦粉的工況恰恰就是固含量高、顆粒較大(焦粉最大顆粒有666.71 μm),這樣就需要開發(fā)該特性環(huán)境下的旋流捕集器。在保證分離效率的同時(shí),還需通過工業(yè)側(cè)線的長(zhǎng)時(shí)間穩(wěn)定運(yùn)行,才能確認(rèn)為可工業(yè)化的可靠技術(shù)。

1 試驗(yàn)

1.1 試驗(yàn)流程

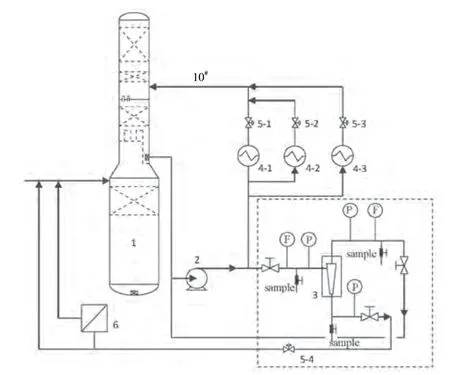

圖1 為乙烯分餾塔中質(zhì)油焦粉顆粒旋流捕集的示意圖。來自乙烯裂解爐的裂解氣和部分中質(zhì)油自分餾塔1 中上部進(jìn)入,進(jìn)行分餾各種不同組分,中質(zhì)油在分餾塔中部以液態(tài)的形式由中質(zhì)油泵2 抽出塔外,中質(zhì)油泵2 同時(shí)對(duì)中質(zhì)油增壓,中質(zhì)油壓力達(dá)到0.7 MPa,同時(shí),由進(jìn)料油氣夾帶以及分餾結(jié)焦產(chǎn)生的焦粉顆粒也跟隨中質(zhì)油離開分餾塔。增壓后的大部分中質(zhì)油按原設(shè)計(jì)管線進(jìn)入換熱器4-1、4-2、4-3 進(jìn)行換熱冷卻,通過各自調(diào)節(jié)閥5-1、5-2、5-3 后重新回分餾塔頂部進(jìn)行循環(huán)利用。增壓后的小部分中質(zhì)油泵入旋流捕集器3,作為工業(yè)側(cè)線用的原料。含焦粉中質(zhì)油經(jīng)過旋流捕集后,凈化后幾乎不含焦粉的溢流口中質(zhì)油返回泵前循環(huán)使用,底流含大量焦粉的中質(zhì)油通過調(diào)節(jié)閥5-4 進(jìn)入過濾器6 分離,凈化后重新返回分餾塔入口;或者可直接返回分餾塔,利用分餾塔底部空間進(jìn)行沉積后定期外排。

圖1 中質(zhì)油微旋流脫焦粉流程

1.2 物料特性

本試驗(yàn)以在線工況下的中質(zhì)油為原料,溫度150~155℃,壓力0.7 MPa;焦粉呈黑色不規(guī)則顆粒狀,質(zhì)量含量約1 500 μg/g。

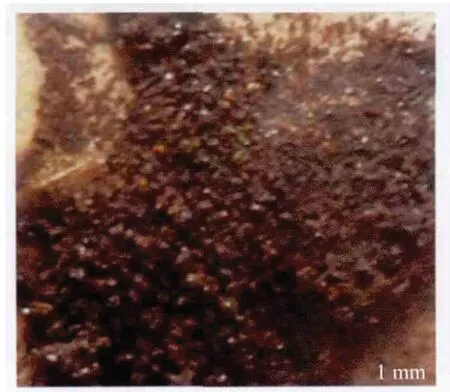

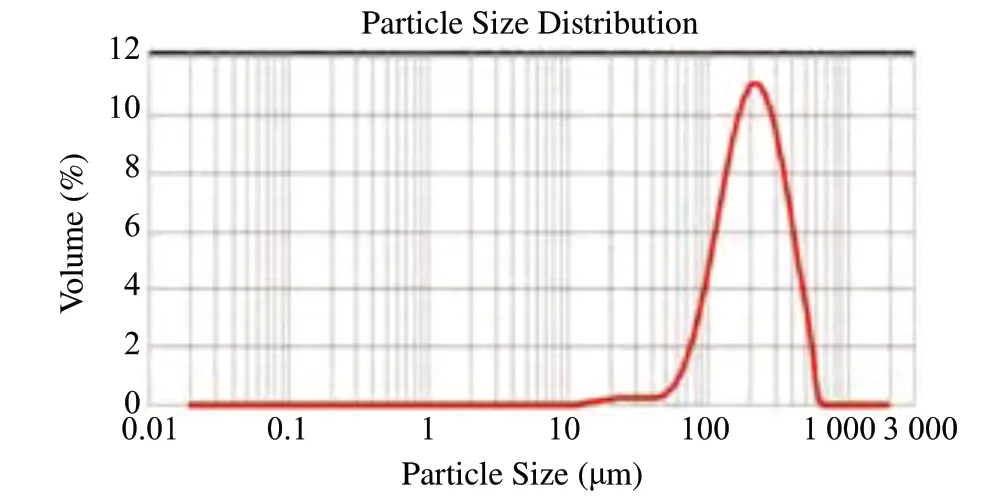

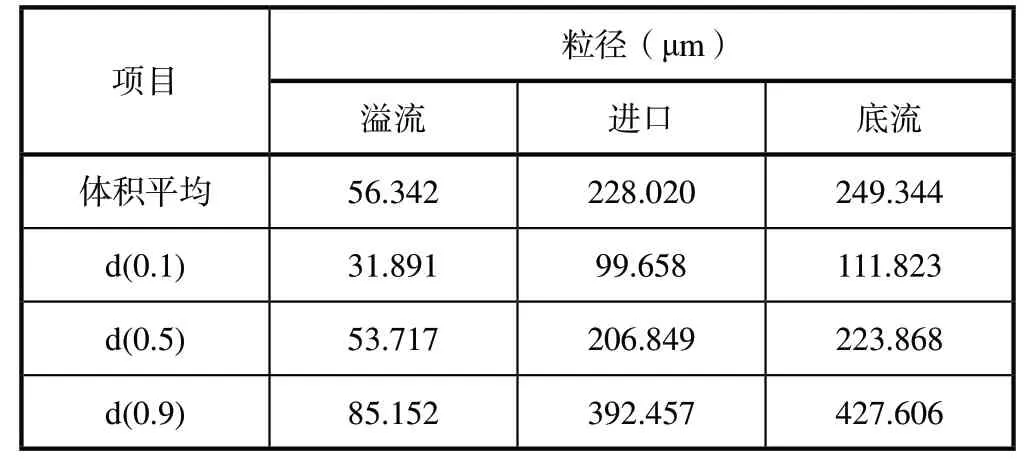

中質(zhì)油和焦粉性質(zhì)見表1。經(jīng)過萃取-過濾-恒溫干燥后得到如圖2所示的焦粉。采用馬爾文激光粒度儀,獲得焦粉的體積粒徑分布如圖3。

表1 物料特性

由圖3 可知,中質(zhì)油中所含焦粉均在10 μm 以上,并且100 μm 以上顆粒數(shù)量占總量的89.81%,其中,最小焦粉顆粒為15.157 μm,最大的焦粉顆粒為666.71 μm。因此,焦粉的粒徑分布范圍較廣,為旋流捕集器的設(shè)計(jì)提出了較高要求。

圖2 進(jìn)口焦粉

圖3 焦粉粒度-體積分布曲線

1.3 旋流捕集器設(shè)計(jì)

旋流捕集器的直徑越小,分離精度越高。但前提是,所開發(fā)的旋流芯管必須確保在實(shí)際工況下長(zhǎng)周期運(yùn)行。根據(jù)之前對(duì)中質(zhì)油和焦粉物性的分析,決定開發(fā)一種能幾乎全部脫除焦粉粒徑為100 μm 以上的旋流芯管。因?yàn)榻狗圩畲罅侥苓_(dá)到666.71 μm,當(dāng)旋流芯管的切割粒徑在100 μm 以下時(shí),旋流芯管底流口的直徑應(yīng)在1~2.5 mm,經(jīng)過旋流捕集后,絕大多數(shù)的焦粉將從底流口排出,因此,底流口中質(zhì)油的固含量能高達(dá)30%以上。顆粒粒徑大、固含量高,非常容易堵塞底流口。并且筆者也將底流口直徑設(shè)計(jì)為3 mm 的旋流管用于實(shí)際工況中運(yùn)行,普遍的結(jié)果是在運(yùn)行大約4~6 h 后,底流口由于堵塞而不能排出物料。

通常習(xí)慣用d50表征旋流器的分離性能,但是僅d50并不能完整地描述旋流器的分離性能,只有級(jí)效率曲線被完全定義,才能比較精確的預(yù)測(cè)旋流器的分離總效率。可先預(yù)測(cè)旋流器的d50,然后相對(duì)無(wú)因次粒徑d/d50作無(wú)因次級(jí)效率曲線,這樣的級(jí)效率曲線稱作簡(jiǎn)約級(jí)效率,可比較完整的表征旋流器的分離性能。這種方法首先源于Bradley[19]根據(jù)Yoshika 和Hotta 的實(shí)驗(yàn)數(shù)據(jù)以Rosin-Rammler-Bennett 方程的形式作為推導(dǎo),之后Lynch 等人也進(jìn)行了與Yoshioka 和Hotta 類似的實(shí)驗(yàn)研究,得出級(jí)效率計(jì)算式[20]:

式中 a — 常數(shù),只與處理的懸浮液有關(guān),在焦粉/中 質(zhì)油體系中a 值為1.659。

當(dāng)進(jìn)料中固體濃度較低時(shí),液流中顆粒的存在不影響旋流器中的流型,并且可以忽略顆粒間的相互作用。因此,Svarosky[21]在前人大量實(shí)驗(yàn)的基礎(chǔ)上得出結(jié)論:當(dāng)懸浮液濃度較低時(shí),對(duì)于一系列幾何相似的旋流器,其簡(jiǎn)約級(jí)效率曲線的形狀是不變的,僅與進(jìn)料物性條件有關(guān)。因此,通常采用微旋流器進(jìn)行測(cè)試,然后基于切割粒徑的概念進(jìn)行放大設(shè)計(jì)。首先,引入與旋流器放大設(shè)計(jì)有關(guān)的幾個(gè)無(wú)因次準(zhǔn)數(shù),Stk50、Eu、Re。

雷諾準(zhǔn)數(shù)Re:

其中 v — 旋流器的特征速度。

歐拉準(zhǔn)數(shù)Eu:

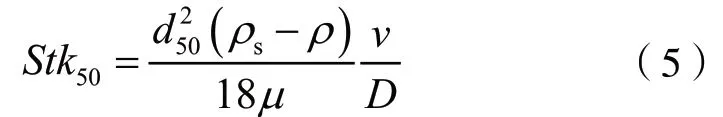

對(duì)應(yīng)于切割粒徑d50的斯托克斯準(zhǔn)數(shù)Stk50:

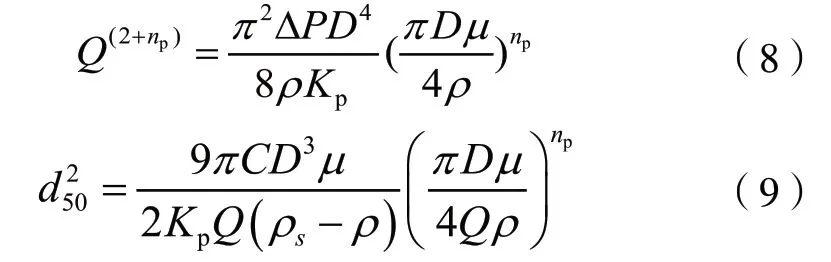

Svarovsky[21]提出,對(duì)于所有幾何尺寸的旋流器,將因次分析法與水力旋流器的平衡軌道理論及停留時(shí)間理論相結(jié)合[22-24],可以得到這些準(zhǔn)數(shù)之間的兩個(gè)基本關(guān)系式:

式中 C、Kp和np— 是對(duì)于一系列幾何相似的水力旋 流器的經(jīng)驗(yàn)常數(shù),由實(shí)驗(yàn)確定。

由以上等式可推出:

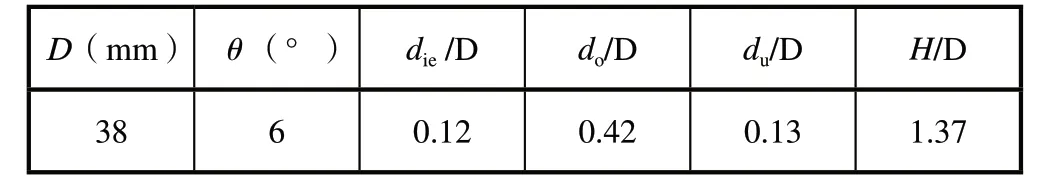

經(jīng)過設(shè)計(jì)得到的旋流捕集器相關(guān)參數(shù)見表2:

表2 微旋流器結(jié)構(gòu)尺寸

旋流芯管結(jié)構(gòu)尺寸見圖4,旋流芯管由上部溢流管、中部進(jìn)料造旋腔和下部倒椎體三部分組成,材質(zhì)為304 不銹鋼,質(zhì)量約為2.3 kg,總高在400 mm 以內(nèi)。

圖4 旋流捕集器

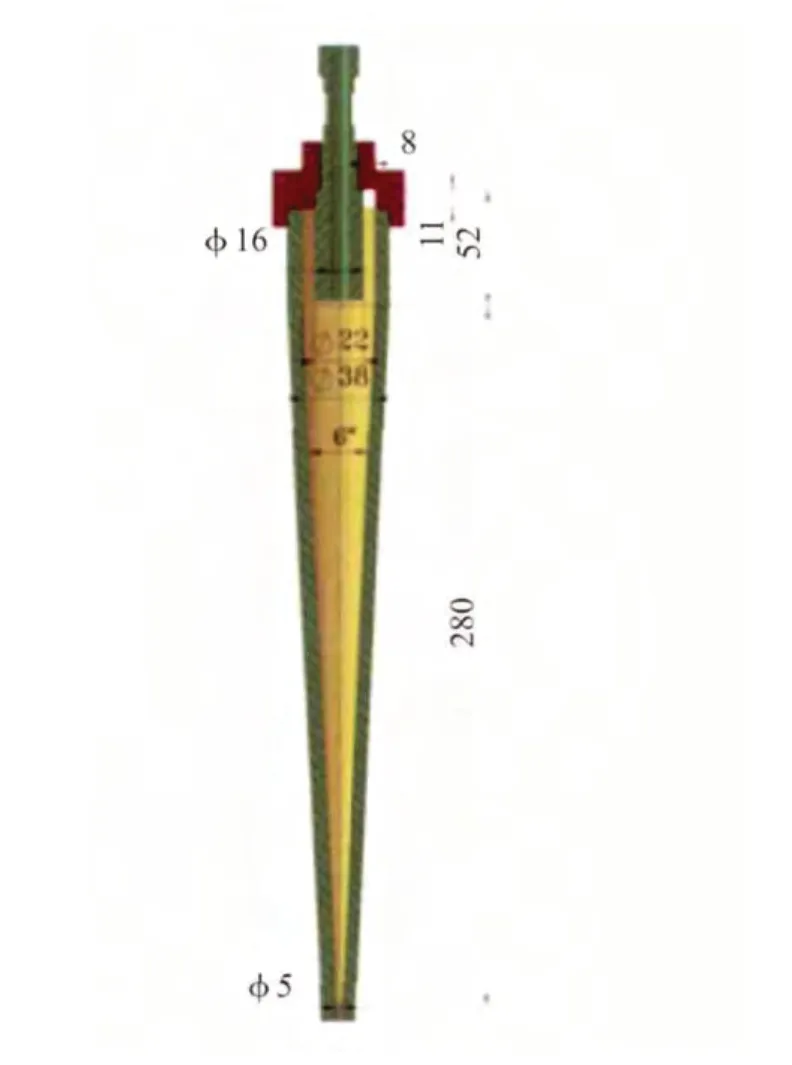

圖5 旋流捕集裝置

圖5 為工業(yè)側(cè)線實(shí)際運(yùn)行的成套設(shè)備,該設(shè)備內(nèi)部安裝一根旋流芯管,所有材質(zhì)均為304 不銹鋼,總高度約為1.35 m,總重量為75.58 kg。對(duì)該設(shè)備的工藝操作控制如圖1 中虛線框內(nèi)所示,通過流量和壓力控制來實(shí)現(xiàn)分離效率的優(yōu)化。由于該設(shè)備采用的分流比較小,底流對(duì)進(jìn)口流量影響很小,因此,先將設(shè)備的一個(gè)進(jìn)口和兩個(gè)出口閥門全部打開,然后逐步關(guān)小進(jìn)口和溢流口閥門,在保證進(jìn)口壓力基本不變的情況下調(diào)節(jié)至需要流量附近,再通過底流閥控制分流比,并配合溢流和進(jìn)口閥微調(diào)進(jìn)口流量。每次調(diào)節(jié)流量和分流比后,均需運(yùn)行30 min 后才可取樣。

2 結(jié)果與討論

2.1 △P 與Qi 和E 的關(guān)系

旋流器的性能指標(biāo)主要有分離性能指標(biāo)和操作性能指標(biāo):分離性能指標(biāo)包括:分離效率、分級(jí)效率;操作性能包括:壓力降與流量的關(guān)系。

旋流器的總效率E 指底流固相質(zhì)量流率Mu與進(jìn)料固相質(zhì)量流率Mi之比,即式(10):

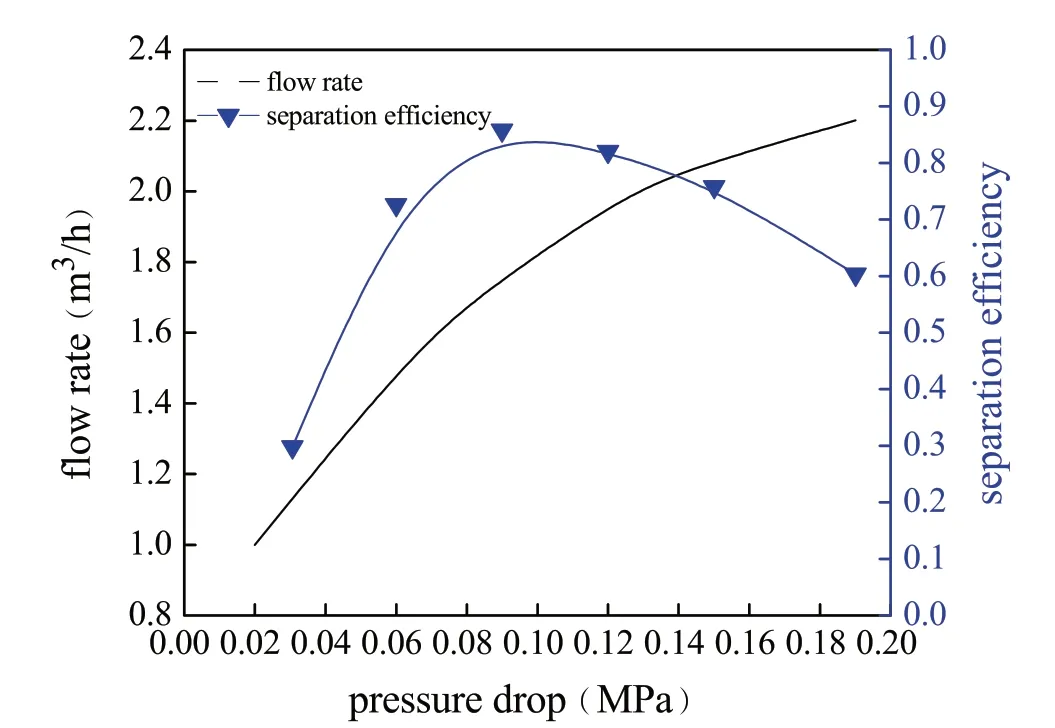

對(duì)于公稱直徑40 mm 旋流芯管,進(jìn)口和溢流口壓力差△P、旋流芯管的進(jìn)口流量Qi和分離效率的關(guān)系如圖6所示。隨著壓力差△P 的逐漸增大,進(jìn)口流量Qi也不斷增加;當(dāng)△P 達(dá)到0.14 MPa 以后,Qi隨△P的增速放緩。進(jìn)口流量Qi越大,形成芯管內(nèi)部的旋轉(zhuǎn)流場(chǎng)越強(qiáng),消耗的能量也越大。當(dāng)△P 超過0.2 MPa 時(shí),消耗的系統(tǒng)能量過大,不符合整個(gè)系統(tǒng)能耗要求,也大大減少了設(shè)備的使用意義,并且對(duì)旋流管內(nèi)部流場(chǎng)來說,壓降過高時(shí)極易產(chǎn)生不穩(wěn)定流場(chǎng),也會(huì)使分離效率明顯下降。從圖6 得出,隨著壓力降的增大,處理量也隨之增大,而分離效率存在一個(gè)高效區(qū)域,其壓降范圍是0.07~0.14 MPa。

圖6 流量-壓差-分離效率關(guān)系

2.2 焦粉粒徑變化

采用分離效率較高的第3 組樣品觀察焦粉顆粒在分離前后的粒徑含量變化,對(duì)一個(gè)進(jìn)口和兩個(gè)出口分別進(jìn)行采樣分析,得出表3 之結(jié)果。由表3 可知,焦粉顆粒由進(jìn)口平均粒徑206.849 μm 減小至出口的53.717 μm。

表3 粒徑分析表

2.3 焦粉粒徑分布分析

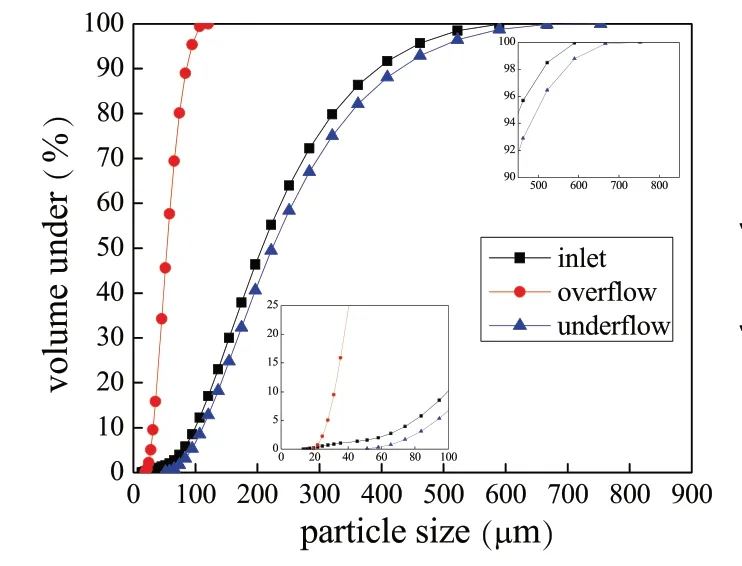

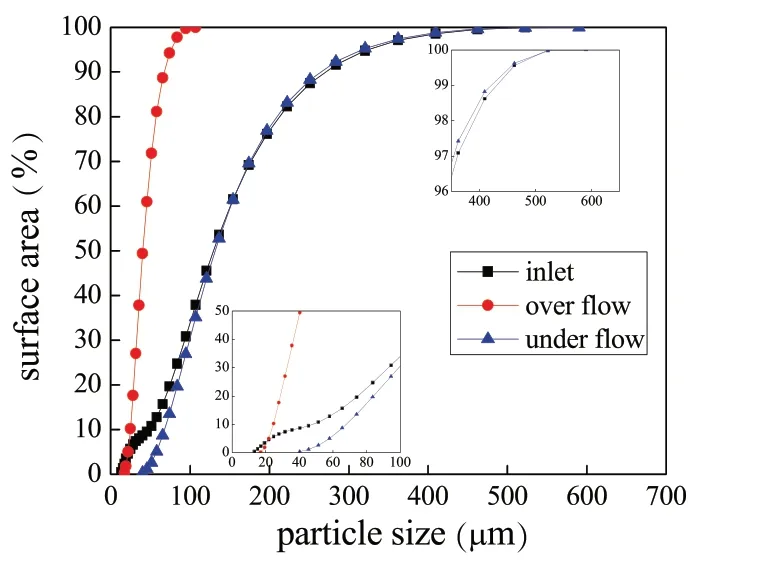

采用第3 組樣品作為分析對(duì)象,對(duì)一個(gè)進(jìn)口和兩個(gè)出口均采樣分析,分析儀器為馬爾文激光粒度分析儀。圖7 為粒徑-體積累計(jì)線性分布曲線,圖8 為粒徑-數(shù)量累計(jì)線性分布曲線,圖9 為粒徑-表面積累計(jì)線性分布曲線。三個(gè)圖中的溢流出口細(xì)微焦粉分布都相對(duì)集中,均在100 μm 以內(nèi),且溢流出口中的焦粉最大粒度遠(yuǎn)小于進(jìn)口和底流口中的焦粉平均粒度。

圖7 和圖9 中進(jìn)口與底流口焦粉的體積曲線和表面積曲線高度吻合,證明焦粉經(jīng)過強(qiáng)有力的離心分離后,不管是反映顆粒尺寸大小的體積,還是反映顆粒表面結(jié)構(gòu)的表面積,均沒有發(fā)生較大變化。因此,進(jìn)一步證明焦粉并沒有因?yàn)樵谛鲌?chǎng)內(nèi)高速旋轉(zhuǎn)或者與旋流器邊壁的碰撞而使大顆粒有明顯變?yōu)樾☆w粒的傾向。同時(shí),底流曲線和進(jìn)口曲線幾乎重合,證明進(jìn)口中所含焦粉幾乎全部在底流口被分離。

圖7 粒徑-體積累計(jì)分布

圖8 粒徑-數(shù)量累計(jì)分布曲線

圖9 粒徑-表面積累計(jì)分布

圖8 中,由于一部分?jǐn)?shù)量的焦粉還存留在溢流出口,所以,進(jìn)口與出口的數(shù)量曲線不能吻合,尤其是在100 μm 以下部分。綜合圖7、圖8、圖9 可知,雖然留存在溢流出口中的焦粉數(shù)量具有一定數(shù)目,但所有溢流出口中的這些細(xì)微焦粉在整體體積或表面積上都只占很小的一部分。因?yàn)椋词故窃?00 μm 以下部分,進(jìn)口和底流口的體積與表面積都是高度一致的,見圖7、圖9 中左下角小圖。

雖然40 μm 以下焦粉數(shù)量眾多,但是在總體積(或總質(zhì)量)中僅占1%,見圖7 局部放大圖。因此,這部分焦粉在分離后仍然存在于中質(zhì)油中,是本實(shí)驗(yàn)可以接受的。在側(cè)線取樣后的測(cè)試中,也可以說明這一點(diǎn),入口的中質(zhì)油焦粉含量為1 535 μg/g,而凈化后的中質(zhì)油焦粉含量為203 μg/g,增濃后的底流中質(zhì)油焦粉含量則能達(dá)到2.43%(wt)。100 μm 以下隨著溢流口夾帶而出的極少量焦粉可進(jìn)一步用尺寸更小、分離精度更高的旋流管進(jìn)行分離,進(jìn)而達(dá)到更高的分離和凈化目標(biāo)、該部分工作將另行研究。

3 結(jié)論

中質(zhì)油溫度為155℃,操作壓力為0.7 MPa,流量在2~2.2 m3/h,入口和溢流口壓力差在0.07~0.14 MPa時(shí),存在一個(gè)高效分離區(qū),其分離效率在75%以上。當(dāng)流量為2.2 m3/h,旋流器入口和溢流口壓力差為0.09 MPa 時(shí),對(duì)100 μm 以上焦粉的分離效率能達(dá)到99%,總分離效率在87%以上。

中質(zhì)油焦粉顆粒100 μm 以上顆粒數(shù)量占總量的89.81%,入口的中質(zhì)油焦粉含量為1 535 μg/g,凈化后的中質(zhì)油焦粉含量為203 μg/g,增濃后的底流中質(zhì)油焦粉含量則能達(dá)到2.43%(wt)。雖然40 μm 以下焦粉數(shù)量較多,但在所有焦粉總體積中僅占1%,因此,這部分焦粉在分離后仍然存在于中質(zhì)油中,是工業(yè)上可以接受的。

根據(jù)乙烯裝置含焦粉中質(zhì)油的物性特點(diǎn),應(yīng)用旋流捕集器進(jìn)行脫焦,經(jīng)過現(xiàn)場(chǎng)運(yùn)行檢驗(yàn),裝置安全穩(wěn)定。采用旋流捕集器脫除中質(zhì)油焦粉的技術(shù)還可以擴(kuò)展到乙烯裝置急冷油除焦粉等其他除焦場(chǎng)合,其在乙烯裝置清潔穩(wěn)定運(yùn)行中有很大的應(yīng)用前景。

符號(hào)說明

[1] Xu Z, Wang Z, Kung J, et al. Separation and characterization of foulant material in coker gas oils from Athabasca bitumen[J]. Fuel, 2005, 84(6): 661-668.

[2] 汪琦. 自動(dòng)反沖洗過濾器運(yùn)行問題及對(duì)策[J]. 石化技術(shù)與應(yīng)用, 2006, 24(2): 144-145.

[3] 景玉忠, 劉建明, 李占勇. 加氫裝置原料油過濾器的工業(yè)應(yīng)用[J]. 石油化工設(shè)備技術(shù), 1997, 18(2): 7-10.

[4] 楊云峰. 焦化蠟油過濾器的工業(yè)應(yīng)用分析[J]. 煉油技術(shù)與工程, 2003, 33(4): 36-9.

[5] Tavares L M, Souza L L G, Lima J R B, et al. Modeling classification in small-diameter hydrocyclones under variable rheological conditions[J]. Minerals engineering, 2002, 15(8): 613-622.

[6] Cilliers J J, Harrison S T L. The application of mini-hydrocyclones in the concentration of yeast suspensions[J]. The Chemical Engineering Journal and the Biochemical Engineering Journal, 1997, 65(1): 21-26.

[7] Cilliers J J, Diaz-Anadon L, Wee F S. Temperature, classification and dewatering in 10 mm hydrocyclones[J]. Minerals engineering, 2004, 17(5): 591-597.

[8] Pasquier S, Cilliers J J. Sub-micron particle dewatering using hydrocyclones[J]. Chemical Engineering Journal, 2000, 80(1): 283-288.

[9] Frachon M, Cilliers J J. A general model for hydrocyclone partition curves[J]. Chemical Engineering Journal, 1999, 73(1): 53-59.

[10] Habibian M, Pazouki M, Ghanaie H, et al. Application of hydrocyclone for removal of yeasts from alcohol fermentations broth[J]. Chemical Engineering Journal, 2008, 138(1): 30-34.

[11] Hwang K J, Lyu S Y, Nagase Y. Particle separation efficiency in two 10-mm hydrocyclones in series[J]. Journal of the Taiwan Institute of Chemical Engineers, 2009, 40(3): 313-319.

[12] Saengchan K, Nopharatana A, Songkasiri W. Enhancement of tapioca starch separation with a hydrocyclone: effects of apex diameter, feed concentration, and pressure drop on tapioca starch separation with a hydrocyclone[J]. Chemical Engineering and Processing: Process Intensification, 2009, 48(1): 195-202.

[13] 白志山, 錢卓群, 毛丹, 等. 催化外甩油漿的微旋流分離實(shí)驗(yàn)研究[J]. 石油學(xué)報(bào) (石油加工), 2008, 1: 025.

[14] Bai Z S, Wang H L, Tu S T. Numerical and experimental study on the removal of catalyst particles from oil slurry by hydrocyclone[J]. Petroleum Science and Technology, 2010, 28(5): 525-533.

[15] Bai Z, Wang H, Tu S T. Removal of catalyst particles from oil slurry by hydrocyclone[J]. Separation Science and Technology, 2009, 44(9): 2067-2077.

[16] Habibian M, Pazouki M, Ghanaie H, et al. Application of hydrocyclone for removal of yeasts from alcohol fermentations broth[J]. Chemical Engineering Journal, 2008, 138(1): 30-34.

[17] Pasquier S, Cilliers J J. Sub-micron particle dewatering using hydrocyclones[J]. Chemical Engineering Journal, 2000, 80(1): 283-288.

[18] Zhao L, Jiang M, Wang Y. Experimental study of a hydrocyclone under cyclic flow conditions for fine particle separation[J]. Separation and Purification Technology, 2008, 59(2): 183-189.

[19] Bradley D. The hydrocyclone[M]. London: Pergamon Press, 1965.

[20] Svarovsky L. Hydrocyclone[M]. Eastbourne: Holt, Rinehart and Winston, 1984.

[21] Svarovsky L. Hydrocyclones Ladislav S. Solid-Liquid Separation (Fourth Edition) [M]. Oxford: Butterworth-Heinemann, 2001: 191-245.

[22] 龐學(xué)詩(shī). 水力旋流器理論與應(yīng)用[M]. 長(zhǎng)沙: 中南大學(xué)出版社, 2005.

[23] Rietema K. Performance and design of hydro-cyclones [J]. Chemical Engineering Science, 1961, 15(3-4): 298-325.

[24] Dwari R K, Biswas M N, Meikap B C. Performance characteristics for particles of sand FCC and fly ash in a novel hydrocyclone[J]. Chemical engineering science, 2004, 59(3): 671-684.