鑄造企業生產過程中廢氣治理措施分析

——以四川某鑄造企業為例

(信息產業電子第十一設計研究院科技工程股份有限公司,四川成都 610021)

鑄造業已成為關系國計民生的重要行業,是汽車、石化、鋼鐵、電力、造船、紡織、裝備制造等支柱產業的基礎,是制造業的重要組成部分[1]。而鑄造行業生產工序繁多、過程復雜,廢氣、廢水、廢渣、噪聲等都會對環境產生一定的影響,特別是生產過程中多個環節產生的廢氣,排放點多且分散不易收集,處理不當會對大氣環境會產生明顯影響[2]。國家相關法律法規也明確規定,該類建設項目應進行環境影響評價,應根據項目的生產工藝及產污特點,提出合理的治理措施,做到達標排放,減輕對周圍環境的影響。

本文以四川某鑄造企業為例,介紹了中頻感應電爐鑄造的工藝流程,分析了電爐鑄造過程中廢氣的產污環節,并根據廢氣的排放特點,提出了電爐鑄造生產過程中廢氣的治理措施,分析了采取相應措施后的污染物達標情況。

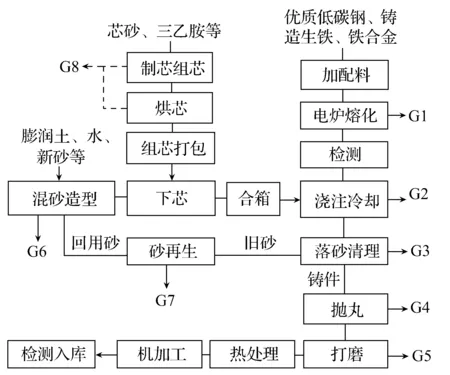

1 中頻感應電爐鑄造生產工藝流程介紹

以四川某鑄造企業為例,中頻感應電爐鑄造生產工藝為:將鑄造生鐵、優質低碳鋼、鐵合金等材料經稱量后,加入電爐內熔化成鐵水,再將鐵水澆注在預先制備好的砂型中成型,經冷卻后,進行落砂、拋丸清理以及機加工后便得到成品件,其生產工藝流程見圖1。

圖1 中頻感應電爐鑄造生產工藝流程及廢氣產污節點圖

生產工藝流程簡述如下:

(1)電爐熔化:低碳鋼、生鐵、鐵合金按照一定比例進行配料,配料完成后,加料車按加料程序通過振動輸送方式加入爐料,除渣劑、保溫覆蓋劑等采用人工加料的方式投加。爐料在爐內經升溫、熔化、調整化學成份,待鐵水溫度達到一定溫度時進行保溫。

(2)澆注成型:為提高爐前分析水平和鐵水控制質量,保證鑄件品質,在爐前設有光譜室、快速分析室、爐前操作控制室等,經檢測合格后,鐵水從電爐傾倒鐵水包中經行車吊往澆注區轉移到澆注機中進行澆注,澆注后自然冷卻。

(3)混砂造型:采用粘土濕砂無煤造型工藝,即將新砂、再生砂、水、膨潤土等物料按配比混合處理后,由造型機分別造好上下型,然后在造型線上經小車運至下芯段下芯,下芯后由合箱機合箱,隨后進入后續工序。

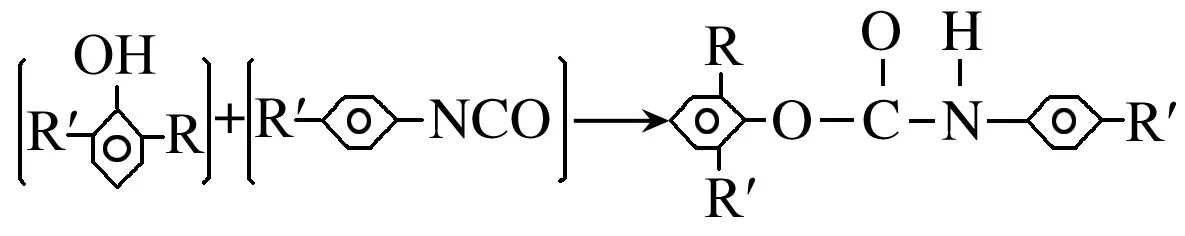

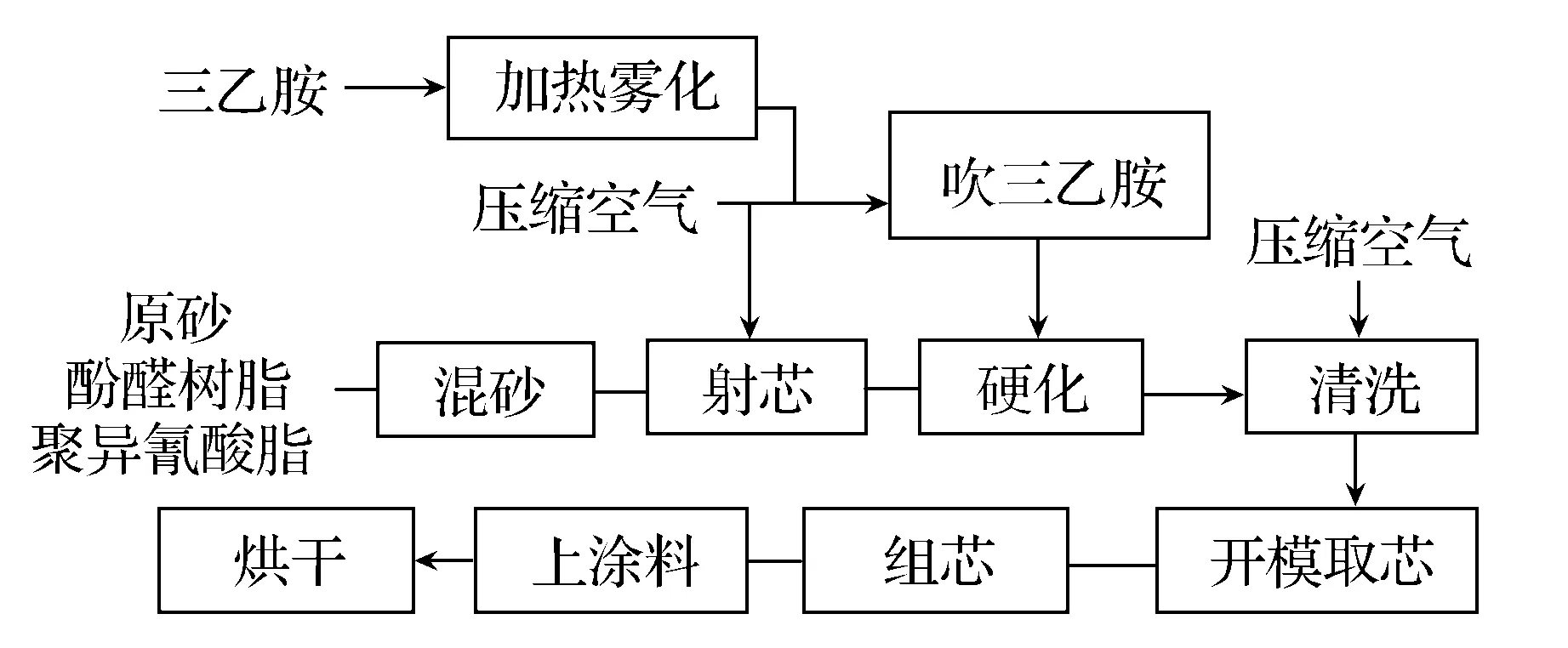

(4)冷芯盒制芯:冷芯盒制芯工藝是一種以石英砂為主要原料,冷芯樹脂為粘結劑(酚醛樹脂、聚異氰酸脂),通過在芯砂中加入一定比例的催化劑或稱固化劑(三乙胺),使之在芯盒中自硬成型的制芯工藝。

混砂:將原砂與酚醛樹脂均勻混合0.5~1min后,加入聚異氰酸脂,再混合1~2min至均勻后出砂。

射芯:用干燥壓縮空氣進行射砂,射砂壓力0.30~0.48MPa,射砂時間2~3s。射砂目的是緊實芯砂。

圖2 冷盒制芯工藝流程圖

清洗:吹胺固化后的砂芯停留幾秒后,向芯盒內吹入壓縮空氣進行洗滌,以清除砂芯中及排氣管道系統中的殘余三乙胺,殘余三乙胺經三乙胺廢氣處理系統處理后有組織排放。

開模取芯、組芯:砂芯硬化后開模取出砂芯,并采用機器人進行取芯、組芯。

上涂料:由機械手利用夾具夾住砂芯往涂料池中進行浸涂,讓涂料附著在砂芯表面,然后機械手將砂芯放在烘芯爐的托盤上進行烘芯。

烘干:烘芯設備采用德國進口的烘芯設備烘芯爐,烘干爐排除的廢氣經收集后與硬化、清洗工序產生的廢氣一并進入三乙胺廢氣處理系統。

(5)舊砂再生:采用干法機械再生砂處理系統,其流程為:舊砂首先通過振動輸送機,輸送至落砂滾筒清理,然后進行磁選,選出鐵磁夾渣物,磁選后的舊砂經篩分分離砂團河夾渣物、冷卻處理后送入高速旋轉的再生盤上,在離心力作用下拋向四周的耐磨環,砂粒與耐磨環之間及砂粒之間的相互反復摩擦與碰撞,使砂粒表面的粘結膜被去除,再生后的砂從耐磨環和再生盤間落下,同時,和再生盤同處一軸的風機向上鼓風,形成強氣流對下落的砂子沸騰、風選、去粘結膜和灰塵,得到

滿足工藝要求的再生砂通過皮帶送入料斗。

(6)落砂清理:鑄型開箱后,采用振動落砂系統落砂。

(7)拋丸、打磨:鑄件毛坯件經落砂處理后去除澆冒口,再進行拋丸打磨處理。

(8)熱處理:采用電火爐進行熱處理,使后續加工時具有良好的機械性能。

(9)機加工:經檢測合格后,鑄件毛坯件在機加工車間內經車、銑、鏜、鉆等機械加工后,成為成品,入庫待售。

2 電爐鑄造生產廢氣產污分析

根據生產工藝流程及產污分析(見圖1),廢氣污染物主要有:電爐熔化煙塵、澆注煙塵、落砂粉塵、拋丸打磨粉塵、舊砂再生粉塵、混砂造型粉塵、冷芯盒制芯廢氣。

(1)電爐熔化煙塵:產生于加料、除渣、出液體爐料工序,主要污染物為煙塵,生鐵中含有微量硫元素,會產生SO2。因此,電爐熔化過程廢氣主要污染物為煙塵、SO2。

(2)澆注煙塵:產生于澆注、冷卻工序,主要污染物為煙塵、SO2。

(3)落砂粉塵:產生于落砂工序,主要污染物為粉塵。

(4)拋丸打磨粉塵:產生于去拋丸清理、打磨等工序,主要污染物為粉塵。

(5)舊砂再生粉塵:產生于舊砂再生工序,主要污染物為粉塵(SiO2和粘接劑膜等)。

(6)混砂造型粉塵:產生于混砂造型工序,主要污染物為粉塵(SiO2)。

(7)冷芯盒制芯廢氣:產生于制芯及烘芯工序,主要污染物為粉塵、有機廢氣。

3 電爐鑄造生產過程廢氣治理措施及達標分析

電爐鑄造生產過程中排放的廢氣主要以煙粉塵為主,排放點多,分散且不易收集。因此,鑄造企業應根據鑄造生產的特點,選擇適宜的收集措施,并配以合理的廢氣處理措施,才能做到達標排放。

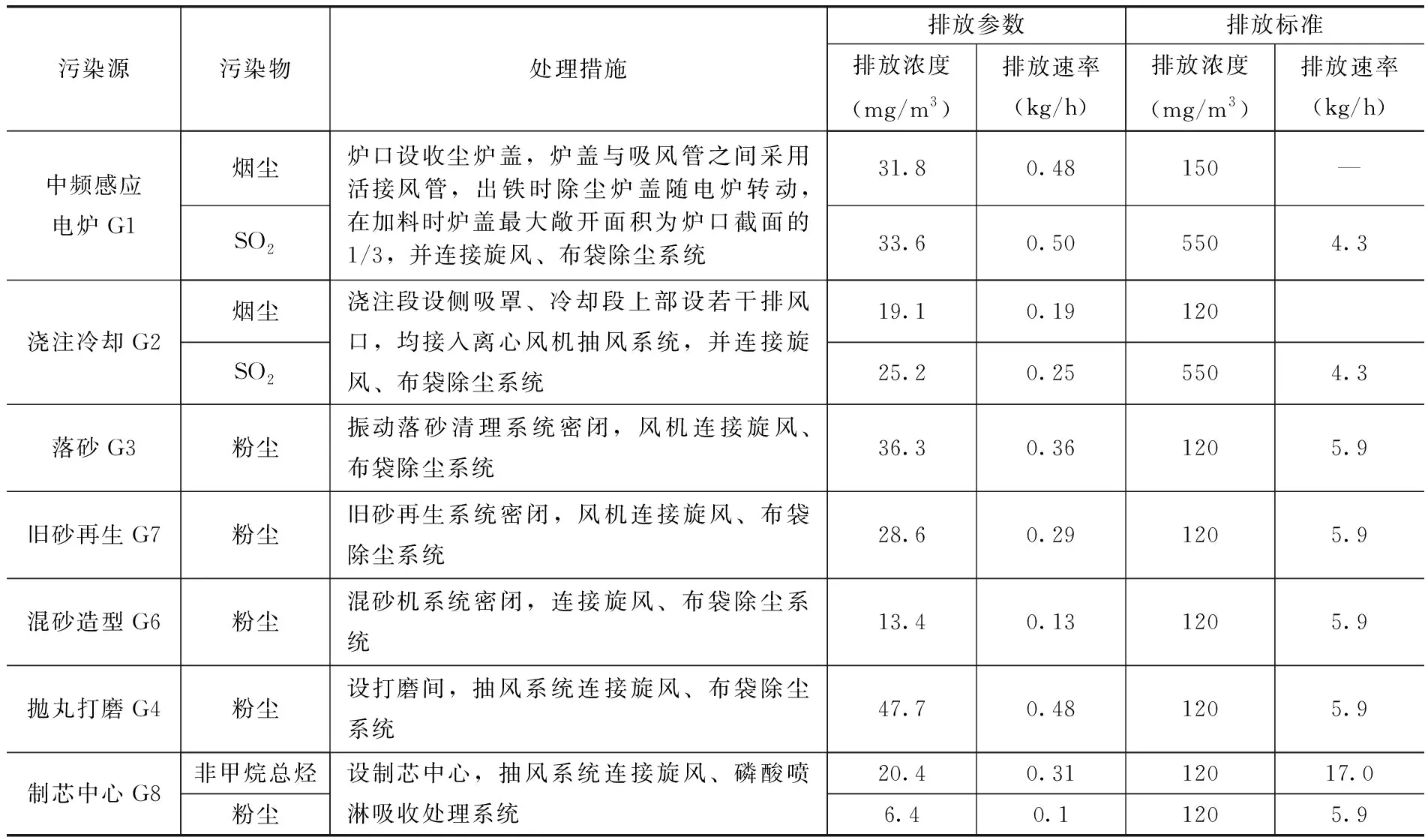

四川某鑄造企業電爐鑄造生產過程廢氣治理措施及達標情況見表1。

由表1可以看出,企業通過合理的收集和處理措施,不僅可大大減小鑄造企業煙粉塵的無組織排放,而且有組織排放的各項污染物均能做到達標排放,對周圍環境影響大大減小。

表1 四川某鑄造企業電爐鑄造生產過程廢氣治理措施及達標情況

注:1.電爐熔化使用無氟造渣劑;2.電爐煙塵執行《工業爐窯大氣污染物排放標準》(GB9078-1996)[3]二級標準要求,其余執行《大氣污染物綜合排放標準》(GB16297-1996)[4]二級標準要求;3.排放參數數據來源于企業竣工驗收監測。

4 結 論

在中頻感應電爐鑄造企業中,廢氣主要來源于熔化、澆注、落砂、拋丸、打磨、制芯、混砂造型工序,主要污染物為煙粉塵、SO2和有機廢氣,排放特點為排污點多且不易收集,企業在采取合理有效的收集、治理措施后,污染物能達標排放,對環境的影響大大減小。

參考文獻:

[1]吳繼忠.中國鑄造業的環保問題[J].鑄造,2009,58(10):1038-1040.

[2]薛紅云.中頻感應電爐鑄造生產工藝大氣污染物產排污分析[J].資源節約與環保,2013,58(11):40.

[3]GB9078-1996,工業爐窯大氣污染物排放標準[S].

[4]GB16297-1996,大氣污染物綜合排放標準[S].