精益案例:構建壓縮機生產JIT物流系統

◆王海生 王 偉/ 文

引言

工業和信息化部統計數據顯示,2011年我國空調行業整機產銷量首次突破1億臺,與上年同期相比增長了32%。空調壓縮機作為空調的核心零部件,行業景氣度與空調保持一致,2011冷年產銷量也雙雙突破1億臺。

近年來,面對空調日益增長的需求,國內各大空調壓縮機生產廠家,紛紛通過實施擴產項目來增加產能,其中包括新建壓縮機的生產工廠。

新工廠的生產布局需要長遠規劃,只有規劃合理,才能減少設備布局調整的重復勞動,這個規劃的依據是什么?生產物流貫穿于生產的始終,可以說是一個工廠生產的總體框架。只有先搭建好這個總體框架,才能在這個框架下進行各部分工藝流程和設備布局的規劃。

傳統的空調壓縮機的生產物流多以鏟車、手推車為主,需要使用大量的物流人員,自動化程度和物流效率較低。

本文通過對壓縮機生產物流現狀的分析和研究,結合世界上先進的生產物流和裝備技術,提出壓縮機生產物流的優化方案,建立了壓縮機生產JIT(Just in time準時生產)物流系統,消除了大量無效勞動和浪費,有效降低成本,提高效率。

一、壓縮機生產物流現狀分析

上海某壓縮機生產廠擁有20年的空調壓縮機的制造經驗,是世界第二大的空調壓縮機制造廠家,具有1800萬臺的年生產能力,擁有多個生產基地。以其中一個生產基地為例,主要由鐵芯廠房、鈑金廠房、主廠房三座生產廠房構成,呈“品”字型排列。

1.生產物流現狀

(1)鐵芯廠房:單層建筑,主要負責定子鐵芯和轉子組件的生產,完成品通過鏟車進入鐵芯立庫存放,出庫時由鏟車運輸到主廠房2樓電機車間。鐵芯車間內部工序間的生產物流也由鏟車來完成。

(2)鈑金廠房:單層建筑,主要負責殼體、殼蓋的生產,完成品使用鏟車通過貨運電梯輸送,運輸到主廠房2樓裝配車間。

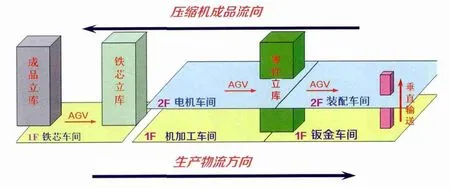

(3)主廠房:雙層建筑,其中1樓為機加工車間,主要生產曲軸、氣缸等壓縮機零部件,完成品進入零件立庫存放,2樓出庫清洗后,由推車或鏟車送至裝配車間的各工序;主廠房2樓為電機車間和裝配車間。電機工場的完成品,集中放置在堆場內,再由鏟車運輸到裝配車間的指定工序。裝配車間主要將其它車間加工完成的零件,組裝成最終的壓縮機成品。(參見圖1)

圖2 生產物流優化方案

2.生產物流現狀存在的問題

在整個生產物流系統中,鏟車發揮著重要作用,成為聯系各個車間和車間內部物流的重要手段。物流需求量隨著產量不斷增加,使物流人員和鏟車大量增配,在車間內可以看到鏟車不停穿梭。鏟車的大量使用給車間內的人員和設備安全帶來隱患。

由于人為的鏟取零件的錯誤造成的零部件的混裝質量事故也時有發生,鏟車能否及時輸送零部件也成為影響生產的重要因素。

由于受到廠房布局限制,部分物流需要跨廠房作業,物流路徑長,效率低,同時零部件輸送也受到雨水天氣的影響。

二、壓縮機生產物流優化方案

根據生產物流現狀和存在的問題,結合新工廠建設的項目,對壓縮機生產物流系統進行整體規劃和設計,力圖打造高效、自動化的生產物流系統。生產物流貫穿于生產的始終,可以說是一個工廠生產的總體框架。只有總體框架確定,才能在這個框架下進行各部分工藝流程和設備布局的規劃。

根據研究和篩選,最終確立,新工廠的廠房主要由鐵芯廠房和主廠房組成,呈“一”字型排列:

(1)鐵芯廠房:單層建筑,主要負責定子鐵芯和轉子組件的生產,在生產物流規劃中,以無人小車(AGV)替代鏟車,實現車間內部的自動化輸送。鐵芯完成品同樣由無人小車自動輸送到鐵芯立庫。

(2)主廠房:雙層建筑,1樓為機加工車間和鈑金車間,2樓為電機車間和裝配車間。鈑金車間布局在裝配車間下部,鈑金車間生產的殼體殼蓋可以用“垂直輸送”的方式送到裝配車間的相應工序。在2樓的電機車間和裝配車間大量使用了無人小車,完全替代了鏟車,實現了零件的自動輸送。(參見圖2)

此方案的主要優點有以下幾點:一是從整體生產物流方案看,壓縮機生產的流動方向成“一”字型直線分布,最終壓縮機成品通過懸掛鏈返回成品倉庫存放,整個物流路徑非常清晰。

二是從物流設備上看,原壓縮機生產物流以鏟車為主,需要人員駕駛,新工廠的生產物流以無人小車為主,實現了全自動化輸送。1樓鈑金車間的殼體、殼蓋通過垂直輸送機,直接運送到2樓裝配車間的相應工序,將“兩點間直線距離最短”的原理應用于物流規劃中,實現了生產物流路徑最短,使生產物流更高效。

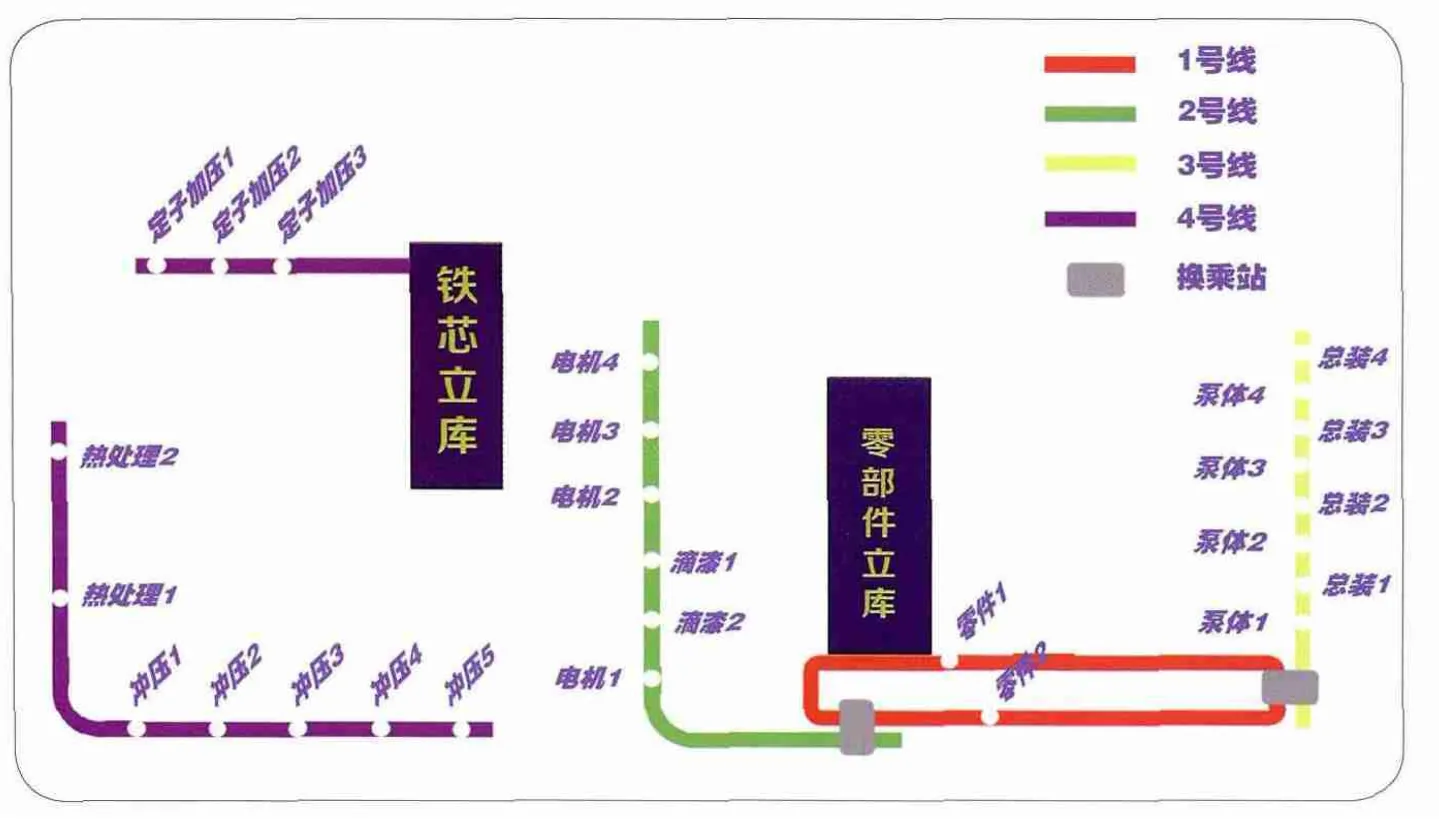

如果把鏟車物流比作城市的“地面交通”,那么以“無人小車”為代表的生產物流,好比城市的“軌道交通”,可以為壓縮機的生產提供更高效、便捷的服務。

整個生產物流系統擁有4條無人小車輸送線,8輛無人小車,物流站點63個,軌道全程408米。(參見圖3)

圖3 “軌道交通”示意圖

三、生產物流系統信息化集成

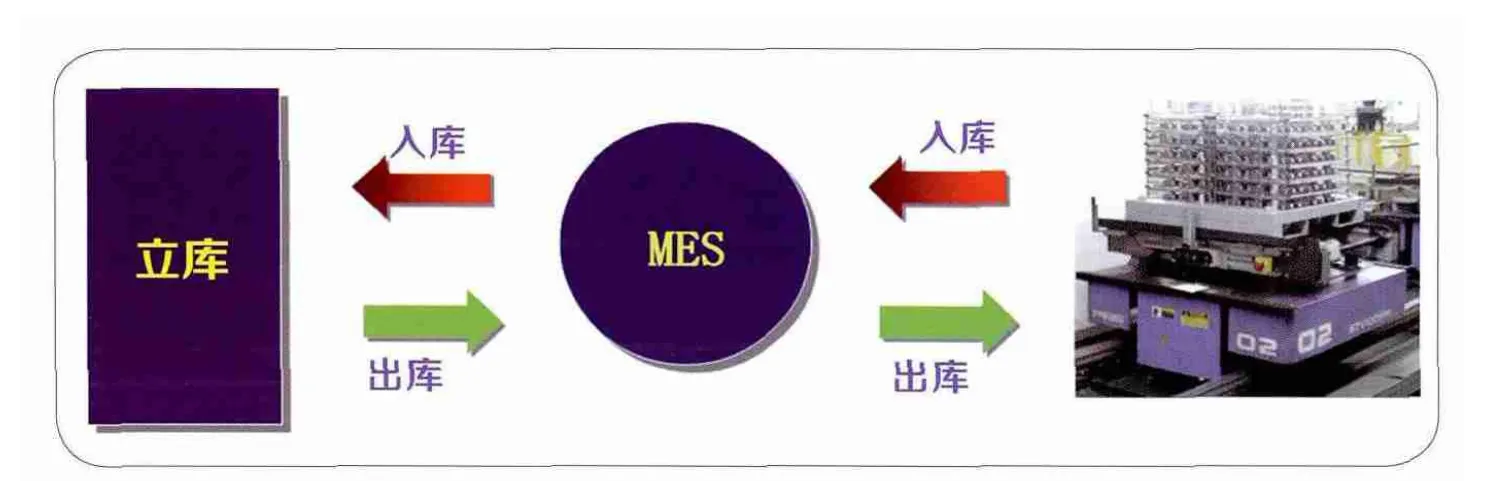

本次新生產物流系統通過集成MES(制造執行系統),使得壓縮機生產過程中所有零部件的出入庫數據,通過物流器具上的條碼信息,傳遞給MES,自動完成生產管理相關的賬務核算,替代原有人工核對的繁復工作。(參見圖4)

圖4 生產物流系統MES集成

四、生產物流系統效果分析

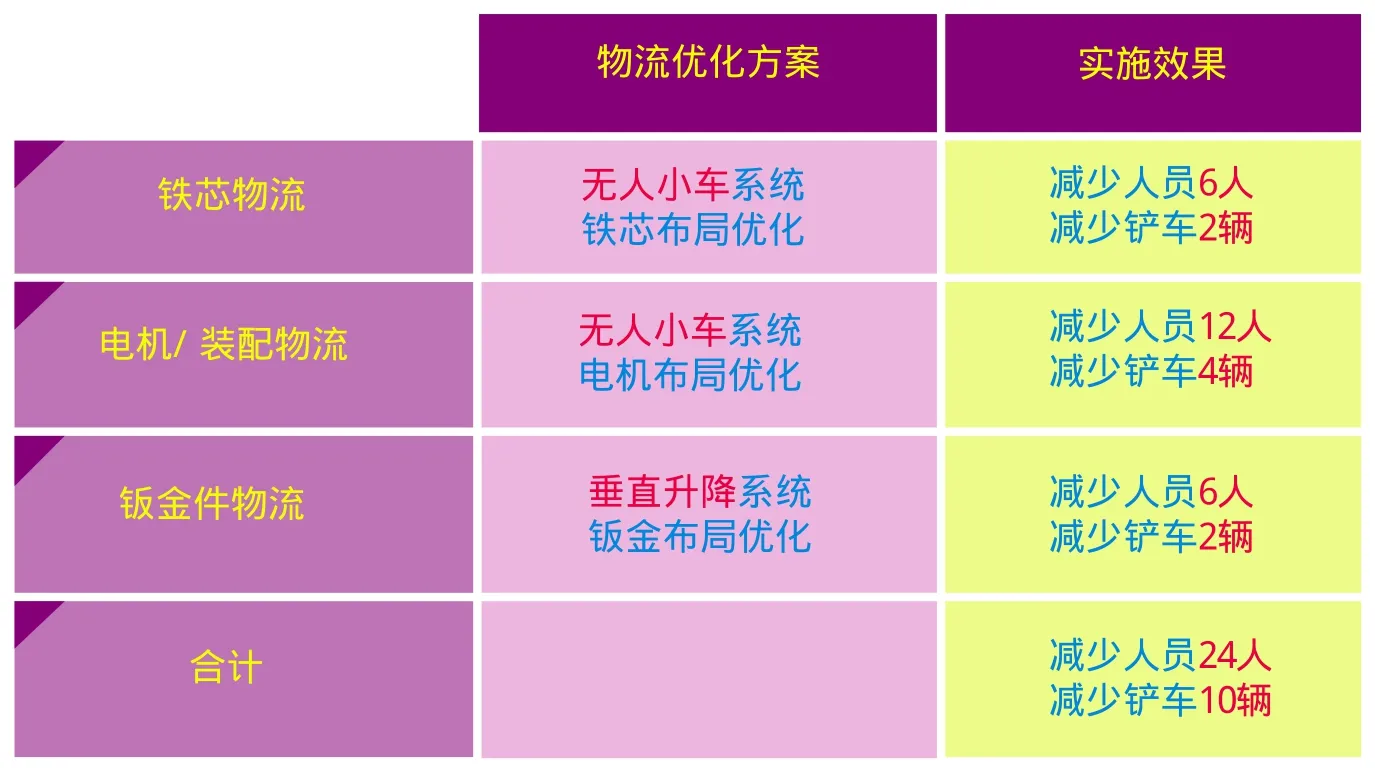

目前,新工廠的生產物流系統已投入使用,通過先進物流設備的使用,替代了鏟車的作業,合計減少了物流人員24人,實現了生產物流的高效、自動化。(參見表1)

表1 生產物流系統優化效果分析表

五、結束語

本案例針對傳統的壓縮機生產物流存在的問題,通過對生產物流現狀的分析和研究,結合世界上先進的生產物流和裝備技術,提出生產物流的優化方案,并在新工廠的建設中得以應用和全面檢驗,最終形成了以立庫為核心,以無人小車為工具的高效自動化的生產物流系統,更好地服務于壓縮機生產制造,成為行業的新亮點。