數控轉塔沖床夾鉗重定位系統設計與分析

劉延友李忠新黃川

(南京理工大學機械工程學院,江蘇南京210094)

0 引言

隨著計算機技術的不斷發展,PC機的軟件、硬件條件都有了很大的提高,人們對數控沖床系統提出了一些新的要求:人性化的界面設計,多任務并行控制能力;完善的圖形接口功能及通用性;加工仿真功能,在加工前預覽加工過程和結果,避免試加工,降低生產成本;實時的加工過程顯示,使操作人員隨時掌握加工進度等[1-2]。

夾鉗掃描和夾鉗重定位是數控轉塔沖床關鍵技術,為了保護模具和夾鉗不受損壞,夾鉗重定位系統設計顯得尤為重要,也是轉塔沖床正常工作的必要前提,開發完善的數控轉塔沖床夾鉗重定位系統具有重要的現實意義和廣闊的應用前景。

1 數控轉塔沖床控制系統原理

1.1 數控系統構成

采用以通用PC機結合開放式可編程運動控制卡構成數控系統的方法[3],該方法將機床運動控制和邏輯控制功能等由獨立的運動控制卡完成。其硬件組成原理如圖1所示。實現方法采用上下位機模式,PC機作為上位機完成數控代碼處理、人機界面、動態顯示和機床狀態監測等非實時或弱實時性任務,運動控制卡作為下位機,完成插補計算和位置控制等強實時性任務。

圖1 PC+運動控制卡結構

1.2 運動伺服控制原理

數控轉塔沖床運動伺服控制單元由伺服電動機,伺服電動機驅動器,運動控制卡組成。運動伺服驅動控制以運動控制卡為位置和速度控制核心,交流伺服系統為驅動裝置,光電編碼器為反饋檢測元件,構成一個半閉環控制回路[4],如圖2所示。

圖2 半閉環伺服控制系統

1.3 運動控制卡

運動控制卡以微處理器為核心,以傳感器為輸入控制信號,輸出脈沖或電壓信號控制電動機和執行機構實現精確運動控制。

1.3.1 運動控制卡選取

根據數空轉塔沖床的工作原理,運動控制卡需要控制機床4個軸運動,包括主軸伺服電動機、板材送料系統的x、y軸伺服電動機以及上下轉塔伺服電動機。本數空轉塔沖床采用的運動控制器是固高公司基于PCI插槽的GT系列4軸運動控制GT-400-SV-PCI-R。

1.3.2 運動控制卡的的初始化

運動控制器提供DOS下的運動函數庫和Windows下的運動函數動態鏈接庫。用戶只要調用運動函數庫中的函數,就可以實現運動控制器的各種功能。沖床的數控系統是基于Windows下的運動函數動態鏈接庫,以VC++為編程工具進行運動程序的編寫。下面是運動控制卡的初始化程序:

void GTInitial()//運動控制器初始化函數

{

short rtn;

rtn=GT_Open();error(rtn);//打開運動控制器設備

rtn=GT_Reset();error(rtn);//復位運動控制器

/*將1號卡設為當前卡(僅對于多卡系統,單卡系統可取消該行)*/

rtn=GT_SwitchtoCardNo(1); error(rtn);

rtn=GT_SetSmplTm(200); error(rtn); //設置控制周期為200us

for(int i=1; i<5; ++i;)//屏蔽每一軸的中斷

{rtn=GT_Axis(i);

rut=GT_SetIntrMsk(0);}

}

2 數控轉塔沖床夾鉗重定位設計方案

數控轉塔沖床的夾鉗重定位系統基于前面的控制系統原理,即在以PC+運動控制卡形式創建一個開放式數控系統硬件平臺。在此基礎上,完成夾鉗重定位系統設計。

2.1 問題提出

板材在加工過程中,由于夾鉗所夾持的部分可能存在需要沖裁的孔,此時存在機床沖頭與夾鉗在加工過程中的碰撞,即沖頭與夾鉗存在相互沖突的可能。為此,機床自身設有夾鉗保護區。通常在夾鉗中心沿x方向和y方向圈定一個安全范圍,這個區域被設定為禁止沖頭進入的安全區域。一般根據機床配置模具尺寸的不同,夾鉗保護區的大小范圍也不同。

為了保護夾鉗和模具,使數控沖床正常工作,完成整個加工過程,就要設計夾鉗重定位系統。根據沖床的工作特點及工作要求,夾鉗重定位系統分為兩個部分進行設計:1)沖床工作前的夾鉗掃描過程,此過程用來確定夾鉗在機床坐標系中的位置,從而確定夾鉗的保護區;2)機床加工過程中的夾鉗重定位過程,此過程是加工圖素與設定的夾鉗保護區存在沖突,此時就要停止加工,進行夾鉗的避讓,即重新定位夾鉗的位置,使之離開加工圖素位置,使機床正常加工。

2.2 夾鉗掃描的實現

2.2.1 沖床上料過程

沖床加工板料一般為正方形或長方形板料,上料時,首先沖床各軸回機床坐標系的零點,此時兩個夾鉗的y坐標為零,然后打開夾鉗,將板料的一邊靠實夾鉗,抬起原點定位銷,將另外一邊靠住定位銷,最后按下夾鉗夾緊按鈕并放下原點定位銷,這樣就完成了上料過程,此時板料在原點定位銷和夾鉗之間的頂點是機床坐標系的原點。

2.2.2 夾鉗掃描

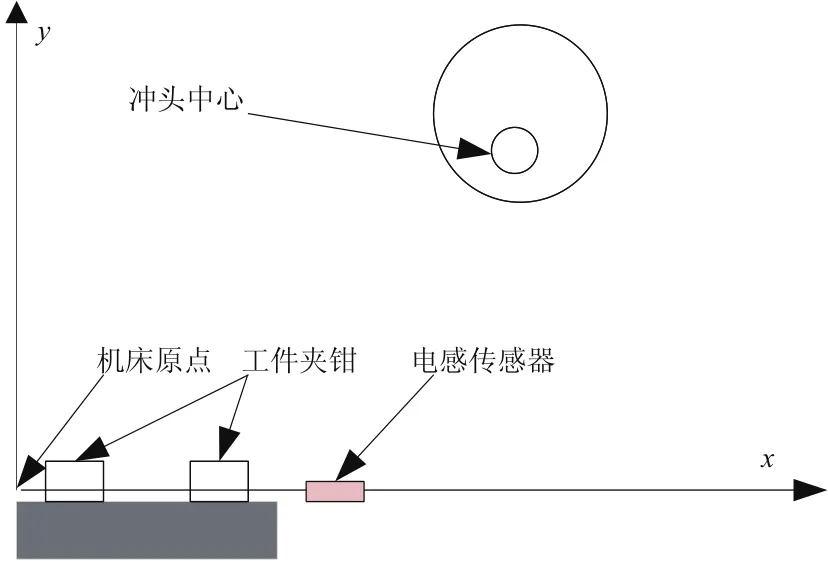

為了得到夾鉗在機床坐標系的位置,要對夾鉗位置進行掃描。如圖3所示位置,為機床開機時的初始位置,先對機床進行回參考點的操作,如圖4所示,此時記錄編碼器的位置。夾鉗在y方向不再移動,使夾鉗沿x+方向移動。選定機床x軸上一個特定位置,距離機床原點L,及此點坐標為(L,0)。在此位置放置選定的電感傳感器,使夾鉗沿x+軸移動,由圖易知右夾鉗先到達電感傳感器的位置,當夾鉗右側感應電感傳感器后會使電感傳感器產生一個高電平,一直到夾鉗左側離開電感傳感器時,變為低電平,由此可以根據夾鉗運動速度和高電平的時間得到夾鉗的長度,如圖5所示。根據夾鉗右側感應電感傳感器時,記錄編碼器的位置,這樣就可以知道相對機床原點移動的距離,也就知道了夾鉗在機床坐標系中的位置,對于左側夾鉗,測量方法一樣,這就完成了夾鉗掃描。

圖3 機床開機夾鉗初始位置

圖4 機床回參考點夾鉗位置

圖5 傳感器檢測夾鉗位置

2.3 夾鉗重定位的實現

2.3.1 夾鉗重定位條件

通過夾鉗掃描確定夾鉗在機床坐標系中的位置,由于沖床的沖頭在機床坐標系中的位置是固定的,沖床工作時,夾鉗夾持板料到沖頭下進行沖壓,沖頭不動,因此在確定夾鉗位置后,就可以確定夾鉗保護區的大小。夾鉗保護區的大小是由夾鉗大小和模具形狀決定。夾鉗大小定義因素:每個夾鉗x方向的中心坐標值(相對于沖頭的x軸坐標位置)、夾鉗在x方向的長度和夾鉗在y方向的寬度;模具形狀定義因素:模具直徑(包括沖壓時的導套),以及所在轉盤上內中外排的位置[6]。

由以上參數可以確定夾鉗保護區在機床坐標系中的位置坐標,如圖6所示,對于左右兩個夾鉗,確定的區域頂點坐標分別為左夾鉗A1,B1,C1,D1,右夾鉗A2,B2,C2,D2,沖頭中心坐標點為O(X0,Y0),比較沖頭中心與各定點位置的距離,確定遠離沖頭中心的最近最遠點,例如,對于左夾鉗假定A1(X1,Y1)為離沖頭中心最原點,C1(X2,Y2)為離沖頭中心最近點,由此便可以設定夾鉗重定位的報警條件,設加工點坐標為G(X,Y),于是有:

當加工點位置滿足式(1)時,機床發出報警,各軸停止運動,進行夾鉗重定位。

圖6 夾鉗保護區

2.3.2 夾鉗重定位方法

重定位原理如圖7所示。上料后,夾鉗所處的位置為圖7中重定位前夾鉗位置,此時在夾鉗保護區內存在加工圖素,如果希望加工此圖素,夾鉗就需要進行重定位。重定位時,首先重定位銷伸出壓住板料,夾鉗松開右移一段距離,再夾緊工件,然后重定位銷縮回完成重定位,此時可以加工先前在保護區內的圖素了。

圖7 夾鉗重定位原理圖

沖壓過程假定存在以下規則,工件完全在工作臺上;加工圖素先小大,先圓后方;為使重定位次數最少,存在與保護區干涉的圖素要最后沖。夾鉗重定位方法按以下步驟:首先在加工前預掃描加工圖樣,若存在未加工的區域,且夾鉗可移動到此位置,這樣就使夾鉗運動至未加工區域開始加工,這樣就實現一次加工完成,沒有加工過程的重定位;若不存在未加工區域,一種方案是夾鉗位置不動,夾持工件沖完非保護區的圖素,然后移動夾鉗固定距離(大于最大保護區的x軸方向長度),加工剩余圖素;另一種方案是根據圖素掃描結果,確定換模次數較少的加工路徑,確定夾鉗位置,使夾鉗移至此處,加工完相應圖素后,移動夾鉗固定距離(大于最大保護區的x軸方向長度),加工剩余圖素。綜上所述,夾鉗重定位系統設計原則盡量保證夾鉗移動次數最少,根據實際情況一般為兩次。

對于加工圖素較大,其中一部分在夾鉗保護區內,一部分可以加工,加工方式不是單沖,需要同方向連續沖裁或是多方向連續沖裁或是蠶食等加工方式的圖素,為保證重定位次數最少原則,以及加工圖素精度的要求,必須最后加工。

3 數控轉塔沖床夾鉗重定位軟件設計

3.1 模具及數據庫文件設計

由于夾鉗重定位的保護區大小與模具的大小有關,因此必須設計相應模具庫。模具庫主要是總結沖床加工可能用到的的沖模以及常用的沖模,然后將沖模歸類后建立相關數據庫。根據轉塔沖床的加工范圍和加工方式,可以將模具分為五類:圓模、長模、三角形模、腰形模和異形模,根據模具類的不同就有不同的屬性,圖8為模具庫屬性圖。模具庫的管理主要包括在模具庫中修改、刪除和添加模具,然后在模具選取欄選取模具,如圖9所示。

圖8 模具庫屬性圖

圖9 模具庫管理

3.2 夾鉗保護區參數庫

夾鉗保護區的大小是由夾鉗形狀和模具形狀決定的。夾鉗形狀定義因素:每個夾鉗x方向的中心坐標值(相對于沖頭的x軸坐標置)(x,y)、夾鉗在x方向的長度L、夾鉗在y方向的寬度W;模具形狀定義因素:模具直徑K(包括沖壓時的導套)、所在轉盤上內中外排的位置[7]。由以上參數可以確定夾鉗保護區:

y軸(各夾鉗相同):K/2+10;

x軸(各夾鉗不同):x+5+(K+W)/2

由此就可以設計夾鉗保護區參數庫,其模位參數主要是刀塔的模位,x向死區范圍,y向死區范圍,最大有效半徑,工位角度,以及可否旋轉。其主要功能包括修改,刪除,添加,以及選取模位,如圖10所示。

圖10 夾鉗保護區參數庫

3.3 運動控制程序設計

數控沖床動作由運動控制器按照主機發送的運動控制命令工作。運動控制器配套有動態鏈接庫(Windows環境)。用戶通過主機編制程序調用相應的庫函數,也就是向運動控制器發出運動控制命令,再通過運動控制器控制機床動作。

對于夾鉗重定位系統的運動控制程序設計,夾鉗掃描主要通過控制軸的運動實現,可以調用運動控制器函數庫里的short GT_Axis(unsigned short num);函數語句實現特定軸的移動,夾鉗掃描設定為x軸,具體程序為:

void main()

{short rtn;

rtn=GT_Axis(1); error(rtn);

rtn=GT_Setpos(1000); error(rtn);

rtn=GT_SetVel(10); error(rtn);

rtn=GT_SetAcc(1); error(rtn);}

數控轉塔沖床的夾鉗重定位運動程序設計,實現夾鉗保護區的避讓,功能實現是先讀取G代碼信息,進行G代碼校驗,判斷是否在夾鉗保護區,然后進行加工或者是暫存寄存器數組,對于在夾鉗保護區的G代碼段,進行重定位后,并重復夾鉗保護區判斷,直至整個程序段加工完成。具體運動程序框圖如圖11所示。

圖11 運動控制程序設計

4 系統測試實驗

4.1 實驗平臺

測試試驗在機電一體技術綜合測試平臺上完成的。測試平臺系統組成如圖12所示:控制器為運動控制器,是控制系統的核心,完成運動規劃與控制的功能。端子板為控制器的IO板,用于轉接運動控制器的輸入輸出信號,轉接器用于模擬各種故障,可利用板卡IO控制接線的通斷。驅動器為執行機構的驅動部分,驅動各種電動機運動。執行機構主要包含電動機以及傳感器等。

圖12 測試平臺系統組成

4.2 測試實驗

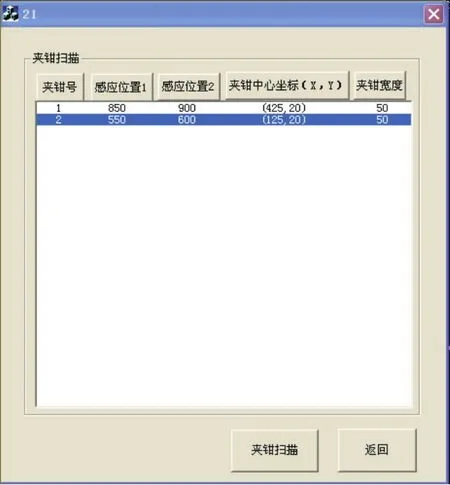

數控轉塔沖床夾鉗重定位系統設計的測試試驗可以分成兩部分,夾鉗掃描和重定位。只對夾鉗掃描進行模擬測試實驗。具體實現方法:將xyz三維運動平臺的工作臺看做是數控轉塔沖床的其中一個夾鉗,機床回參考點后,在工作臺一側,y軸方向的平臺上一離機床原點固定距離處安裝電感式接近開關,在機床主控制頁面上點擊夾鉗掃描按鈕,進入夾鉗掃描對話框如圖13所示,點擊上面的夾鉗掃描按鈕,開始掃描。實驗過程:固定y軸不動,驅動x軸以勻速沿正向移動,當工作臺的一側靠近接近開關時,記下感應位置1,工作臺繼續移動至其另一側遠離接近開關時,記下感應位置2,根據記錄下的兩個感應位置,可以得到夾鉗中心坐標(y方向坐標已知),以及夾鉗寬度。

圖13 夾具掃描

5 結語

通過對數控轉塔沖床夾鉗重定位系統的設計,并在固高機電一體化技術綜合測試平臺進行相關的運動仿真、故障診斷和測試。從測試的結果看,實現各種設定的功能,取得較為理想的測試結果,為開發完善的數控轉塔沖床夾鉗重定位系統提供了一種可行的方法。

[1]于濤,范云霄.數字控制技術與數控機床[M].北京:中國計量版社,2004,5:3-4.

[2]林葉強.轉塔沖床數控系統的設計[D].廈門:廈門大學,2007.

[3]江利進,龍騰字.固高運動控制卡在五軸數控磨床的應用研究[J].工藝裝備,2005,12:46-48.

[4]王飛.轉塔沖床數控系統及其它關鍵技術的設計與研究[D].廈門:廈門大學,2007.

[5]晏韻,許超.數控轉塔沖床板料重定位策略研究[J].現代生產與管理技術,2009,(02):30-32.

[6]王立勤.用FAGOR數控系統高級語言功能開發數控轉塔沖床上夾鉗保護區功能[J].制造技術與機床,2005,12:111-113.