基于虛擬儀器的電池管理系統檢測平臺設計

魏增福, 何 耀, 曾國建, 劉新天, 董 波

(1.廣東電網公司 電力科學研究院,廣東 廣州 510080;2.合肥工業大學 新能源汽車工程研究院,安徽 合肥 230009)

近年來,受能源危機與環境危機的影響,清潔能源產業尤其是鋰電池產業受到了世界各國的重視。目前,鋰電池可用于電動汽車、儲能通信、微型電源、軍用電源等多種領域。為了確保鋰電池安全長效運行,電池管理系統(Battery Management System,簡稱BMS)必不可少。BMS的主要功能有鋰電池單體電壓、電流、溫度等基本參數的測量、SOC估計、均衡、通信交互、故障診斷與邏輯控制等。

當前針對BMS的檢測仍以手動或半自動為主,BMS的自動化檢測技術是動力電池管理領域比較新的研究方向。目前針對BMS檢測平臺的研究,常基于ETAS公司的Labcar平臺或NI公司的LabVIEW平臺仿真電動汽車的高壓電池系統,以評估BMS的參數檢測、控制邏輯和故障診斷功能。DMC公司[1]基于LabVIEW 平臺設計了一款BMS檢測平臺,實現了BMS的參數檢測、均衡、邏輯控制等部分功能驗證。美國的dSPACE公司[2]推出了一款BMS檢測系統,除了評估BMS參數檢測、控制邏輯和故障診斷等功能外,也能實現對單體SOC的簡單評估。文獻[3]設計了一款硬件在環(Hardware-in-the-Loop,簡稱HIL)系統,通過儲能元件搭建模擬電池系統用于檢測BMS的均衡功能。而文獻[4-7]研究的BMS檢測系列產品也主要集中于評估BMS的電壓、電流、溫度等傳感器的檢測精度以及特定故障狀況下的BMS控制邏輯等,并未涉及SOC精度的檢測。

到目前為止,研究的BMS檢測平臺大多用于評估特定工況下的BMS參數檢測、控制邏輯驗證和故障診斷等功能。針對復雜工況下的SOC精度以及BMS的實時性等性能指標的自動化測試研究較少,導致檢測平臺實用化程度較低。為此,本文基于LabVIEW平臺開發了一款以實際工況為輸出的電池管理系統檢測平臺,實現了混合動力汽車實際工況下的BMS參數檢測、控制邏輯驗證、檢測實時性以及SOC估計精度等性能和功能的驗證與評估。

1 基于LabVIEW的檢測平臺架構設計

基于LabVIEW的BMS檢測平臺主要包含上位機、LabVIEW嵌入式控制器、模擬電池模塊、多功能數據采集卡、CAN接口卡、被測BMS等模塊,如圖1所示。

圖1 基于LabVIEW的BMS檢測平臺架構

其中上位機模塊供用戶編輯和發送測試指令。測試BMS時,可選擇手動測試和自動測試2種,也可對不同功能測試項進行組合。測試完成后,上位機顯示被測BMS的檢測結果,并生成BMS性能的綜合評價報告。

LabVIEW嵌入式控制器采用NI公司的PXIe-8130模塊。該控制器接收上位機模塊發出的指令,控制模擬電池模塊與數據采集卡分別生成模擬電壓、電流及溫度等信號,并接收被測BMS返回的測量結果,通過綜合比較后將比較結果發回上位機模塊顯示。

LabVIEW模擬電池模塊采用NI公司的PXIe-4154模塊。該模塊接收嵌入式控制器的工況控制信號,模擬鋰電池特性,生成多路的模擬電壓信號,供BMS測量。

LabVIEW多功能數據采集卡采用NI公司的PXI-6259模塊。該模塊可同時檢測輸入I/O信號并輸出I/O控制信號。在本文中,該模塊接收嵌入式控制器發出的控制信號,模擬充電機和整車控制器,向BMS提供I/O輸出、模擬電流、溫度等信號,同時接收被測BMS反饋的I/O信號,驗證其控制策略。

LabVIEW的CAN接口卡采用NI公司的PXI-8512模塊。該模塊提供BMS與嵌入式控制器之間的CAN接口,實現信息交互。

BMS檢測平臺主要基于LabVIEW現有模塊開發。

2 檢測平臺工況模式設計

目前BMS主要工作于恒流模式、脈沖模式、純電動模式以及混合動力模式等,本文選取混合動力汽車用BMS作為檢測平臺設計依據,其他工況模式可按本文類似方法進行研究。在混合動力模式下,除了鋰電池外,還包括其他常規能源驅動混合動力汽車。混合動力模式較多,按動力源混合程度可分為弱混、中混和重混[8],按照是否可外部充電又分為插電和非插電式。不同類型的混合動力汽車控制策略一般不同,常用控制策略有開關型、功率跟隨式、基于車速或扭矩的控制策略等[9]。

本文選取使用開關型策略的某品牌中度混合插電式中型客車作為研究對象,分析了該策略下典型工況特點,并采集實時工況數據,然后通過高精度混合動力汽車模擬平臺等進行工況模擬,獲取精確的單體電壓、電流、SOC等混合動力工況數據,作為BMS檢測平臺的信號輸出。部分工況數據曲線如圖2所示。

圖2 混合動力模式工況下電池實時數據

在該策略下,當蓄電池的SOC<SOCmin時,發動機啟動,驅動車輛并為電池充電;當SOC>SOCmax時,發動機停機或怠速,使用蓄電池驅動車輛。圖2中,SOCmin=55%,SOCmax=95%。

3 檢測平臺SOC估計策略

動力電池常用的SOC估算方法包括安時計量法[10]、開路電壓法[11]、卡爾曼系列濾波法[12]、粒子濾波法[13]、神經網絡模糊推理法[14]等。其中安時計量法誤差來源包括初始SOC誤差、電池額定容量誤差以及電流累積誤差等。在檢測平臺中由于初始SOC與額定容量等參數恒定,并且輸出電流精度較高,因此在檢測平臺中采用安時計量法估算SOC。考慮輸出電流漂移的安時積分法的算法過程如下:

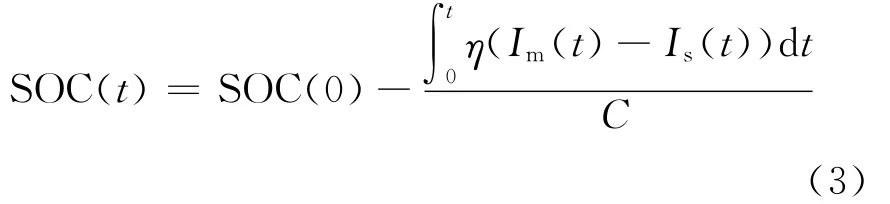

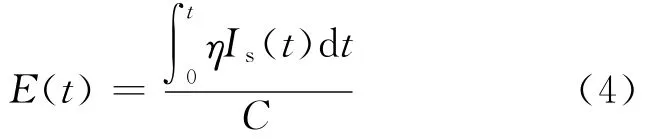

其中,SOC(0)為電池初始SOC;Ireal(t)為檢測平臺實際輸出電流;C為額定容量;η為庫侖效率因子(本文中取η=1)。在考慮檢測平臺電流輸出漂移噪聲Is(t)時,實際電流值Ireal(t)可以通過理論輸出電流Im(t)和漂移電流Is(t)表示成:

因此檢測平臺實際SOC可以改寫成:

SOC估計誤差為:

在測試BMS前,通過檢測平臺的自檢結果對漂移電流進行校準,減小漂移電流的影響。

4 BMS檢測延時評估

BMS檢測延時是BMS的另一項重要參數。它是指BMS從檢測平臺發出電池信號到返回測量結果所需的時間。如果檢測延時過長,在控制策略的關鍵節點可能會因保護延遲導致故障發生。BMS檢測延時主要包括通信延時和處理延時2個部分。

本文采用電子計數法[15]測量BMS檢測延時,如圖3所示。

圖3 電子計數法原理圖

LabVIEW主控制器的內部時鐘頻率為f0,周期為T0=1/f0,檢測平臺發出的脈沖與BMS返回脈沖的間隔為Tx。在Tx的時間內,計數器產生的脈沖數目為N,T1為BMS檢測延時上升沿與下個內部時鐘脈沖上升沿之間的時間間隔。則檢測延時Tx為:

但是電子計數法只能檢測到脈沖數目N,因此實際測量得到:

T1產生的原因為檢測延時的上升沿與內部時鐘脈沖上升沿不一致,其極限值為時鐘脈沖周期±T0,該誤差為電子計數法的原理誤差。

對(6)式求微分,則

使用ΔTx代替dTx,則(7)式可化為:

ΔNT0即為原理誤差,ΔN 極限值為±1,ΔT0N為時標誤差,N=Tx/T0,檢測延時的最大測量誤差為:

LabVIEW嵌入式控制器的內部時鐘頻率為133MHz,因此T0=7.5×10-9s,由(9)式可知,其測量誤差較小,可忽略。

5 實驗驗證與結果分析

驗證BMS檢測平臺的性能采用BMS實物驗證與仿真驗證相結合的方式展開,重點驗證了以下3個方面:① 基于圖2所示的工況數據,通過測量檢測平臺自身的輸出電壓與電流,驗證平臺本身的信號輸出精度及輸出延時;② 連接某廠家生產的BMS,檢測平臺通過輸出脈沖信號檢測其信號延時,驗證平臺的延時測量功能;③ 連接BMS實物,基于圖2所示的工況數據,驗證檢測平臺SOC估計測量功能。

(1)檢測平臺輸出信號精度檢測。基于圖2中混合動力模式下的工況數據,測量檢測平臺輸出信號,并分別與輸入工況數據相比,驗證BMS檢測平臺輸出的精確度。為了更清晰地表示檢測平臺輸出精度,在測試結果中每隔10個數據選取1個繪圖點,結果如圖4所示。圖4中,I1為輸入工況值,I2為平臺輸出值,滿量程為±500A;V1為輸入工況值,V2為平臺輸出值,滿量程為0~5V。

圖4 混合動力模式下檢測平臺輸出對比

由圖4可知,電流輸出整體偏差在檢測量程的0.1%~0.5%之間,通過自檢修正0.3%后,可使輸出誤差在±0.2%以內;單體電壓整體偏差在檢測量程的0.12%~0.20%之間,修正0.16%后,可使其誤差在±0.04%以內。電動汽車采用文獻[16]中規定的電流檢測精度為±3%,電壓檢測精度為±0.5%,與之相比,檢測平臺輸出精度較高,滿足使用要求。

(2)BMS的檢測延時測量。連接某廠家生產的BMS后,檢測平臺以1s為周期輸出3200mV的脈沖信號,分析BMS的返回信號延時,驗證其延時測量功能。測試波形及實驗結果如圖5所示。圖5中,V1為平臺發出脈沖,V2為BMS返回脈沖。

由圖5可知,BMS檢測總延時為(150.05±14.99)ms,去掉檢測平臺自身的信號處理延時15ms,可以得出被測BMS的檢測延時為(135.05±14.99)ms。

(3)SOC估計精度評估。連接某廠家生產的BMS,輸入圖2中的混合動力模式工況數據,比較輸入工況SOC理論曲線、加入電流漂移的平臺輸出SOC擬合曲線以及該BMS的SOC估計曲線,驗證檢測平臺的SOC估計精度測量功能,如圖6所示。

圖5 檢測平臺的延時檢測功能

圖6 SOC估計比較

圖6a所示為SOC工況理論曲線(SOC1即為圖2中的SOC曲線)、加入電流漂移的檢測平臺SOC輸出曲線(SOC2)與BMS估算SOC曲線(SOC3)對比圖;圖6b所示為檢測平臺SOC輸出誤差(E(SOC1))與 BMS檢測誤差(E(SOC2))對比圖,可以看出檢測平臺的SOC估計誤差小于0.5%,遠小于電動汽車行業標準[16]要求的10%SOC估計誤差。同時從實驗結果的分析可以看出,被測BMS的SOC估計誤差最大在7%左右,并呈發散趨勢。

6 結束語

本文針對混合動力汽車用BMS,設計了一款基于LabVIEW的BMS檢測平臺,分析了混合動力汽車用鋰電池組及BMS的典型工況特點,并收集實際工況數據作為檢測平臺的信號輸出,采用脈沖信號測量BMS的檢測延時,并用安時計量法實時估算工況SOC,并與BMS估計的SOC進行對比,評估BMS的SOC估計精度。最后進行BMS實物驗證與仿真驗證,結果表明檢測平臺輸出信號精度高,可實現混合動力汽車用BMS的參數測量、控制策略、SOC估計以及檢測實時性等功能和性能的評估。下一步可建立鋰電池典型工況數據庫,全面評估多種工況模式下的不同BMS性能。

[1]DMC Website.Battery management system(BMS)validation test stand [EB/OL].[2013-10-15].http://www.dmcinfo.com/latest-thinking/case-studies/view/projectid/236/batterymanagement-system-bms-test-stand-2nd-generation.

[2]Jace A.Simulation and test systems for validation of electric drive and battery management systems[EB/OL].(2012-10-22).[2013-10-30].http://papers.sae.org/2012-01-2144/.

[3]Wai C L,David D.Development of a Hardware-in-the-Loop simulation system for testing cell balancing circuits[J].IEEE Transactions on Power Electronics,2013,28(12):5949-5959.

[4]劉忠其,姜久春,王占國.基于LabVIEW的電池管理系統監控平臺開發[J].微處理機,2010,8(4):111-114.

[5]Li Yuheng,Sun Zechang,Wang Jiayang.Design for battery management system Hardware-in-loop test platform[C]//The Ninth International Conference on Electronic Measurement &Instruments,2009:3-399-3-402.

[6]廉 靜,陳覺曉,孫澤昌.基于xPC的電池管理系統硬件在環測試研究[J].佳木斯大學學報:自然科學版.2009,29(2):193-196.

[7]Zeng J,Sun J J,Ma Y.The system architecture design about test platform of battery management system[J].Advanced Materials Research,2013,645:217-220.

[8]舒 紅,秦大同,胡建軍.混合動力汽車控制策略研究現狀及發展趨勢[J].重慶大學學報:自然科學版,2001,24(6):28-31.

[9]劉慶凱,紀麗偉,劉 雄.混合動力汽車整車控制策略比較分析[J].柴油機設計與制造,2010,16(3):337-342.

[10]田 甜,李孝尊,李紅梅.磷酸鐵鋰電池的改進建模及SOC估計[J].合肥工業大學學報:自然科學版,2012,35(9):1192-1195,1252.

[11]Chiang Y H,Sean W Y,Ke J C.Online estimation of internal resistance and open-circuit voltage of lithium-ion batteries in electric vehicles[J].Journal of Power Sources,2011,196(8):3921-3932.

[12]周 翔,趙 韓,江 昊.基于EKF算法的磷酸鐵鋰電池在線SOC估算[J].合肥工業大學學報:自然科學版,2013,36(4):385-388,394.

[13]He Y,Liu X T,Zhang C B,et al.A new model for State-of-Charge(SOC)estimation for high-power Li-ion batteries[J].Applied Energy,2013,101:808-814.

[14]Charkhgard M,Farrokhi M.State-of-charge estimation for lithium-ion batteries using neural networks and EKF[J].IEEE Transactions on Industrial Electronics,2010,57(12):4178-4187.

[15]孫 杰,潘繼飛.高精度時間間隔測量方法綜述[J].計算機測量與控制,2007,15(2):145-148.

[16]QC-T 897-2011,電動汽車用電池管理系統技術條件[S].