汽車通道類產品成形技術研究

文/羅洪松·東風(武漢)實業有限公司

汽車通道類產品成形技術研究

文/羅洪松·東風(武漢)實業有限公司

在當今汽車冷沖壓件行業中,通道里板零件以型面復雜,模具設計及制造調試難度大而著名。為解決此問題,本文以某新車型為例,詳細介紹通道里板零件由模具設計到投入工業化生產的過程。

在當今汽車冷沖壓行業中,通道里板零件以型面復雜,模具設計及制造調試難度大而著名。針對此問題,本文以某新車型為例,詳細介紹通道里板零件從模具設計到投入工業化生產的過程。

本車型通道里板在模具設計過程中,為了實現工業化生產和降低成本的目的,前期應用CAD/CAE、風險評估、同步工程等手段,先解決模具在設計中存在的各個缺陷。本車型通道里板在生產設備選型上,采用G3類自動化生產線(600t雙動/400t/300t/300t),因此,在模具大小和沖壓方向等方面沒有可選擇性。為解決此問題,本車型通道里板在模具設計中通過合理布局,簡化模具結構等方案實現模具與設備的匹配。

設備的選型及對模具的要求

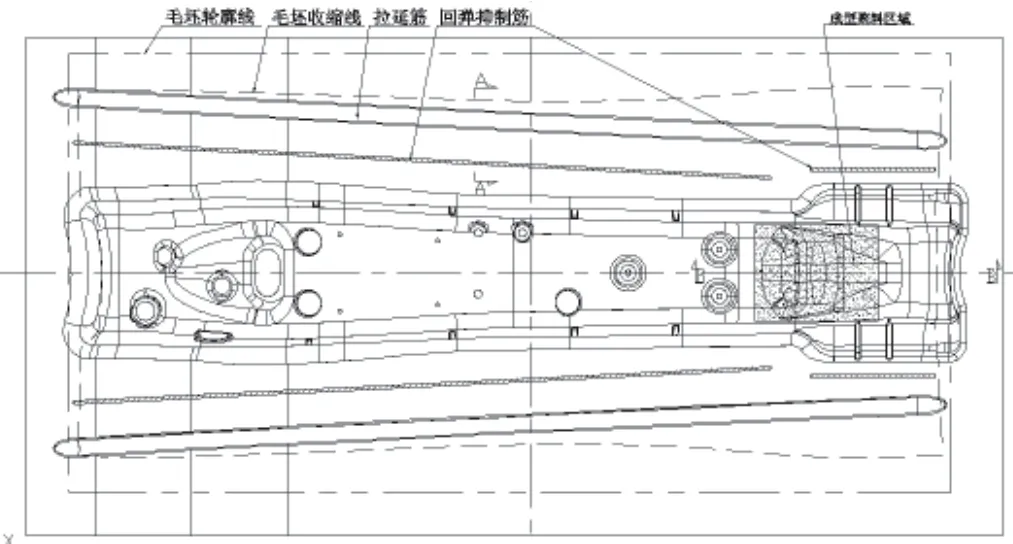

為實現工業化生產后的利益最大化,本車型通道里板在生產設備選型上,采用生產效率高、生產成本低且生產質量穩定的G3類自動化生產線,見圖1。

設備特點

G3類自動化生產線由8臺機器人和5臺沖壓機床組成。其中一臺沖壓機床的噸位為600t,其余均為300t;其生產頻次最大為15件/min,正常生產速度10~12件/min,生產操作人數僅需6人。

圖1 G3類自動化生產線

由于生產速率高,所需人力少,且所有壓力機均采用能耗低的機械壓力機,所以,本生產線生產零件所需成本較低,對產品的成本控制有很大意義。零件工序間通過機器人轉運,在減少人工成本的同時,減少了人對產品品質的負面影響;而在沖壓過程中,采用全封閉式沖壓,使外界對沖壓件的質量影響降到最低。因此,采用G3類設備生產此零件,大大提高了此零件的品質,提升了企業的形象和產品的競爭力。

零件與設備的匹配問題

為了使通道里板零件匹配G3類自動化生產線,零件的模具設計必須滿足該生產線的要求。其具體要求如下:

⑴模具大小要滿足沖壓機工作臺面大小的尺寸要求。模具大小必須與工作臺尺寸相吻合,因為此設備夾緊器為氣動升降式夾緊器,夾緊器布置于設備滑塊最外側。因此,模具寬度尺寸必須與工作臺寬度完全相同,以便夾緊器下行時卡進模具壓板槽。

⑵模具成形力要滿足沖壓機壓力的要求。模具要求的成形力必須小于沖壓機可以達到的壓力,且為安全起間,模具實際壓力必須小于設備額定壓力的80%。

⑶模具夾緊槽位置要與沖壓機液壓夾緊器要求一致,并保證公差。

⑷壓緊槽位置要與沖壓設備上壓板槽位置一致。因為夾緊器在下行過程中,如遇到任何輕微阻力,夾緊器會立即停機報警,影響生產。且模具上壓板槽必須略大于夾緊器尺寸,保證公差要求。

⑸模具生產中產品的沖壓方向必須保證在機器人允許的最大范圍之內。G3類生產線為機器人自動轉運零件,在抓取和放置過程中,機器人旋轉的角度范圍很小,因此,零件沖壓方向必須保持在允許角度之內,否則,機器人將無法將零件平穩地放到模具型腔內。

⑹產品的型面必須為機器人端拾器吸盤預留足夠的平面。

⑺產品的拉延深度、模具的總高度、沖壓機的上限位高度等尺寸的設計應方便機器人拾取零件。如產品拉延過深,且模具閉合高度較高,在沖壓過程中模具開啟時上下模之間的空間較窄,端拾器抓取零件后必須抬高在模具型腔之上,從此空間拿出,因此產品型面高度加端拾器的厚度必須小于此空間高度,以便端拾器抓取零件后可以自由出入。

通道里板模具設計問題

與設備的匹配問題

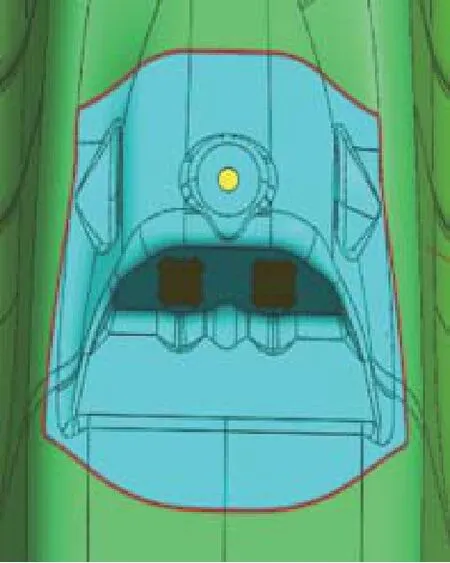

為了模具能與G3類自動化生產線匹配,此通道里板采用規定尺寸設計模具,模具結構相對緊湊,解決了模具與沖壓機工作臺面、液壓夾緊器及機器人的匹配問題;通過模具的CAE分析(圖2),該模具成形力小于600t,于是滿足壓力要求;通道里板零件型面平整,滿足吸盤要求;且零件整個沖壓過程中采用斜楔,保障沖壓方向的一致性。

前期CAE同步工程及模具設計問題

圖2 零件的CAE分析

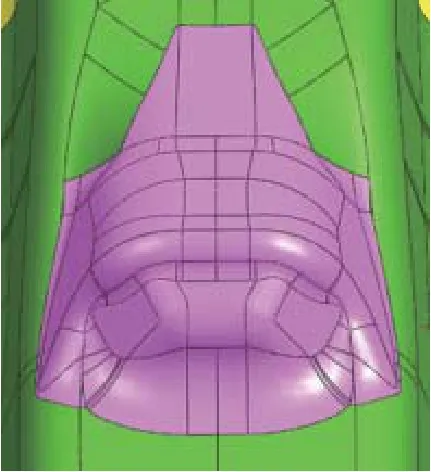

在通道里板前期CAE同步工程階段,通過多次CAE分析,已經判斷該零件的直立面存在嚴重的開裂風險(圖3);此區域拉延角度接近90°,且型面復雜,材料成形困難,直接成形風險較大;手剎支架過孔存在沖孔困難、排料困難,在拉延90°型面上,這兩個孔均為異形孔,在沖孔方向上零件型面有凸包與斜楔干涉,斜楔無法布置;兩邊法蘭面回彈較大,此車型通道里板零件法蘭面寬度較同類車型寬,因此回彈也比較嚴重,風險較大。

圖3 開裂風險區域

對于零件易開裂區域的問題,因為裝車環境的原因,更改數據是不可行的。可通過多次分析,在模具設計過程中先將此處變形較大的區域聚料成形,保障零件拉延后此處有較充足的材料為后續整形準備,然后采取局部整形的方式實現零件定義輪廓形狀(圖4)。通過這種兩次成形的方式,達到零件成形的目的,解決了零件型面成形風險。由于此處成形困難,調試難度大,如模具此處做整體設計,不方便模具調試,且如因調試過程造成報廢,則整個鑲塊都需重新制作,影響產品開發周期,資金損失也大。為把此區域風險降到最低,要求模具設計人員將此處形狀較為復雜的型面在拉延模、修邊沖孔整形模具上做出分鑲塊處理,即凹模此處單獨分一塊鑲塊、凸模此處單獨分一塊鑲塊,見圖5、6。此種分鑲塊設計在模具制造調試過程中,可以實現隨時更改,即使鑲塊報廢也減少了模具調試制造成本,且保證了模具的整體質量。

圖4 兩次成形截面

圖5 拉延工藝補充

圖6 修邊整形工藝補充

圖7 零件直立面最終整形效果

圖8 加筋區域及兩次成形區域平面圖

圖9 加筋方式及尺寸

圖10 最終制件

在模具實際調試制造過程中經過兩輪整改,此產品此區域已經完全滿足產品定義要求,并在首次零件送樣之前解決該零件此區域的開裂問題(圖7)。

側沖孔的問題

關于側沖孔的問題是從模具結構方向進行改善的,因為如果按照孔的法向沖孔將導致沖孔凸模和吊楔本體與零件凸包干涉。所以只有在設計時將沖孔角度傾斜15°,并且將斜楔設計為直角轉臂式結構才能實現沖孔。但是,此種設計因沖孔角度較大,孔毛刺問題嚴重,后期生產過程中此異形孔相關的沖頭凹模等必須納入易損件控制,且需要在每次模具維護時進行仔細維護,保障沖孔無毛刺、變形等缺陷。在模具實際調試制造過程中,我公司此產品兩個異形孔生產無干涉,且毛刺質量保障在客戶要求范圍內。

通道里板零件法蘭邊回彈問題

關于通道里板零件法蘭邊回彈的問題,我公司在前期CAE分析階段,已經計算模擬零件回彈量,在模具制造編程數控加工中及時給予回彈補償,并在模具調試過程中注意零件研合率、定位及其主缸壓力等參數,希望以此抑制回彈。但是在模具實際調試過程中,經過四輪調試零件法蘭邊還有10mm左右的回彈量。為了抑制回彈,減小對裝車造成的影響,經過分析,可以先在拉延成形工序的零件法蘭邊上加凸筋(避開焊點區域),再通過后序整形將法蘭邊上的凸筋整平(圖8、9),即通過零件法蘭邊材料產生的硬化來抑制法蘭邊回彈及型面起皺。通過此方法,零件回彈直接由10mm左右減小到2mm以下(圖10),減小了調試時間,提高了產品合格率。

結束語

利用成形工序聚料再通過后序整形工藝能夠保證零件成形貼合,最終在模具生產調試過程中大大減小調試時間,提高了產品合格率。

羅洪松,主任工程師,技術部主任。研究成果:M3M4項目多工位生產、T88半自動生產。