三維動態模擬技術在汽車自動化沖壓線中的新應用

文/徐建軍,高志純,蔣華偉,車長勇,劉爽·一汽-大眾汽車有限公司

三維動態模擬技術在汽車自動化沖壓線中的新應用

文/徐建軍,高志純,蔣華偉,車長勇,劉爽·一汽-大眾汽車有限公司

本文通過實例說明了Delmia三維動態模擬軟件在自動化沖壓線干涉檢查和節拍優化上的應用,同時通過三維動態模擬和現場跟蹤,總結了Crossbar自動化系統對沖壓工藝設計和結構設計加工方面的要求。

沖壓是汽車生產的重要工藝,“好的轎車從沖壓開始”,由此可見沖壓工藝在整個汽車生產工藝中的重要性。如何提高大型汽車沖壓覆蓋件的生產節拍,實現高質量、高效穩定的批量生產已成為汽車沖壓行業的重要課題。

手工沖壓線由于生產效率低、安全性差、操作工人勞動強度大、噪聲大,早已不能滿足日益擴大的市場需求。自動化沖壓生產線具有生產效率高、安全性高、操作工人勞動強度小、噪聲小、規模生產條件下更低的單件生產成本等優點。自從上世紀90年代以來,國內的各個汽車生產企業均已陸續實現沖壓自動化生產代替手工生產。一汽-大眾汽車有限公司先后投入使用了Feeder和Speederbar兩種自動化沖壓生產系統,如今在佛山新工廠完成了最新自動化生產系統Crossbar的安裝調試。下面簡單介紹一下這三種自動化系統的特點。

Feeder系統:沖壓完成時,下料手從模具中取出工序件后將工序件放置在傳送小車上,傳送小車移動到上料位置,上料手從傳送小車上拾取工序件放置到下一套模具中進行沖壓。

Speederbar系統:快速橫桿式自動化輸送系統,中間無傳送小車。

模具在Feeder系統和Speederbar系統上沖壓生產時,機械手曲線調試可以直接在沖壓線上完成。

Crossbar系統:單臂式自動化輸送系統,壓力機之間使用多軸伺服傳送機構一次性在壓力機之間傳送零件,在壓力機的縱軸線上安裝多自由度搬運機械手,機械手可以沿著壓力機軸線縱向移動,中間無傳送小車。模具在Crossbar系統上沖壓生產時,必須借助Delmia三維動態模擬軟件,在計算機上進行三維動態模擬,將模擬結果輸入到沖壓生產線,指導現場端拾器制作和后期整線節拍優化。

本文研究三維動態模擬技術在Crossbar自動化系統上的應用,用以檢查干涉和優化曲線,從而提升生產節拍。

沖壓生產線三維動態模擬的意義

模具在自動化沖壓生產線整線連續生產調試過程中,Crossbar機械手橫桿與模具上模、端拾器吸盤、零件與模具下模存在干涉的風險;由于Crossbar這種先進的自動化方式更加靈活,沒有固定的曲線,因而整線單次或者連續生產節拍在自動化沖壓線上優化會占據沖壓線很大一部分時間,有時甚至不能調試出合格的曲線。在模具和端拾器三維設計階段檢測并消除這些干涉風險,提升模具和端拾器在自動化沖壓線整線單次或者連續生產的調試效率,是新車型項目能夠順利投產的基礎。

采用三維動態模擬軟件進行自動化沖壓線的三維動態模擬仿真的主要內容包括:檢查模具與Crossbar機械手、端拾器吸盤、沖壓零件是否干涉,優化整線單次或者連續生產節拍;通過三維動態模擬仿真可以大大降低模具、端拾器自動化整線單次或者連續生產的調試時間;降低模具、端拾器自動化整線單次或者連續生產調試過程中的碰撞風險。

三維動態模擬軟件環境

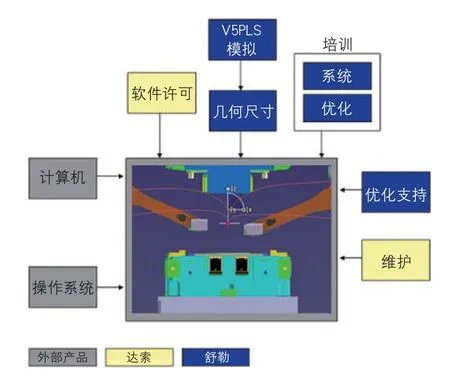

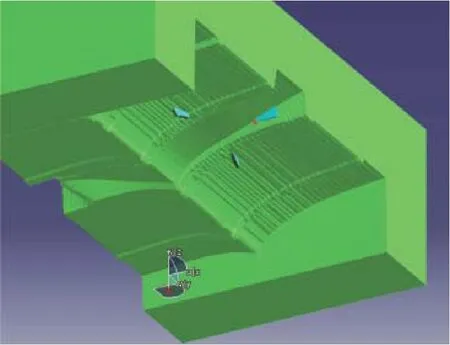

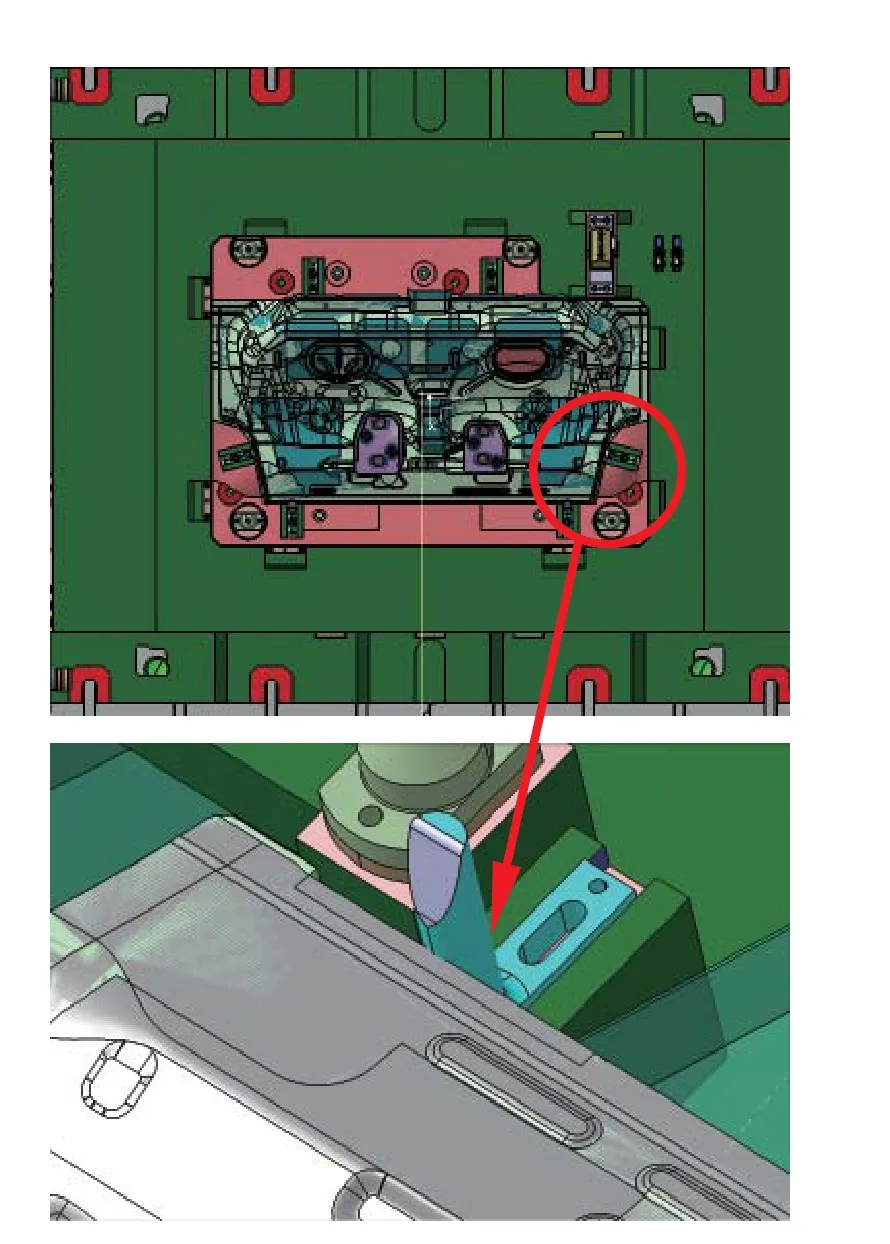

如圖1所示,自動化沖壓生產線三維動態模擬環境是在達索公司Delmia軟件上進行二次開發的模擬系統V5PLS。

圖1 三維動態模擬軟件環境

本文介紹的Delmia三維動態模擬軟件可以實現自動化沖壓線生產過程的全方位仿真,在計算機屏幕虛擬三維環境里可以觀察到壓機滑塊、模具、機械手、端拾器吸盤及沖壓零件的實時位置;將各種在自動化沖壓線上調試完成的運動軌跡從自動化沖壓線設備中輸出,輸入到Delmia三維動態模擬軟件中,在計算機上實現運動過程仿真,驗證運動軌跡的正確性。

零件實際傳輸過程

Crossbar自動化沖壓線上零件的傳輸是通過安 裝在Crossbar機械手橫桿上的端拾器吸盤來完成的,其傳遞過程如下:

⑴板料經過拆垛系統送進清洗機、涂油機后(清洗機和涂油機是否使用依據沖壓工藝),被傳輸到對中臺上,通過VMT光學對中對板料進行定位。

⑵通過CBF0機械手橫桿上的端拾器吸盤將對中臺上的板料傳輸到拉延壓機上(此處CBF為Crossbar的簡稱,以下同)。

⑶在OP20拉延壓機中成形的沖壓工序件,通過安裝在CBF1機械手橫桿上的端拾器吸盤,傳輸到OP30。

⑷在OP30壓機中成形的沖壓工序件,通過安裝在CBF2機械手橫桿上的端拾器吸盤,傳輸到OP40。

⑸按照同樣的方式,通過端拾器吸盤對后續的工序件進行傳輸,直至把最終零件放置到線尾皮帶機上。

Crossbar自動化零件傳輸系統比較靈活,無固定的曲線軌跡,可以任意編程,零件的傳輸軌跡需要通過Delmia三維動態模擬軟件模擬并輸出,輸出的曲線軌跡可以用來指導現場零件傳輸調試。

零件傳輸過程中干涉的檢查方法

Crossbar自動化沖壓線干涉的檢查主要采用靜態和動態兩種檢查方法。

靜態檢查方法

在沒有三維動態模擬軟件時,模具廠家在模具三維設計階段采用靜態檢查方法借用安裝空間來檢查零件在傳輸過程中是否干涉,安裝空間實例如圖2所示,一個下模安裝空間適用于多個上模安裝空間。

圖2 安裝空間

靜態檢查的主要操作步驟如下:

⑴檢查模具處于閉合狀態。

⑵將上模和上模安裝空間隱藏。

⑶檢測模具下模是否有露出下模空間的部分。如果有露出部分(圖3),那么將安裝空間整體(上模安裝空間和下模安裝空間)在同一高度移動,直到模具下模部分不可見;如果沒有露出部分,那么安裝空間整體(上模安裝空間和下模安裝空間)無需移動。

圖3 下模凸出

⑷隱藏下模和下模安裝空間,只顯示上模和上模安裝空間。

⑸檢查上模是否從安裝空間里凸出。如果凸出(圖4),則表明有干涉發生,需要采用替代空間;如果沒有凸出,則表明無干涉發生。

圖4 上模凸出

⑹通過透明的安裝空間,整個模具可見。

這種靜態檢查方法是用靜止的三維圖檢查運動中的干涉情況,檢測結果精度不高,會有部分干涉情況檢測不出來。

動態檢查方法

目前我公司采用Delmia三維動態模擬軟件檢測Crossbar自動化沖壓線上零件傳輸過程中的干涉情況,不僅能夠檢測是否有干涉發生,而且能夠優化整線連續生產節拍。如果發現干涉及時將干涉結論反饋給模具結構設計人員,消除后期的干涉風險。

⑴Delmia三維動態模擬所需硬件。

1)準備檢查的模具;

2)端拾器吸盤;

3)板料及各序工序件;

4)Delmia三維動態模擬軟件和性能較好的計算機。

⑵Delmia三維動態模擬主要步驟。

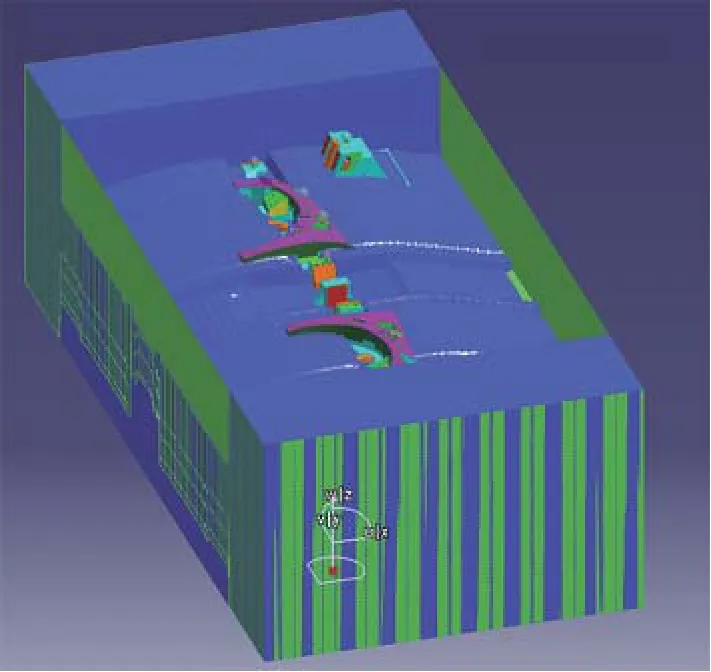

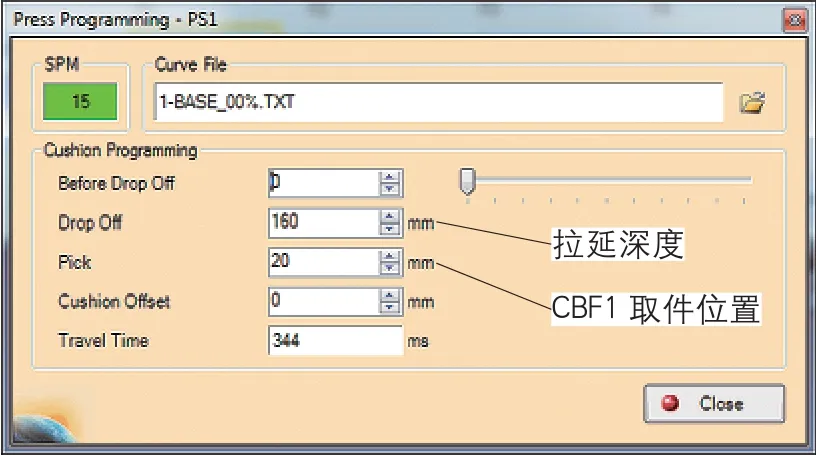

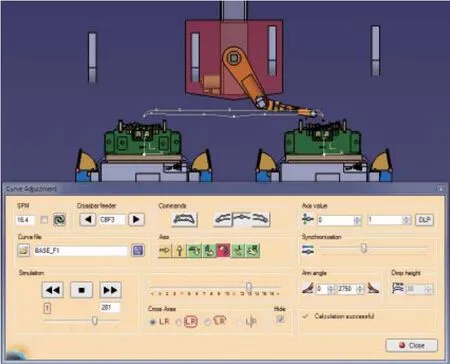

將準備好的數據(包括模具上模、模具下模、壓邊圈、壓料板、端拾器吸盤、板料及工序件)導入到三維動態模擬軟件中,根據生產實際調整模具上模、模具下模、壓邊圈、壓料板、端拾器、板料及工序件的位置,按照沖壓工藝設計數據輸入拉延深度及壓邊圈頂起高度即CBF1取件位置(圖5),調試機械手和下模的干涉情況(圖6),并且將每一序的節拍盡可能優化到16次/min以上,在無干涉并且保證安全距離30mm的前提下盡可能保證曲線高度低,為后續提升整線節拍留有較大空間,通過調整零件間距離和預啟動橫桿機械手角度調試機械手和上模的協同性(圖7),在無干涉并且保證安全距離100mm的情況下盡可能得到更高的整線節拍。

圖5 輸入工藝參數

三維動態模擬軟件在汽車自動沖壓線上的應用

圖6 調試機械手和下模的干涉情況

圖7 調試機械手和上模的干涉情況

圖8 調整模具在移動工作臺上的位置

本文以某車型翼子板模具和后地板模具在自動化沖壓線通過性干涉檢查及優化為例,說明三維動態模擬軟件Delmia的應用情況。翼子板模具由6序(拉延、修邊、翻邊、翻邊、翻邊整形、翻邊)組成,后地板模具由5序(拉延、修邊沖孔、修邊側修邊整形、上下翻邊翻口整形、空工位、翻邊沖孔側沖孔)組成,這兩套模具都安裝在Crossbar高速自動化沖壓生產線上。

翼子板模具

⑴數據準備:打開模具的三維設計數據,檢查并確認各個活動部件處于釋放狀態,按照模具上模、模具下模、壓邊圈、端拾器吸盤、各序沖壓工序件分別保存成CGR數據。

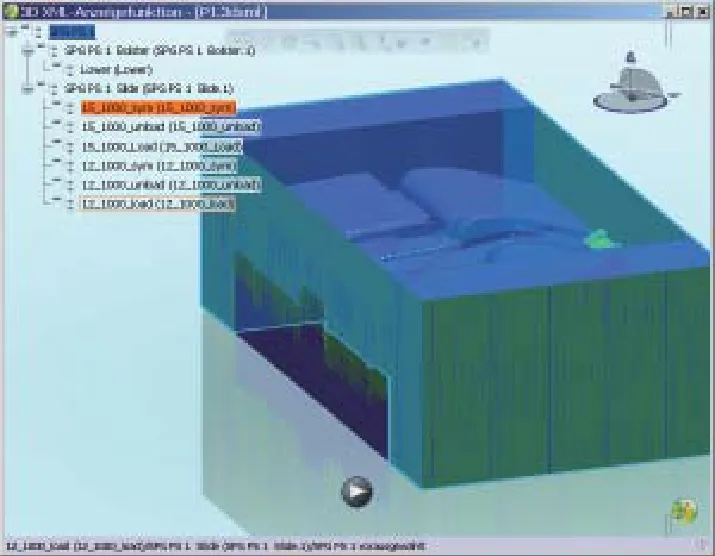

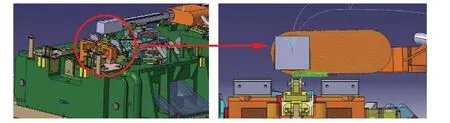

⑵三維動態模擬仿真模型的建立:將Crossbar自動化沖壓生產線設備三維模型導入到Delimia三維動態模擬軟件中,依次加載CBF0 ~CBF6等7個橫桿機械手,并給三維生產線模型裝載相應參數(比如端拾器吸盤、各沖壓工序件、模具、裝模高度)。將步驟1中準備好的CGR數據按照生產實際的先后順序導入到Delmia三維動態模擬軟件中,而且按照實際情況調整位置,比如CBF的取件位置,端拾器吸盤的位置,模具在自動化沖壓生產線移動工作臺上的位置等等(圖8),調試優化各個CBF與模具下模的曲線,調試優化各個CBF與模具上模的曲線。

⑶在計算機虛擬三維模擬仿真環境中對零件傳輸過程進行檢查,可以發現CBF4橫桿與旋轉斜楔距離比較近,為7.253mm,遠低于安全距離30mm。

改進措施:降低旋轉斜楔非工作部分高度,避免干涉,結構優化后如圖9所示,CBF4橫桿與旋轉斜楔距離增大到41.744mm。

后地板模具

前兩步與翼子板模具基本相同,唯一不同的是該套模具第6序為空工位,需要裝載空工位支架的三維模型,此處重點談下檢查結果。對零件的傳輸過程進行檢查不難發現:

⑴OP20模具物流方向后側2個擋料銷高度偏高(圖10紅圈處)。

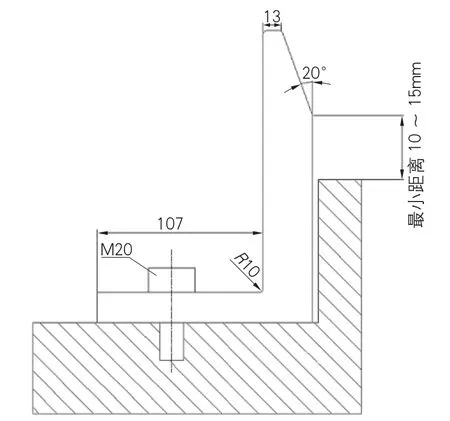

改進措施:建議參考大眾標準39D 807(圖11)將高度降低,避免零件傳送過程中與擋料銷干涉,并有利于后續整線節拍的優化。

⑵OP70模具物流方向中間2個擋料銷位置需要調整,目前的位置會影響CBF5的放件和CBF6的取件(圖12紅圈處)。

圖9 優化后CBF4橫桿與旋轉斜楔達到安全距離

圖11 大眾39D 807標準圖示

改進措施:建議紅圈中2個擋料銷分別往垂直物流方向外側移動,避免與沖壓零件干涉。

⑶通過動態模擬軟件Delmia能夠優化節拍。如圖13所示,目前節拍為16.4次/min,通過曲線優化,將節拍提高到17.6次/min。

圖10 擋料銷高度偏高

圖12 擋料銷位置需要調整

圖13 節拍優化

三維動態模擬技術不僅能在模具設計階段對模具結構的通過性提出合理化建議以規避后期干涉風險及巨大更改成本,還能導出曲線用以現場制作端拾器以及后期優化整線連續節拍,大大縮短現場調試的時間。

三維動態模擬技術對沖壓工藝設計和模具設計、加工的建議總結

由于Crossbar自動化系統在我公司是首次使用,以前沒有相應的經驗,在沖壓工藝設計和模具設計、加工環節沒能全面考慮到Crossbar自動化系統的特殊性,在對整個項目沖壓自制件的自動化模擬和現場調試跟蹤過程中都發現了一些問題,在解決問題的過程中也對Crossbar自動化系統有了更全面的認識,積累了一些Crossbar自動化系統方面的經驗。當然,很多問題都是在模具上線之前的沖壓工藝設計、模具設計和加工階段造成的,所以現將此階段的建議總結如下:

對沖壓工藝設計的建議

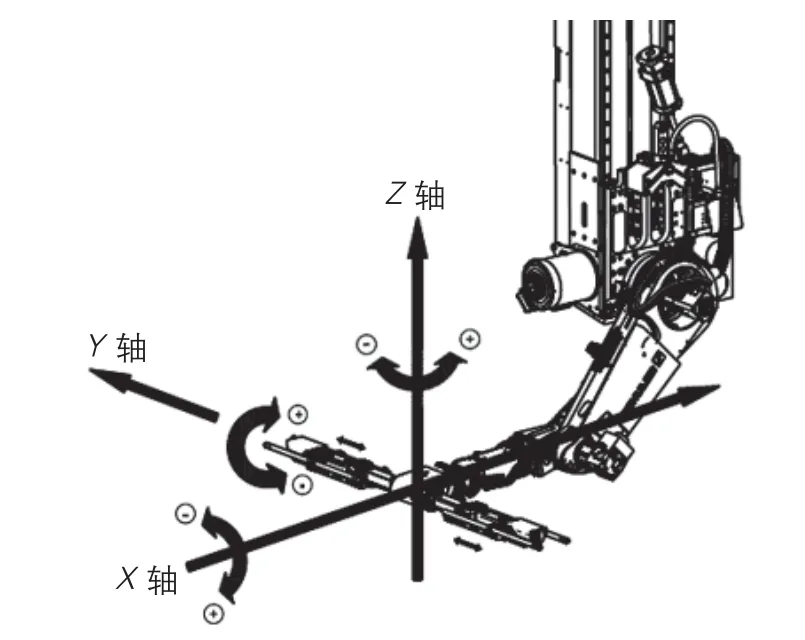

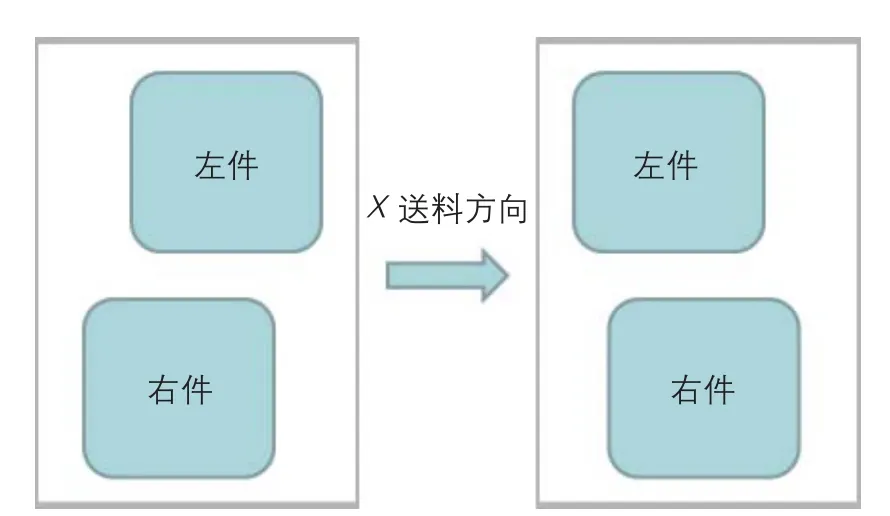

相鄰兩序的工作點坐標盡量一致,如果因工藝和結構布置需要進行調整,X,Y,Z參數調整量盡量取5的整數倍,轉角取1。的整數倍。對于雙件模具而言,CBF不能實現左右兩件單獨沿Y軸向旋轉(圖14),如需單獨沿Y軸向旋轉,則需要在端拾器上另設氣缸。

圖14 Crossbar示意圖

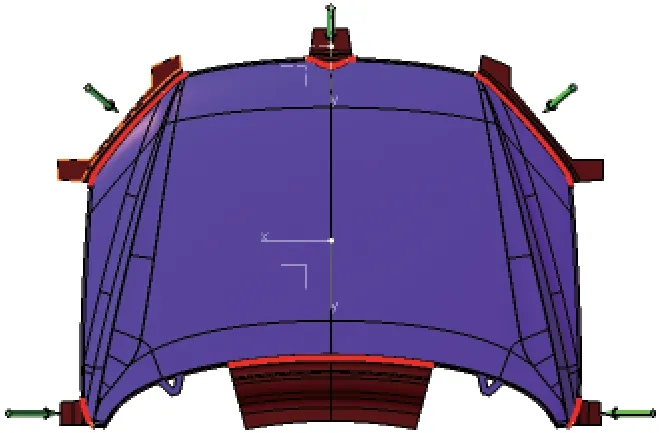

為了避免由于定位不精準引起的壓痕等缺陷,對于形狀平緩并且本身沒有孔的外板件,如發罩外板、翼子板等,建議在做工藝補充時,在補充區沖兩個工藝定位孔(圖15),可在第二序沖出,用于后序精定位。否則,調試時間長,并且制件易出現壓痕,造成生產不穩定。

圖15 添加工藝定位孔

對模具設計的建議

圖16 避免中間位置出現大吊楔等結構

圖17 優化模具(一模雙件)沿X軸向的加工精度

針對Crossbar的高速自動化形式,模具結構對整線的節拍有決定性的影響。如果設計得當,可以有非常好的通過性,否則整線節拍將不能達到理想值,生產效率將受到影響。如圖16所示,在上模和下模長度方向的中間位置盡量避免出現斜楔等凸起結構,否則影響CBF的通過性。

對模具加工的建議

對于一模兩件的模具,建議嚴格控制相鄰兩序左右兩件的模具工作區沿X軸向的加工精度(圖17)。否則,過大的加工誤差會引起顧此失彼的情況,因為CBF不能實現左右兩件沿X軸向單獨調整,故難以實現自動化。

結束語

自動化沖壓線三維動態模擬技術對沖壓行業的高速發展發揮了重要作用,在模具設計階段通過模擬能避免后期模具上線自動化調試過程中的干涉風險及模具更改的巨額費用;通過計算機模擬能夠導出曲線指導現場制作端拾器以及優化整線連續節拍;將各種在自動化生產線調試完成的運動軌跡輸入到三維動態模擬軟件中,驗證運動軌跡的合理性。

徐建軍,工程師,主要從事高速沖壓線自動化動態模擬、節拍優化及沖壓件工藝分析等工作。