液壓支架初撐力不足分析及應對措施

賈 寧

(開灤(集團)有限責任公司設備管理中心,河北 唐山 063000)

煤礦生產中,液壓支架初撐力對直接頂的穩定性、破壞程度等影響非常大。我們知道,在液壓支架的初撐力較低的時候,一般都會出現直接頂的離層,甚至是破碎,這樣來看,就會失去平衡支撐能力,導致支架不能正常工作。因此來說,液壓支架初撐力的足與不足十分關鍵,它的設計要求是保障采煤工作面正常支護作用的關鍵。

1 液壓支架初撐力概述

在論述液壓支架初撐力不足方面的內容之前,我們先來看它的含義、作用等,以便在實際生產中好操作。

所謂液壓支架初撐力就是在泵站工作壓力作用下,支架的立柱升起,在頂梁與頂板接緊時產生的支架對頂板的支撐力。筆者分析得知,初撐力與支護強度的比例關系,若以頂板的穩定性不同,一般選取值在60~85%內。它的作用主要是減緩頂板的下沉,增加穩定性。

我們在選取液壓支架時的原則一般是:對于那些老頂的工作面,為避免頂板大面積懸頂跨落,我們在選擇時一般不低于工作阻力的75%;當機道上方的頂板穩定性好時,選擇初撐力就不要過高了,但一般不應低于工作阻力的55%。

另外,在移架時容易形成大量的網兜時,初撐力要用較高的2-3倍的巖石重力。

2 液壓支架初撐力不足的原因分析

根據筆者這些年以來所從事的工作經驗來看,不難得知這方面的原因,現在筆者就將其總結如下:

2.1 人為因素所造成的。筆者認為,這方面的原因主要來自操作人員個人行為,但是這些因素只要操作人員稍加小心注意完全可以避免。我們知道,在生產中操作人員主要控制著升柱的起降,但是什么時候停止完全依靠自身的工作經驗,在操作中頂梁一旦接觸到頂板就得停止供液,讓立柱得不到足夠的初撐力停止工作狀態。

2.2 泵站壓力低造成的。就現在來說,現在我們使用的液泵站的額定壓力一般為 35 MPa,而在實際的煤礦生產中 ,為了防止管道破裂等,很多煤礦的調定泵壓都小于這個要求 ,所以初撐力的設計在這個時候也達不到。

2.3 在供液時壓力損失造成的。現在我們的很多泵站都用的是流量為200L/min和 80 L /min兩種,很難滿足實際要求,也就是說液壓支架實際初撐力的平均值達不到額定初撐力,這也會造成初撐力的不足。

2.4 供液時間太短造成的。現在的一些生產,由于低壓增加到初撐壓力所需時間都比較長,此時工人為了加快支護的速度,這時就不能保證初撐壓力供給,也會出現了供液時間短造成不足。

3 解決不足的有效措施

3.1 支架的設計。這個環節取決于最初的設計。在設計中要合理地確定支架的額定初撐力和額定工作阻力,我們可以采用系統軟件讓支架達到額定初撐力或者在主控閥與立柱之間裝一個壓力傳感器,有效控制立柱下腔壓力;或者采用電液控制系統來解決。總之根據不同的情況酌情使用。

另外,筆者還建議在液壓支架構件設計時應做到簡單化、合理化。我們知道,頂梁具有剛度和強度,主要是滿足支護頂板的需求。此外,頂梁盡可能適應頂板起伏不平的變化要與頂板的接觸性要好,還要具有較好穩定性,能有效支撐頂板。

3.2 想辦法提高供液所需的壓力。這主要是針對泵站的壓力來說。這就需要我們不斷對泵站進行及時地管理,要在平時做到減少壓力損失,增大管的直徑,減少局部壓力的損失可以采用大流量的零部件。但是這些在實際操作中也不是太理想,筆者比較認同增加增壓設備,比如說增加推移千斤頂的辦法來增壓。

3.3 消除人為因素的影響。操作人員在實際操作時候,可以采用電液控制系統來解決。因為它是由壓力傳感器和電磁閥等組成的自動化裝置系統,可以實現初撐力的及時送達。但是,在一些企業中由于成本很高,結構復雜,諸多的企業中都不選擇使用。

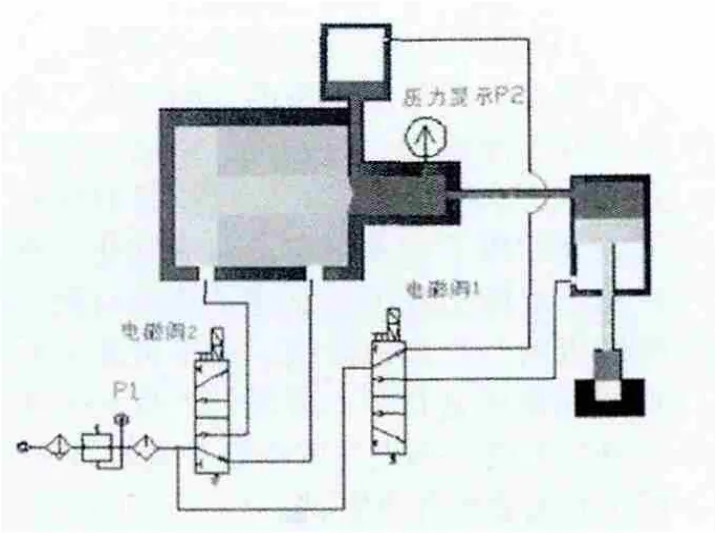

3.4 實現安裝自動增壓初撐系統。安裝這個的目的主要是實現立柱控制回路并聯,當截止閥處于關閉狀態,則自動增壓初撐系統就不起作用,此時單向閥關閉。 具體如圖1所示。

圖1

另外,我們還可以通過自動增壓閥供液,在工作中,當立柱處于升柱時進液口壓力變低,此時,增壓缸停止一切工作,而立柱則處于快速升柱狀態。當立柱下腔壓力開始變高時,進液口壓力就會大于液控二位時,此時,增壓缸開始工作,實現自動增壓的目的。

結語

根據上文的論述,我們總結得到,在生產中對那些支護質量要求很高的不穩定的頂板,我們可以采用電液控制系統來完成液壓支架初撐力,這也是可以消除人為因素影響的最主要因素之一。另一方面對那些要求高的頂板,如果當液壓系統壓力又難以滿足要求時,我們可以采用增壓裝置來彌補初撐力的不足,實現生產需要。

但不管怎么說,隨著我國采煤事業的不斷快速發展,其中高產高效的采煤工業逐步得到大量的推廣。筆者認為,液壓支架初撐力設計水平有了很大的提高,積累了相當豐富的經驗,就其發展趨勢而言,液壓支架的需求量逐年遞增。

[1]淺析綜采液壓支架電液控制系統的應用[J].民營科技,2013(06).

[2]綜采液壓支架的再制造與檢測淺談[J].科技創業家 ,2013(07).

[3]肖遠見,韓治華.液壓支架初撐力的確定[J].礦業安全與環保, 2003(30).