基于VB和Matlab 混編的振動時效系統研究*

梁西昌 ,萬 熠 ,朱振杰,寇兆軍,張 東

(1.山東大學 高效潔凈機械制造教育部重點實驗室,山東 濟南 250061;2.山東大學 齊魯醫院,山東 濟南 250012)

0 引言

在毛坯成型和加工制造過程中,工件受殘余應力影響產生加工變形和表面開裂,降低了產品質量,甚至產生廢品。為減少加工變形,國內外大量學者對殘余應力做了研究,目前常用于減少殘余應力的方法有:自然時效(NSR)、熱時效(TSR)和振動時效(VSR)。與自然時效和熱時效相比,振動時效因具有效率高、能耗小和操作簡單等優點,被廣泛應用在重型機械、大型火電、航空構件制造等領域;然而,振動時效自動化設備及配套控制系統尚未普及[2-3],現有的振動時效控制系統主要以單片機開發為主,相對人工開發方式有所改進[4]。但是,如果用單片機開發振動時效系統,不僅要對數據采集的硬件和軟件部分進行繁瑣的底層設計,而且難于實現復雜的算法,導致系統開發周期長、編程靈活性差和掃頻慢等問題。

基于此,本研究開發一種基于VB和Matlab 混編的振動時效控制系統。首先,本研究基于振動學理論推導頻譜分析法判定系統固有頻率的依據,證明頻譜分析方法的可行性,并將該方法應用到控制系統中;其次,使用VB 與Matlab 混編技術編寫系統軟件控制程序;最后,通過軟件控制程序調用USB 數據采集卡的DLL 文件,實現電壓信號的輸入與輸出,由此采集振動信號并控制激振電機的工作等。

1 系統硬件組成

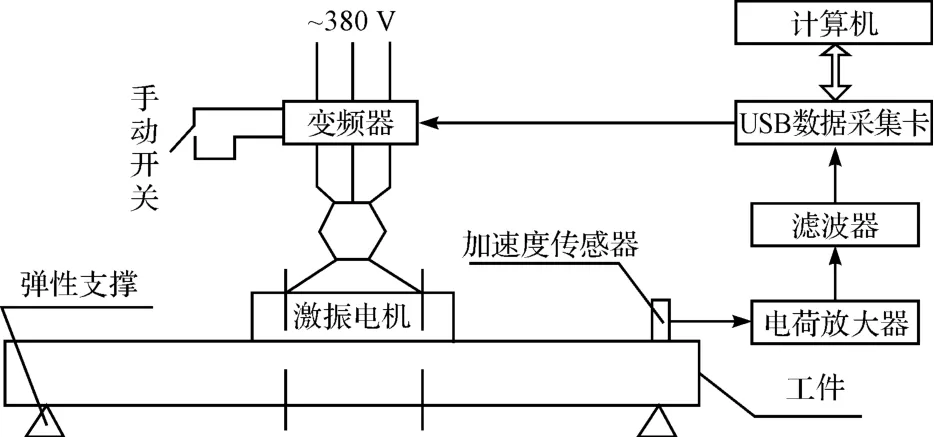

振動時效系統結構示意圖如圖1 所示。

該系統以數據采集卡為核心,以計算機為控制器,由控制模塊、信號采集與處理模塊和激振電機模塊組成。

圖1 振動時效系統結構示意圖

1.1 控制模塊

控制模塊由計算機和數據采集卡組成。其工作原理為:通過人機交互界面設置振動時效過程需要的參數,計算機控制數據采集卡實現電壓信號的輸出與振動信號的采集。

該系統采用研華的USB-4711A 數據采集卡,其最大輸出模擬電壓范圍為-10 V~10 V,16 路模擬輸入通道,2 路模擬量輸出通道,12 位分辨率,采樣速率高達150 kS/s,完全滿足系統要求,同時該卡采用即插即用的USB 總線方式,使用方便。數據采集卡驅動程序中已經封裝DLL 文件,使用時直接調用相關DLL 文件即可。

1.2 信號采集與處理模塊

信號采集與處理模塊由加速度傳感器和抗混濾波放大器組成。其工作原理為:加速度傳感器采集到工件的振動信號,由抗混濾波放大器對信號進行放大、濾波處理。

加速度傳感器選用型號為HK9101~J 的壓電式加速度傳感器,在加速度傳感器受振時,將振動信號轉化為電壓信號。該型號加速度傳感器靈敏度為~3.5 pC/g,測量范圍為-100 g~+100 g,測量振動頻率范圍為0.2 Hz~8 000 Hz,滿足系統性能要求。

1.3 激振電機模塊

激振電機模塊由數據采集卡、變頻器和交流激振電機組成。其工作原理為:計算機經數據采集卡輸出0~10 V 的模擬電壓信號,變頻器在該電壓信號控制下,輸出一定頻率的電壓來驅動激振電機,使激振電機在確定的轉速下工作。

激振電機的驅動部分是交流電機,它帶動偏心慣性輪轉動,迫使工件產生與偏心輪轉動頻率相同的振動,通過改變電機轉速來改變工件的激振頻率。

交流激振電機采用變頻調速的方法,由三相異步電機轉速計算公式n=60f1(1-s)/p 可知,當磁極對數p 與電機轉差率s 不變時,電機轉速n 與供電頻率f1成正比,因此通過連續地改變供電頻率就可以改變電機轉速。通過變頻器,系統可以改變供電電壓的頻率。通過設置變頻器參數,系統使變頻器輸出的電壓頻率與數據采集卡輸入變頻器的電壓信號成正比,即U/f 為定值。其中:f—變頻器輸出的電壓頻率,U—數據采集卡輸入變頻器的模擬電壓信號[5]。該系統中U的范圍為0~10 V,設定變頻器參數,使對應f 的范圍為0~100 Hz,U/f 為定值0.1。

2 控制系統組成

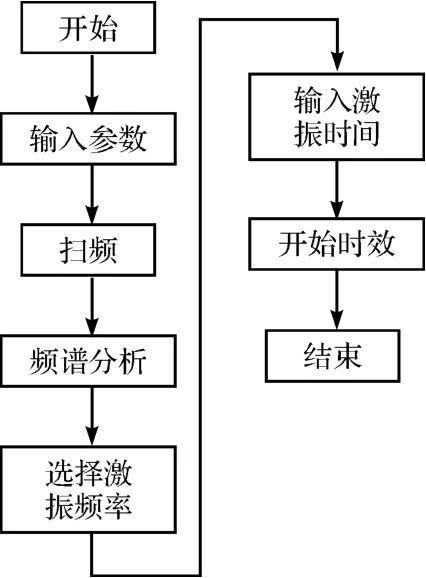

控制系統主要由人機交互界面、掃頻模塊、頻譜分析模塊和時效處理模塊組成,控制系統框圖如圖2所示。

操作人員通過人機交互界面進行參數設置;掃頻模塊控制激振電機的增速和數據的采集;頻譜分析模塊對采集到的數據進行傅里葉分析,并查找峰值和進行排序等;時效處理模塊控制電機在預定轉速和時間內工作。

圖2 控制系統框圖

2.1 人機交互界面

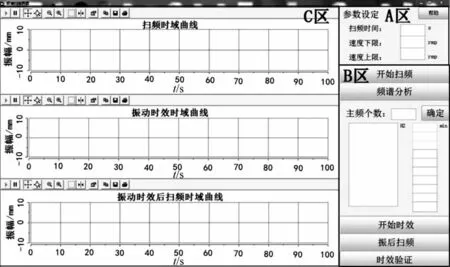

軟件系統人機交互界面如圖3 所示。通過它可進行參數設置和指令控制。根據圖3,本研究依照功能將界面劃分為A、B、C 3個區域。

圖3 系統人機交互界面

A 區—參數輸入區;B 區—時效處理區;C 區—圖形顯示區

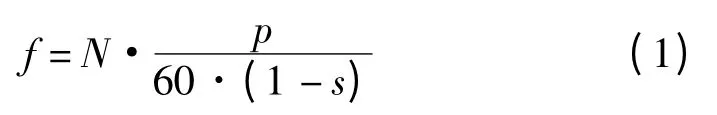

振動時效開始前需要在A 區輸入的參數有掃頻時間t0(s)、速度上限Nup(r/min)和速度下限Ndown(r/min)。軟件系統經過計算,將速度值N 轉換為頻率f,計算公式如下式所示:

式中:p—激振電機磁極對數;s—電機轉差率。

轉換后,最低頻率表示為fup,最高頻率表示為fdown。

B 區是振動時效處理的核心指令區,主要包括掃頻、頻譜分析、顯示主頻個數、選取主頻個數和振動時效處理等指令。

C 區采用iocomp 工業控件,可對曲線進行縮放、保存和打印等操作。C 區中共顯示3條曲線:掃頻時域曲線、振動時效時域曲線和振動時效后掃頻時域曲線。3條曲線是在不同采集條件下激振電機工作時經加速度傳感器采集到的信號。掃頻時域曲線是在振動時效處理之前掃頻獲得的,通過對該曲線進行頻譜分析,可獲取工件固有頻率信息。振動時效時域曲線是振動時效處理過程中,加速度傳感器采集的信號。采集振動時效后掃頻時域曲線時,所設置的參數與振動時效處理前掃頻設置的參數相同,目的是與振動時效前掃頻曲線進行對比。

2.2 掃頻模塊

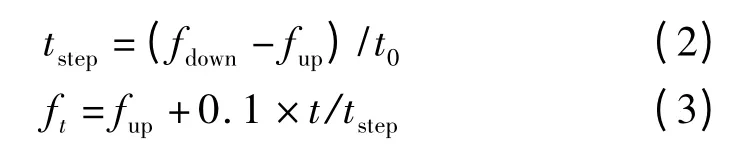

掃頻模塊的設計主要實現激振電機的控制和加速度信號的采集。在掃頻過程中,激振電機的轉速需要遞增,所以計算機經數據采集卡輸出的對應模擬量電壓信號是變化的。該系統設定激振電機增速方式為每0.1 Hz 一步,每增0.1 Hz 后穩速轉動時間tstep,由最低頻率依次增值最高頻率為止。其數值的具體變化如下式所示:

式中:ft—從開始掃頻到t 時刻激振電機的頻率。

激振電機增速的同時,加速度傳感器采集振動信號。程序通過調用數據采集卡DLL 程序DRV_FAIInt-Start,啟動中斷傳輸模式的單通道FAI(Fast Analog Input)操作[6-7]。軟件系統設定采樣頻率為1 000 Hz。

2.3 頻譜分析模塊

頻譜分析模塊主要實現對振動信號進行傅里葉分析和工件固有頻率獲取。

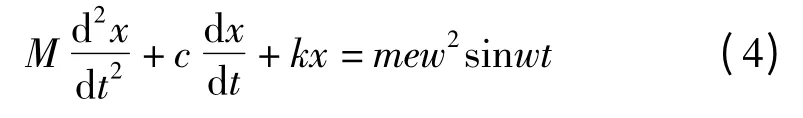

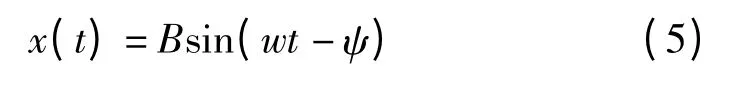

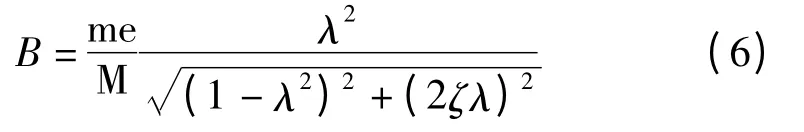

根據振動學的相關知識[8],筆者將振動系統簡化為單自由度、有阻尼系統的受迫振動,其示意圖如圖4所示。建立系統微分方程如下式所示:

圖4 單自由度系統受迫振動示意圖

式中:m—偏心質量,e—偏心距,x—系統位移,M—系統總質量,c—系統阻尼參數,k—系統彈性系數,w—激振頻率。

式中:

式中:me/M—常數,在此假設為1。

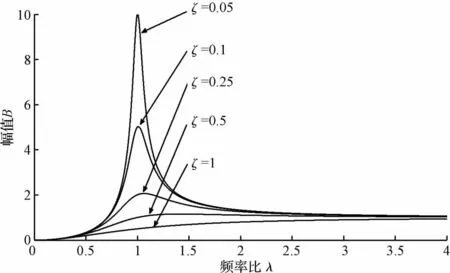

由式(6)畫出的幅頻響應曲線如圖5 所示。

圖5 幅頻響應曲線

由幅頻響應曲線可知,在ζ 較小的情況下,當激振頻率與系統固有頻率接近時,振幅急劇增大。所以振動信號幅值較大處對應的激振頻率就是系統固有頻率。本研究對振動信號進行頻譜分析,獲得其頻域圖,頻域圖中峰值處即為系統固有頻率。

頻譜分析的經典算法是傅里葉變換,將時域信號變換到頻域。該系統采用COM 組件技術,利用Matlab 工具Matlab COM Builder 將M 文件轉換成DLL,然后在VB 開發環境中調用該DLL,實現了VB與Matlab 混編對振動信號進行頻譜分析[9-10]。得出頻譜圖后,程序自動查找峰值,峰值對應的頻率即為系統的固有頻率,本研究按照峰值大小對其進行排序。

2.4 振動時效處理模塊

振動時效處理模塊主要實現控制激振電機在預定頻率和預定轉速下工作,并采集振動信號。

振動時效處理模塊是振動時效系統核心的模塊:給工件施加一定頻率的激振力,激振一段時間,可以使工件的殘余應力得到釋放或重新分布。影響振動時效效果的主要因素有激振頻率、激振力和激振時間[11-12]。操作人員可選擇前幾階固有頻率作為激振頻率,用較小的振動能量,使工件獲得較大的振幅和動應力,從而達到較好的時效效果。激振力的選擇應使機械偏心激振裝置的激振力產生的應力振幅σa滿足下式[13]:

式中:σm—工件中的平均應力;σs—工件材料屈服極限;σ-1—工件材料的疲勞極限。

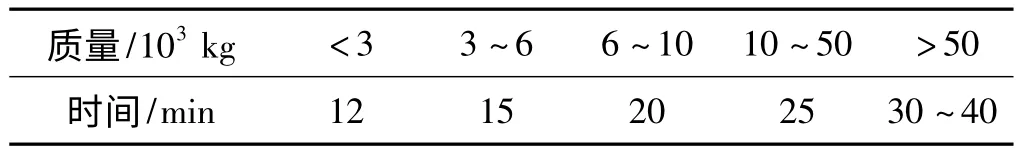

激振的時間選取依據工件質量的大小,工件質量與激振時間的經驗值[14]如表1 所示。

表1 激振時間的選取

3 試驗驗證

本研究采用振動時效前后殘余應力實測對比法對振動時效效果進行定量評定。

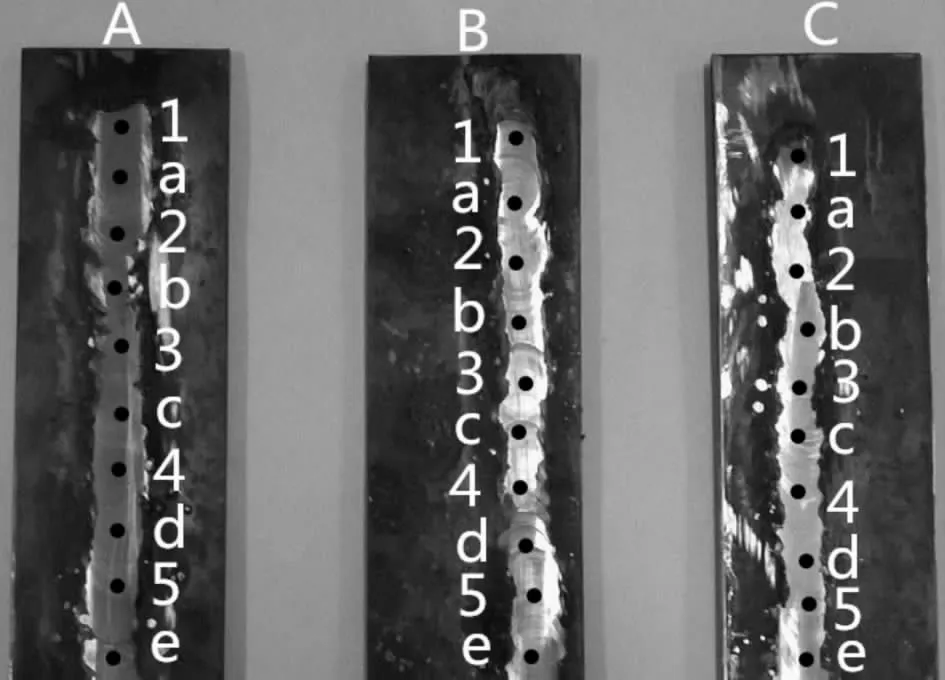

試件如圖6 所示,分為A、B、C 3 組,試件材料選用45 鋼。筆者分別在試件A、B和C 表面焊上一道焊縫,然后將焊縫表面打磨光滑以便后期殘余應力的測試。

圖6 試驗試件

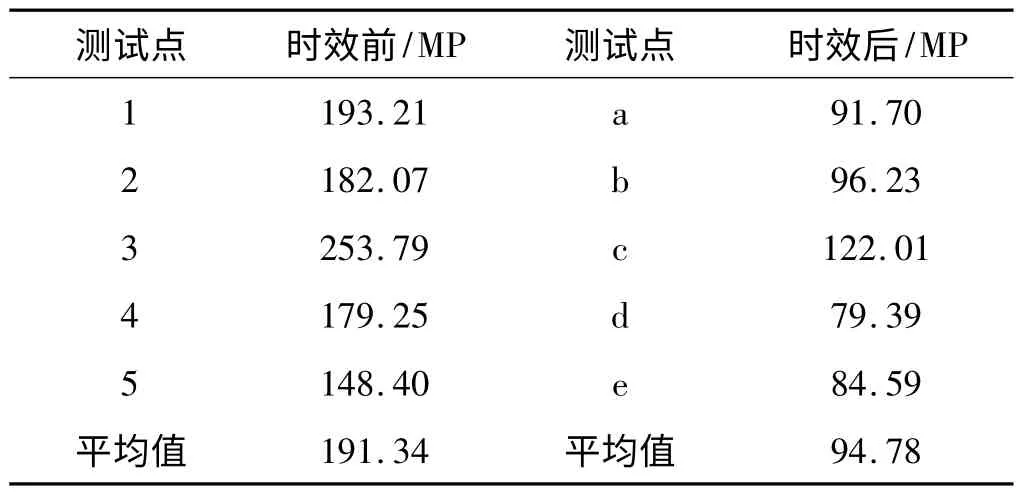

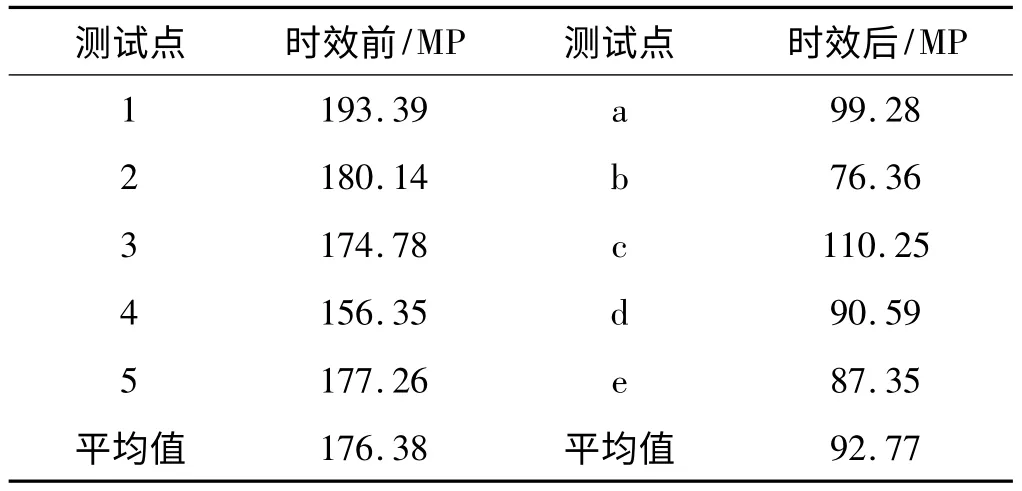

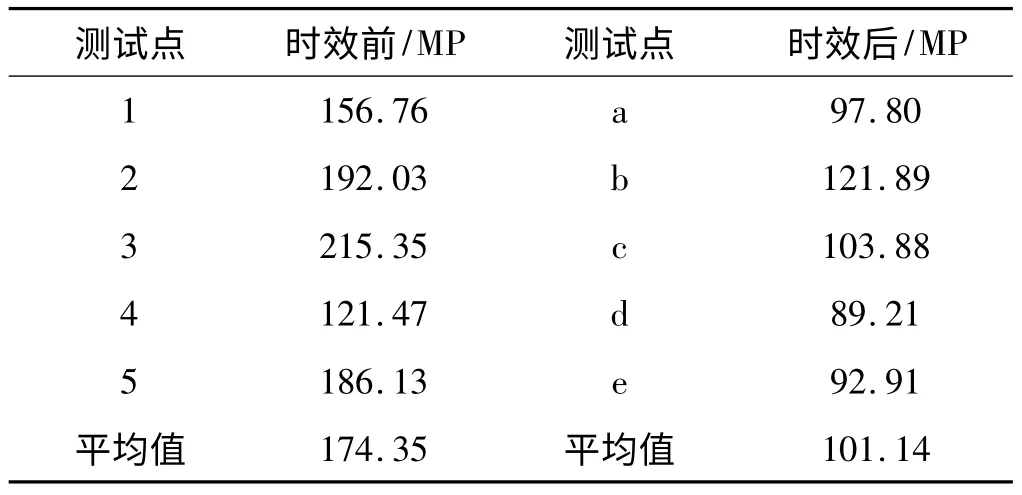

首先,在試件未進行振動時效處理時,本研究采用盲孔法測量試件上的殘余應力值。分別選取試件上標號為1~5 的5個點,如圖6 所示。測量其殘余應力值,測量結果如表(2~4)所示。

然后,本研究使用該系統對3個試件進行振動時效處理,再分別選取試件上標號為a~e 的5個點,如圖6所示,測量其殘余應力值,測量結果如表(2~4)所示。

表2 試件A 殘余應力測量結果

表3 試件B 殘余應力測量結果

表4 試件C 殘余應力測量結果

從表(2~4)可以看出,經該系統振動時效后,試件A、B和C 的殘余應力平均值分別下降50.47%、47.40%和41.99%,平均下降46.62%,殘余應力值下降明顯,由此證明了該系統的有效性。

4 結束語

本研究在研究振動時效機理和工藝過程的基礎上,采用VB和Matlab 混編的方法編寫振動時效控制系統,提高系統自動化水平,縮短產品開發周期。控制系統采用頻譜分析法判定工件固有頻率,提高振動時效系統工作效率。并將控制系統與新振動時效測控裝置硬件(數據采集卡、變頻器、交流激振電機)結合,開發出振動時效系統。

試驗結果表明,系統工作穩定,經過該系統時效處理的試件殘余應力平均下降46.62%,充分說明了該系統的有效性。

[1]韓衍昭,劉愛敏.振動時效技術的研究現狀與發展[J].鑄造技術,2013,34(4):479-481.

[2]覃 敬,閆普選,黃天環,等.振動時效技術的應用與研究[J].熱加工工藝,2013,42(22):9-12.

[3]DAWSON R,MOFFAT D G.Vibratory stress relief—a fundamental study of its effectiveness[J].Journal of Engineering Material and Technology,1980(102):169-176.

[4]祁文哲,吳慶立,王安民,等.智能振動時效控制系統的設計與應用[J].機械設計與制造,2008(7):112-114.

[5]張云龍,程秀玲.基于新振動時效測控裝置的硬件研究[J].機電產品開發與創新,2012,25(5):139-143.

[6]林卓然.VB 語言程序設計[M].2 版.北京:電子工業出版社,2009.

[7]范逸之,廖錦棋.Visual +Basic 硬件設計與開發:數據采集卡控制[M].北京:清華大學出版社,2004.

[8]張義民.機械振動[M].北京:清華大學出版社,2007.

[9]歐陽明,李玉清,曾海霞,等.VB 與Matlab 混合編程在工程中的應用[J].電子技術,2009(7):7-9.

[10]陳華杰,史俊峰,林岳松.基于COM 的VC/Matlab 混合編程及其在SAR 圖像分類中的應用[J].機電工程,2011,28(11):1377-1381.

[11]高 葛,張鎖懷.對振動時效3個主要參數的探討[J].現代制造工程,2004(5):58-60.

[12]GNIRSS G.Vibration and vibratory stress relief,historical development,theory and practical application[J].Welding in the World,1998,26(11/12):284-291.

[13]徐秀娟,高 葛.基于疲勞極限的振動時效激振力的選擇[J].北京理工大學學報,2008,28(4):294-296.

[14]韓衍昭,劉愛敏.振動時效工藝參數選取的探討[J].材料熱處理技術,2012,41(16):189-191.