基于轉矩補償的風電變槳加載系統的研究及仿真

余清清,孫 勇,周 浩

(浙江運達風電股份有限公司 風力發電系統國家重點實驗室,浙江 杭州 310012)

0 引言

變速變槳距風力發電機組目前已成為大型風力發電機組研發和應用的主流機型,風力發電系統中的電動變槳技術不但改善了槳葉和整機的受力狀況,而且優化了風力發電控制系統,使整機獲得了最優發電效率[1-3]。

變槳控制系統根據風速變化實時調節槳距角。在低風速起動時,槳葉調整到合適角度,使風輪獲得最優起動力矩;當風速過高時,系統通過調整槳葉,改變氣流對葉片的攻角,從而改變風力發電機組獲得的空氣動力轉矩,使機組功率輸出保持穩定。

我國的風力發電技術起步晚,風力發電變槳系統方面的測試就更晚了。近些年國內涌現出不少變槳系統測試臺,但國內的測試臺無論從模型建立還是控制方法上均存在很多不足,變槳系統的測試方法也處在較低水平。變槳系統的性能對于風電機組的穩定運行起到關鍵的作用,筆者對如何建立能夠真實模擬風電機組變槳系統運行工況的加載試驗系統進行了研究。

風力發電系統國家重點實驗室成功建設變槳系統試驗臺。研究通過Bladed 風電機組仿真軟件與機組主控控制變槳系統的輸出,同時Bladed 仿真軟件模擬各種風況,試驗臺根據不同風況給出相應的載荷。電機加載采用轉矩閉環控制[4]方法,確定槳葉模擬系統的補償轉矩[5-7],使得控制準確性高、反應速度快,試驗臺可模擬任何機型的槳葉在不同工況下運行并進行測試。

1 變槳系統試驗臺介紹

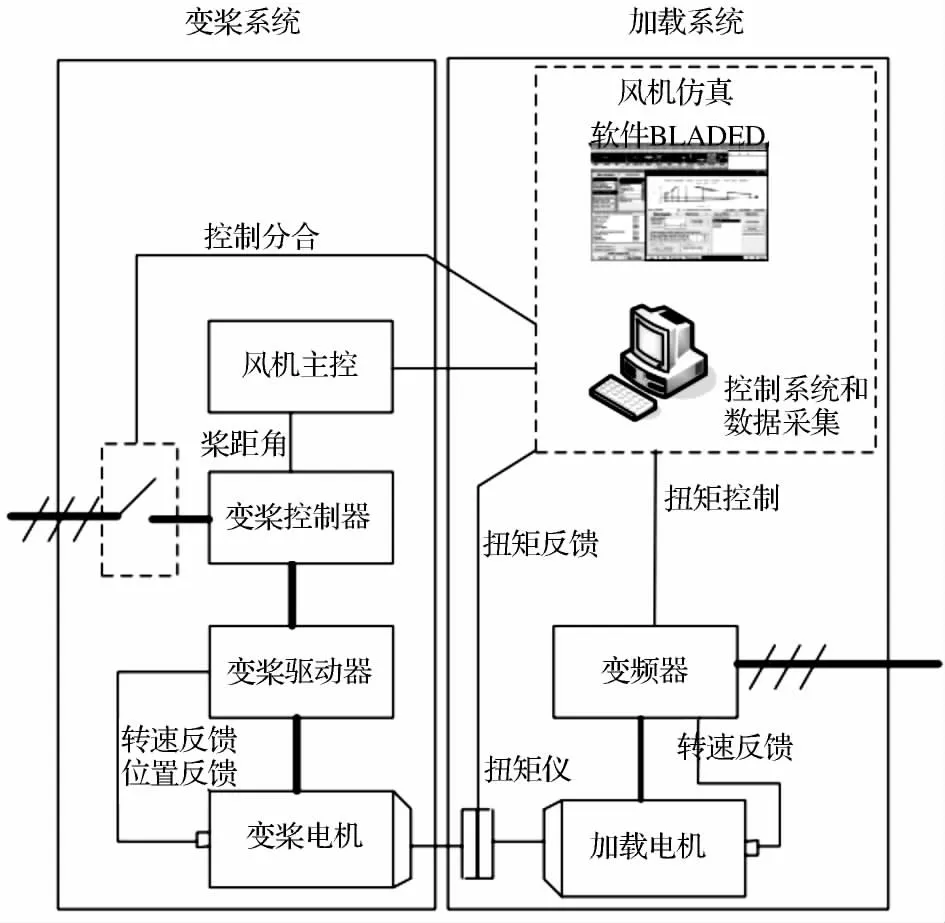

試驗臺由兩個系統組成:加載系統和變槳系統。加載系統主要有風機仿真軟件、控制系統和數據采集裝置、變頻器、加載電機、扭矩儀、編碼器等。變槳系統主要由風機主控、變槳控制器、變槳驅動器、變槳電機等組成。風電機組變槳加載試驗臺的結構框架如圖1所示。

圖1 風電機組變槳加載試驗臺的結構框圖

試驗臺實物圖如圖2 所示。

圖2 風電機組變槳加載試驗臺的實物圖

Bladed 仿真軟件配合機組主控建立不同工況的模型,通過計算得出相應數據,將模擬的機組數據發送給風電機組主控,并通過變槳控制柜與變槳驅動器,實現對變槳電機的控制,將模擬的電機加載轉矩值發送給試驗臺數據采集系統處理,試驗臺控制系統對收到的目標轉矩值進行轉矩補償處理,并將處理后的目標轉矩值發送至加載系統中的變頻器,控制變頻器根據目標轉矩對電機進行轉矩補償。

該設計采用的轉矩閉環控制方法,對加載電機進行轉矩補償,可采用分段補償的方法,根據任何一段時間內的起始和終止時間風速對應的轉矩差值來得出這段時間內的轉矩變化量。

轉矩閉環控制方法可以利用高采樣率、高精度的扭矩傳感器每隔一段時間采集和測量加載電機的輸出轉矩并發送給控制中心,對加載系統進行分段補償,高采樣率、高精度的扭矩傳感器能夠可靠地完成轉矩的采集工作,采集率可以達到6 kHz。

2 槳葉模擬系統的補償轉矩分析

2.1 模擬槳葉的輸出轉矩變化量

本研究將Bladed 仿真軟件中空氣動力學產生的轉矩和摩擦力產生的轉矩,進行疊加計算后確定為所模擬槳葉的輸出轉矩。將不同風速下得到的所模擬槳葉的輸出轉矩做差值運算,得到所模擬槳葉的輸出轉矩變化量。

下面將通過推導公式對上述步驟予以闡述:

公式如下:

式中:ΔT1—所模擬槳葉的輸出轉矩變化量;TM—風速為v1時,對應的所模擬槳葉的輸出轉矩值;T0—風速為v0時,對應的所模擬槳葉的輸出轉矩值。

該轉矩閉環控制方法用于對加載電機進行轉矩補償,研究者可采用分段補償的方法,根據任何一段時間內,起始和終止時間風速對應的轉矩差值來得出這段時間內的轉矩變化量。

2.2 加載系統的補償轉矩

(1)確定被模擬槳葉的總轉動慣量與模擬槳葉輸出轉矩的加載系統的總轉動慣量的差值;

(2)將差值與被模擬槳葉的總轉動慣量做除法運算;

(3)確定除法運算的結果與所模擬槳葉的輸出轉矩變化量的乘積,得到加載系統的補償轉矩。

下面將通過推導公式對上述步驟予以闡述:

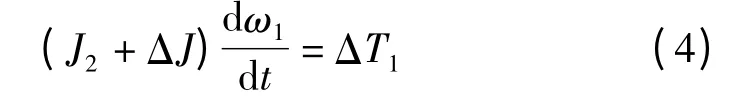

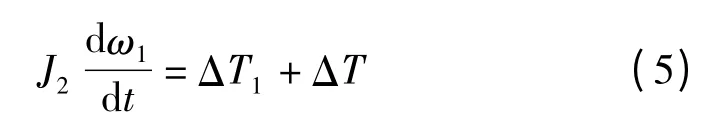

由所模擬槳葉的運動方程:

加載系統的運動方程:

由于試驗平臺變槳加載系統是用加載電機來模擬槳葉,通過計算后得出J1與J2不相同,經過相同的轉矩變化量ΔT1后,兩者的轉速變化是不相同的。

本研究將現有技術中的目標轉矩經過轉動慣量補償算法計算后,作為目標轉矩中的補償轉矩,就可以真實地模擬槳葉的動態特性。

得到施加轉動慣量補償后的加載系統的動態特性:

這樣,加載電機與槳葉經過兩種相同的轉矩變化的同時,加載電機經過齒輪箱速比折算后,會經歷相同的轉速變化,相當于對加載系統施加了額外的轉矩,可以達到轉矩補償的目的。

則:

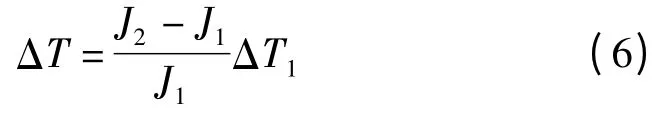

由式(2,5)推導,得出:

式中:J1—被模擬槳葉的總轉動慣量,dω1/dt—模擬槳葉的轉速變化率,J2—模擬槳葉輸出轉矩的加載系統的總轉動慣量,dω2/dt—加載系統的轉速變化率,ΔT1—模擬槳葉的輸出轉矩變化量,ΔJ—加載系統的補償轉動慣量,ΔT—加載系統的補償轉矩。

2.3 補償轉矩的折算

對于該加載系統,并未模擬變槳系統中的速比變化,故在模擬槳葉的加載系統的補償轉矩必須進行速比折算,生成加載電機的補償轉矩。本研究將轉速比與加載系統的補償轉矩進行乘法運算。

下面將通過推導公式對上述步驟予以闡述:根據式(6)得到:

式中:λ—變槳系統中的低速軸與高速軸的轉速比,ΔTH—加載系統中的加載電機的補償轉矩。

本研究在對加載系統的補償轉矩進行折算后,生成加載電機的補償轉矩,結合測得的加載電機的實際輸出轉矩,生成加載電機的目標轉矩,并將目標轉矩向加載系統中的變頻器發送,控制變頻器根據目標轉矩對加載電機進行轉矩補償。

3 仿真結果與試驗結果的分析

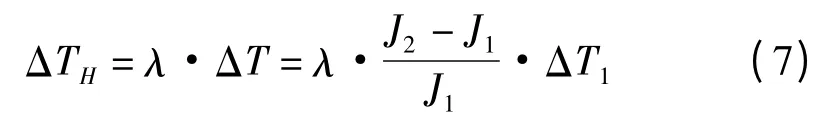

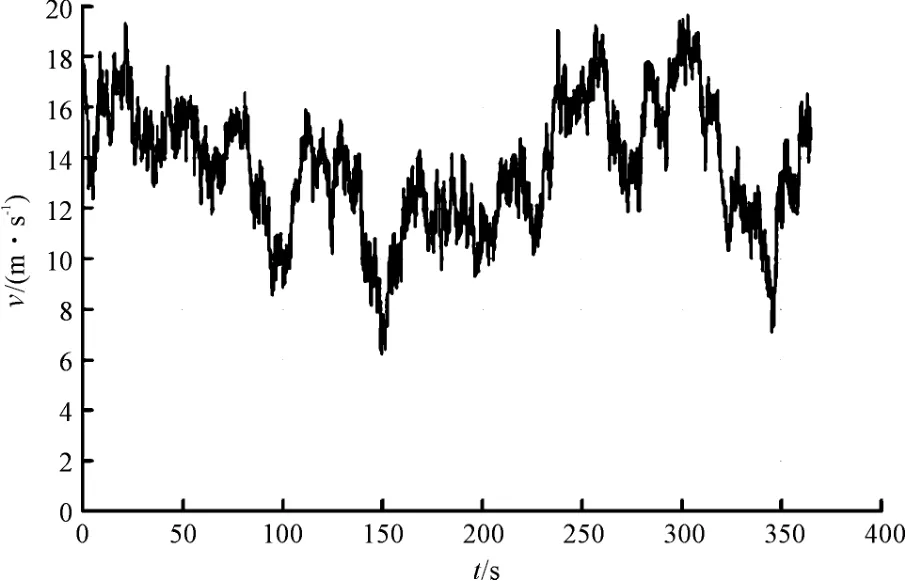

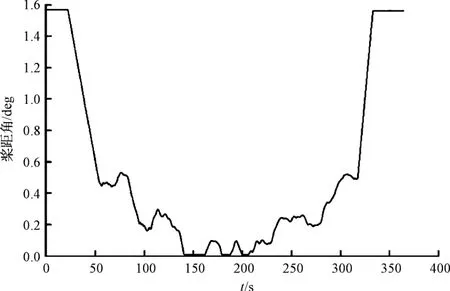

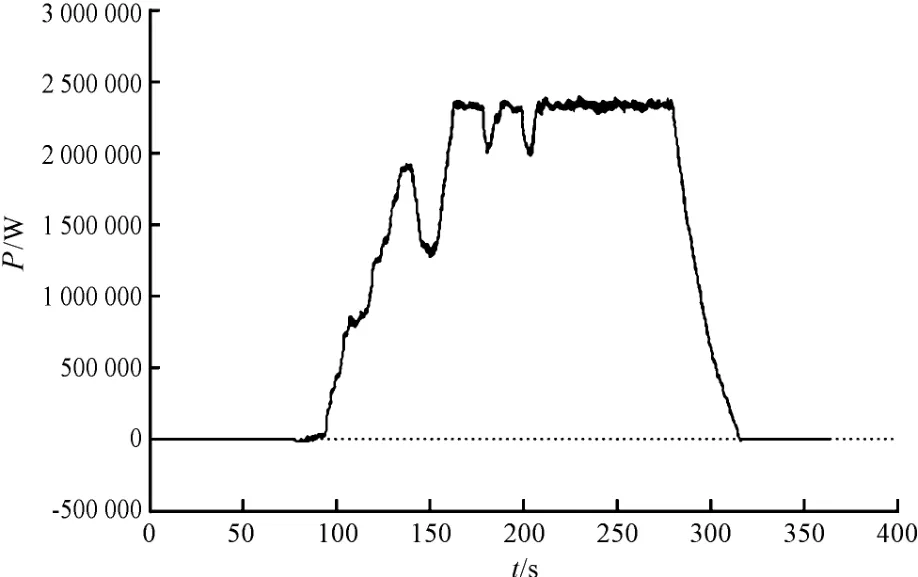

本研究依據上述的轉矩補償理論,基于2.5 MW風電機組Bladed 模型[8-9]和加載系統,搭建了試驗平臺,在該平臺上模擬了風電機組運行工況下的變槳轉矩并通過加載系統給變槳系統加載,風電機組工況仿真結果:風速曲線如圖3 所示。發電機轉速曲線如圖4 所示。槳距角曲線如圖5 所示。功率曲線如圖6所示。

圖3 風速曲線

圖4 發電機轉速曲線

圖5 槳距角曲線

圖6 功率曲線

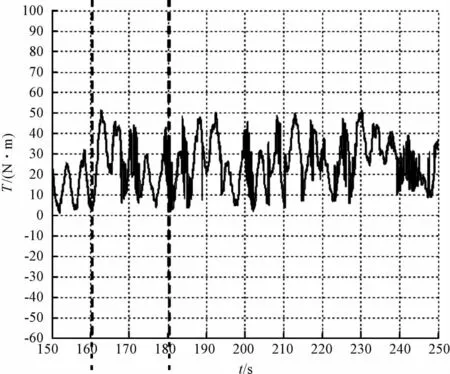

本研究利用Bladed 仿真軟件運行上述工況,將Bladed 中的空氣動力學產生的轉矩和摩擦力[10]產生的轉矩,進行疊加計算及轉矩補償計算后仿真得出加載電機的響應波形,仿真結果如圖7 所示。

圖7 仿真的加載電機的響應曲線

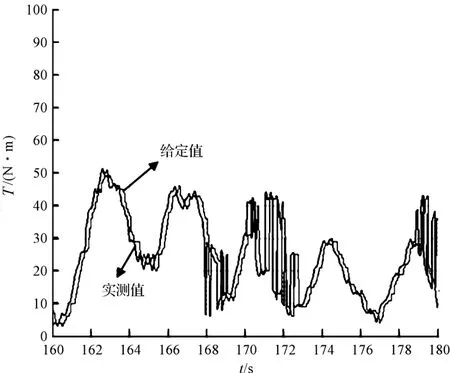

本研究采用與上述一樣的機組模擬相同的工況,將Bladed 軟件中模擬的機組工況通過風機主控實時傳給變槳系統來控制變槳電機轉速;將Bladed 模擬的槳葉輸出轉矩值通過風機主控以模擬量信號實時傳給加載系統,經過轉矩補償處理后對加載電機進行轉矩閉環控制,測試結果如圖8 所示。

圖8 實測加載電機響應曲線

(1)從圖7 中160 s~180 s 的曲線和圖8 的響應曲線比較可知,相同的仿真工況下,仿真形成的響應曲線和實測的響應曲線基本上一致;

(2)由圖8 可知,加載電機轉矩給定值與實測值基本一致,跟隨性也基本保持同步,驗證了利用轉矩閉環控制能達到對加載電機的良好控制;

(3)從仿真結果和試驗數據兩方面驗證了轉矩補償處理優化了變槳加載試驗臺。

4 結束語

本研究介紹了利用Bladed 仿真軟件,通過轉矩閉環控制與轉矩補償優化相結合的控制方法,實現了變槳系統的半物理,為變槳系統的測試與開發提供了可靠的平臺。研究中分析了槳葉模擬系統的轉矩補償,推導出了加載系統補償轉矩的公式,最后經過速比折算,得出系統中加載電機的補償轉矩值。

基于2.5 MW 風電機組Bladed 模型進行仿真及加載試驗,通過軟件仿真與試驗臺實測對比,仿真結果與實測數據基本保持一致,驗證了轉矩補償能優化加載控制。研究中介紹的轉矩補償可應用到不同工程上,為優化控制提供參考。

[1]葉杭冶.風力發電機組監測與控制[M].北京:機械工業出版社,2011.

[2]宋海輝.風力發電技術及工程[M].北京:中國水利水電出版社,2009.

[3]葉杭冶.風力發電機組的控制技術[M].2 版.北京:機械工業出版社,2006.

[4]馮國楠.現代伺服系統的分析與設計[M].北京:機械工業出版社,1990.

[5]盛朝強,謝昭莉.基于電慣量的汽車慣性式制動試驗系統的設計[J].重慶大學學報:自然科學版,2005,28(1):90-92,101.

[6]朱曉錦,張為公,金偉民,等.汽車同步器試驗系統機械慣量電模擬研究與實現[J].汽車工程,2001,23(2):134-138.

[7]張安明,柴建云,王善銘,等.電力系統動態模擬中發電機組轉動慣量的補償[J].清華大學學報:自然科學版,2006,46(10):1661-1664.

[8]SORENSEN J D,SORENSEN J N.Wind energy systems:optimising design and construction for safe and reliable operation[M].Cambridge:Woodhead Publishing Limited,2011.

[9]BIANCHI F D,BATTISTA H D,MANTZ R J.Wind turbine control systems principles modelling and gain scheduling design[M].北京:機械工業出版社,2009.

[10]賀德馨.風工程與工業空氣動力學[M].北京:國防工業出版社,2006.