中-緬海底管道焊接工藝評定

中國石油天然氣管道工程有限公司天津濱海分公司(300457)黃 超 胡鳳杰 賀 飛 楊澤亮 赫德明

1.概述

中-緬油氣管道工程海底輸氣管道位于干線的起始段,即起于馬德島附近海域,在馬德島與陸上管道相連,穿越Fletcher hayes海峽后,再次連接陸上管道。線路長度約5.56km,最大水深約22m,天然氣管道設計壓力10MPa,管道外徑1016mm×22.2mm,原油管道管徑813mm×19.1mm,管材X70。

由于該項目投資大、難度高,最關鍵的工作是鋪管船上的焊接,為此制定一套高質量、高效率的焊接工藝是保證鋪管質量及項目進度的先決條件。

2.海底管道焊接工藝技術

海底管道鋪設風險高、難度大,管材以低合金高強鋼為主,對焊接強度的要求很高。需要制定合適的焊接工藝技術,滿足焊縫的力學性能和低溫斷裂韌性。因此,在施工之前,按照工程要求及相關標準規定編制焊接工藝規程,對焊接工藝評定試驗提供指導。試驗后,根據焊接工藝評定結果對焊接工藝規程的相關內容進行修改,最終為實際施工中的焊接工藝提供依據。

焊接工藝規程中主要包含:焊接設備的選擇、焊材的匹配、焊接坡口的設計及焊接參數。

(1)焊接設備的選擇 選擇焊接設備是海底管道焊接工作中的重要環節,制約著焊接質量及效率,同時設備的穩定性和安全性也是一個重要因素。

依托中-緬海底管道項目的實際特點,采用STT表面張力焊打底,自保護藥芯半自動焊填充蓋面。STT表面張力焊打底速度快,單面焊雙面成形,易操作,焊縫RT通過率高;自保護藥芯半自動焊效率高,電弧穩定性好。將兩種焊接方法結合起來,既能保證工程質量,又能加快工程進度。

由于海底管道處于海洋的特殊環境限制中,存在施工投資大,工程質量要求高,服役環境復雜多變的特點。在保證焊接質量的前提下,海底管道焊接要求最大限度縮短工期,從而減少施工成本;同時,焊接必須在水汽環境中進行,要求設備盡可能具有抗潮濕性能。為滿足以上要求,比較和分析了國內外現有品牌的電源,選擇LINCOLN DC—400、STT等焊接電源,如圖1所示。

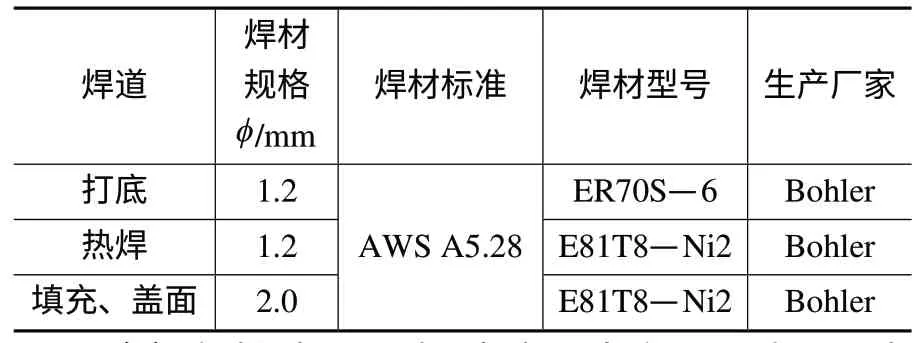

(2)焊材的匹配 根據項目中所選設備及管道材質,確定采用如表1所示的焊接材料進行焊接。

圖1 LINCOLN DC—400、STT焊接電源

表1 焊材選擇

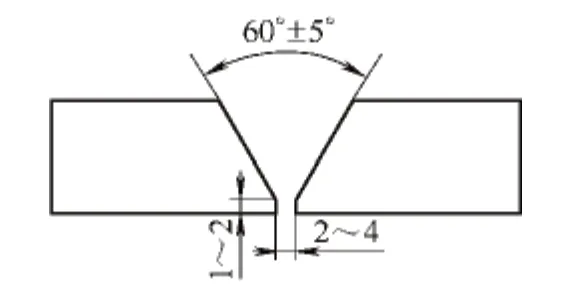

(3)焊接坡口設計 考慮到本次項目選用同直徑、同壁厚鋼管對接,鋼管水平固定(5G 位置)的方式,為了得到較好的單面焊雙面成形效果,同時防止擴散氫無法及時排出,導致產生延遲裂紋等焊接缺陷,為此選擇開口較大的坡口形式(見圖2),有利于焊接過程中擴散氫的逸出,提高焊接質量。

圖2 坡口形式

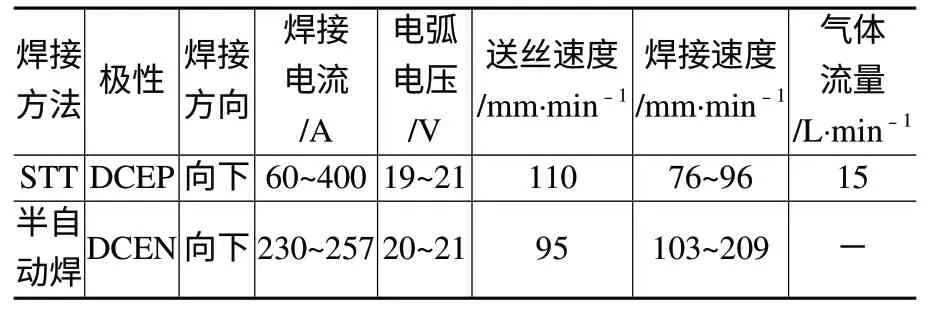

(4)焊接參數 焊接之前需預熱,溫度為100~200℃,焊接方法為STT根焊、自保護藥芯焊絲半自動焊填充、蓋面,焊接試驗的焊接參數如表2所示。

表2 焊接參數

3.焊接工藝試驗

為了保證所選焊接工藝的焊接質量,按照API 1104,對焊縫進行無損檢測后,進行力學性能測試和斷裂韌性評價。通過試驗結果驗證并修正所選焊接工藝。

(1)焊縫外觀及無損檢測 焊接試驗完成后立即進行強制水冷,冷卻水流量為50L/min。24h后試件經外觀檢查合格,其內部質量經X射線探傷達到API 1104《管道及有關設施的焊接》中無損探傷驗收標準,評定合格。

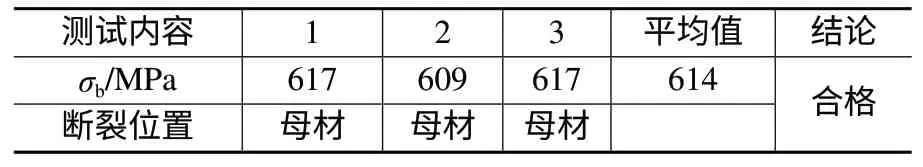

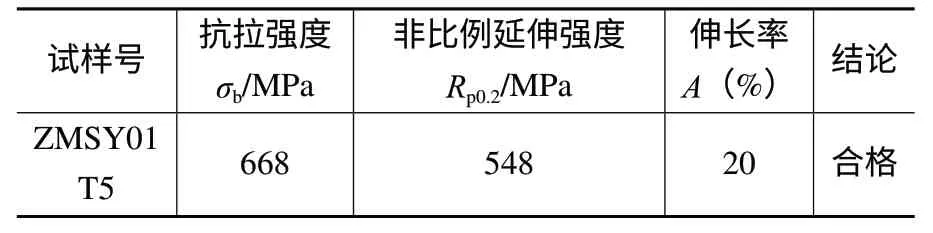

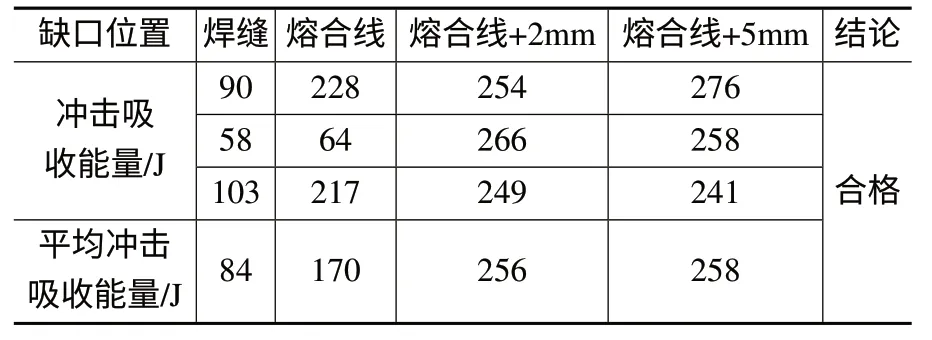

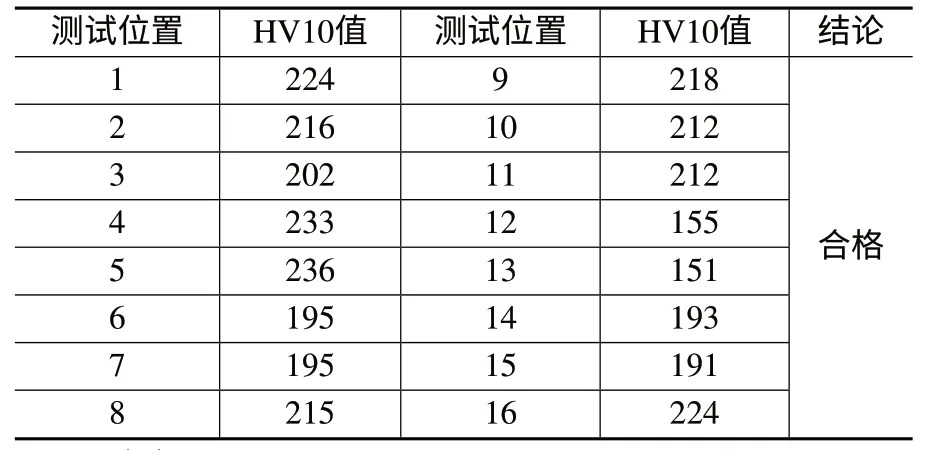

(2)力學性能測試結果 試驗主要是根據中-緬海底管道項目技術規格書以及API 1104相關標準對材料特別是焊縫區域的強度、硬度、剛性、塑性和韌性等進行檢測,進而起到焊接工藝評定的作用,試驗結果如表3~表6所示。此外,側彎試驗和刻槽試驗均未發現裂紋,結果合格。

表3 典型的減截面拉伸試驗結果

表4 典型的全焊縫拉伸試驗結果

表5 典型的低溫夏比沖擊試驗結果(溫度-30℃)

表6 典型的HV10硬度試驗結果 (HV)

(3)斷裂韌性測試 由于焊接時熱循環過程不同導致組織性能不均勻,進而產生缺陷,故焊接接頭成為海底管道中的薄弱環節。加載時焊接缺陷處產生的應力集中,通常成為裂紋萌生的源頭或者轉化為裂紋擴展的推動力,導致結構強度大幅度下降,迅速發生災難性的破壞。因此,焊接接頭抗開裂性能的評價,對保證海底管道的安全使用更具現實意義。

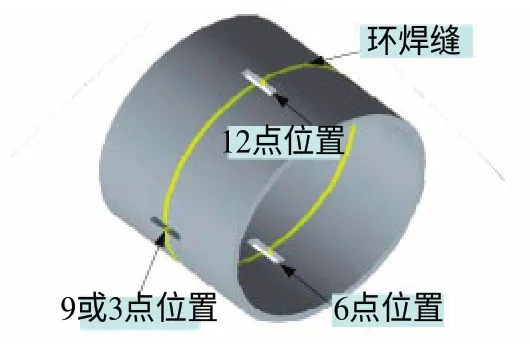

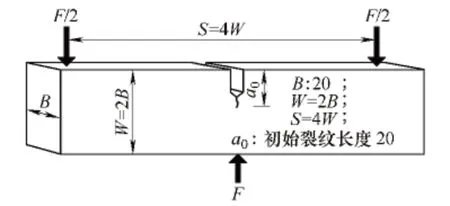

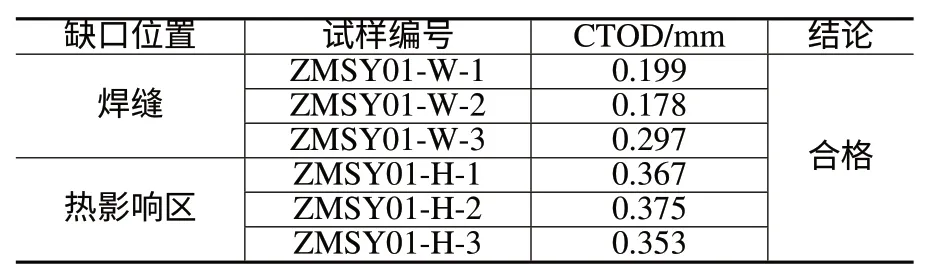

根據標準BS7448,通過測試焊縫和熱影響區斷裂韌度CTOD值,對中-緬海底管道焊接進行斷裂韌性測試。試驗采取三點彎的形式,取樣位置和試樣尺寸如圖3、圖4所示,試驗結果如表7所示。

圖3 取樣位置

圖4 試樣尺寸

表7 CTOD試驗測試結果

4.結語

中-緬管道實際海上集輸工程中,海底管道全長5560m,累計焊接580道,最終返修24道,一次合格率達到95.9%。焊縫成形好,焊接質量高,達到了預期目標。

由于焊接工藝規程編制合理,施工計劃切合實際,各部門組織協調得當,因此該項目得以順利完工。在保證工程質量和施工安全的前提下,共計節約綜合成本850.1萬元,取得了明顯的經濟效益。