SA335P91/10CrMo910異種鋼的焊接工藝研究

中國能源建設集團山西省電力建設二公司(朔州 036011)范如杞 楊 慧 楊翠林

1.概述

在山西平朔發電有限責任公司2×300MW二期擴建工程中,主蒸汽管道堵閥焊口材質為SA335P91/10CrMo910,即M+P類異種鋼接頭,于2008年7月24日焊接完畢。本部件焊口采用本文所述的工藝方法焊接完畢后,外觀工藝優良,無損檢驗一次合格率100%,經水壓試驗,焊口無泄漏。

2.異種鋼的焊接性分析

(1)SA335P91鋼與10CrMo910鋼簡介 SA335P91鋼屬于馬氏體耐熱鋼(M),該鋼具有較高的高溫蠕變斷裂強度、低的熱膨脹性、良好的導熱性、較好的加工性和抗氧化性能,SA335P91鋼合金元素高、碳當量高,因此該鋼材焊接時有強烈的淬硬傾向,冷裂紋敏感性強。加之SA335P91鋼用于大直徑、厚壁管,結構剛性大,拘束應力大,焊后冷卻過程接頭處組織應力大也增加了冷裂傾向;10CrMo910作為珠光體耐熱鋼(P),其淬硬及冷裂傾向性較小,焊接性相對較好。

(2)SA335P91與10CrMo910異種鋼的焊接性 由于SA335P91鋼和10CrMo910鋼的化學成分及熱性能差異較大,使碳和合金元素的相互擴散極不均勻,從而導致了組織和性能的極不均勻,熔合區作為焊縫和母材的過渡地帶,也易在熔合線附近產生焊接缺陷。因此,SA335P91/10CrMo910異種鋼的焊接比同種鋼的焊接難度要大,要復雜的多,對焊工的操作要求也比較嚴格,必須采取合適的焊接工藝措施,以確保此類異種鋼焊接的質量。

3.焊接材料及焊接機具的選擇

(1)采用ZX7—400STG型逆變弧焊機,焊機電流大小穩定,并能連續可調;熱處理機型號為HLJW—C—360kW型;設備上附帶的儀表及氬氣表須在校驗有效期內。

(2)氬弧焊用的鎢極、氬氣質量應符合國家標準(或有關標準),鈰鎢極φ2.5mm,在使用前應將端部磨成圓錐形,氬氣的純度應>99.95%。

(3)選用上海電力修造廠生產的TIG—R40焊絲和R407焊條,規格為φ2.5mm、φ3.2mm;焊材須有廠家提供的質量合格證;焊材應存放在干燥、通風良好、溫度>5℃且相對空氣濕度<60%的庫房內;焊絲在使用前應將其表面的水分、鐵銹、油污等清理干凈,并露出金屬光澤;焊條使用前應按其說明書要求進行烘焙,重復烘焙不得超過兩次;烘焙后的焊條使用時,應裝入溫度保持在80~110℃的專用保溫筒內,保溫筒應插上電源,隨用隨取。

(4)焊工應配備扁鏟、榔頭、保溫筒、焊條筒、小手電及專用不銹鋼鋼絲刷等工器具,還應配備電磨頭、小銼刀等。

(5)氬氣表應選用氣壓穩定、調節靈活的表計;輸送氬氣管應質地柔軟、耐磨且無漏氣現象。

4.施工工藝流程及操作要點

(1)施工工藝流程 施工準備→焊前預熱→充氬→點焊及氬弧焊打底→焊條電弧焊填充蓋面→焊后熱處理。

(2)操作要點 焊口組對要求:焊口組對時,應對坡口及其內外壁附近15mm范圍內進行清理和打磨,無油漆、水分、油脂及鐵銹,并露出金屬光澤;坡口及附近不能有裂紋等缺陷(可用放大鏡檢查),施焊前還應檢查坡口形狀、尺寸及清潔度;對焊管口端面應與管子中心線垂直,其偏斜度不超過DL/T869—2004的規定要求;焊件組裝時,一般應做到內壁齊平,如有錯口,其錯口值≤1mm;焊口局部間隙過大時,應設法修整到規定尺寸,嚴禁在間隙內加填塞物,可采用堆焊的方法修補坡口;焊接組裝時,應將待焊工件墊置牢固,以防止在焊接過程中產生變形和附加應力。

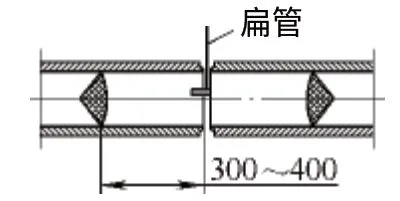

充氬:為防止焊縫根部氧化,焊前應在管內充氬保護。充氬時用可溶紙折疊成圓錐狀,圓錐底面直徑應比鋼管內徑大10mm左右,以坡口軸向中心為基礎,每側300~400mm的位置。為確保充氬質量,可溶紙應加裝兩層,并用漿糊粘住,做成密封氣室。然后將扁管插入焊縫內,充氬流量為20~30L/min,整個焊縫可用膠條或保溫條堵嚴,焊一段撥開一段。向內充氬時,應在感覺氬氣從焊縫間隙輕微返出時,方可焊接(見圖1)。也可用打火機測試氬氣是否充滿。

圖1 坡口充氬

(3)點焊及氬弧焊打底 嚴禁在被焊工件表面引燃電弧、試驗電流或隨意焊接臨時支撐物,高合金材料表面不得焊接對口用夾具。

進行點焊時新用的焊接材料、焊接工藝應同正式施焊時相同,點焊必須由焊工本人進行,嚴禁非專業人員代替。定位焊縫應以15~20mm為宜,厚度≤3mm,定位焊數量≥4點。定位焊完畢后一定要檢查有無錯口,對口間隙是否合適,定位焊縫有無缺陷,如有必須將缺陷磨掉重新定位。點焊完畢,應及時進行打底焊,打底焊接時不允許采用將缺陷部位重新熔化的方法來消除缺陷,打底時送絲一定要均勻,不能靠送絲的力量來突出根部,避免造成根部焊絲未熔夾絲。

氬弧焊打底時焊前預熱溫度為180~200℃,而焊條電弧焊時預熱溫度為200~300℃,這樣當由氬弧焊轉為焊條電弧焊時,中間必須進行再次升溫。SA335P91鋼是一種高合金鋼,其異質接頭焊接時背面也必須進行充氬保護,考慮到打底及次層焊接時均可能造成背面氧化,均需要進行充氬保護;做一層氬弧焊打底時,焊縫強度不夠,在外力作用下容易產生裂紋。基于上述兩種因素的考慮,選擇了雙打底工藝,這樣既確保了充氬的連續性,也保證了焊縫的強度。

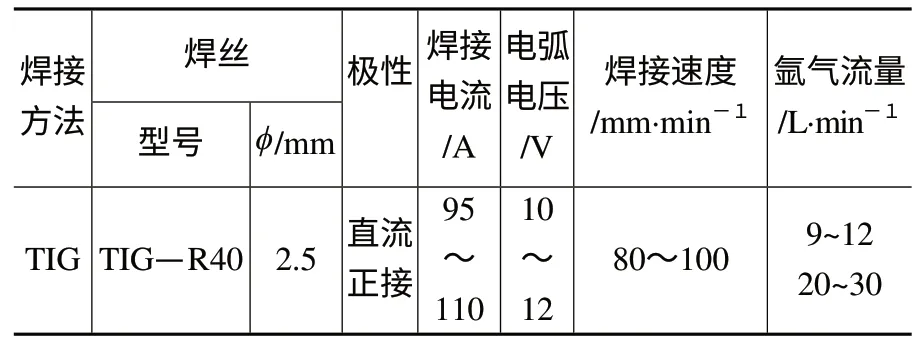

管子焊接時管內不得有穿堂風,氬弧焊打底的焊層厚度≥3mm。采用氬弧焊打底的根層焊縫檢查合格后,應及時進行次層焊縫的焊接,以防止產生裂紋。氬弧焊打底的焊接參數如表1所示。

表1 氬弧焊焊接參數

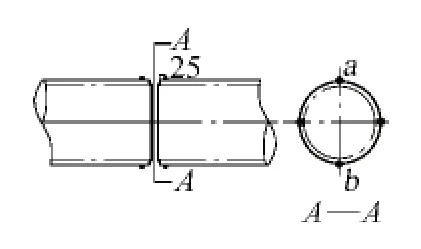

層間溫度控制在200~300℃。為確保焊接過程中的層間溫度,尤其是防止冬季施工焊口溫度下降太快,應利用遠紅外加熱器進行全程溫度控制,在焊口兩邊包好履帶加熱器,以便及時升溫。采用兩根K型熱電偶作為溫度控制元件來監控測溫。熱電偶應在橫焊口對稱布置,吊焊口為上下布置。用鉛絲緊固于坡口管材表面距坡口25mm處,每支熱電偶采用1路控溫加熱線路,熱電偶布置如圖2所示。另外由質檢員手持紅外線測溫槍對每層的層間溫度進行測量,發現溫度超出規定要求,及時通知焊工停止施焊,待層間溫度達到規定要求后再施焊。

圖2 熱電偶布置

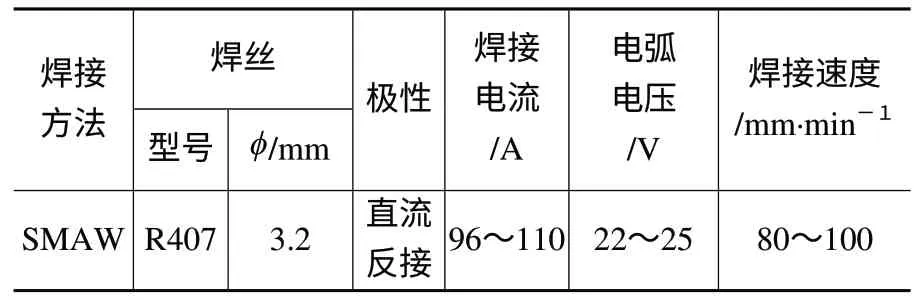

(4)焊條電弧焊填充蓋面 打底完成后,將預熱溫度升至200~300℃,可以開始焊條電弧焊。焊接過程中必須嚴格控制焊接熱輸入,要求焊接熱輸入值<30kJ/cm。這就要求操作中的焊層厚度、焊接速度、焊縫擺動寬度均較為嚴格。焊接時,單層焊道厚度不能超過焊條直徑,焊道寬度不超過焊條直徑的4倍。具體焊接參數如表2所示。

表2 焊條電弧焊填充蓋面焊接參數

由于SA335P91材質的鐵液流動性差,容易產生夾渣、層間未熔合等缺陷,因此加強層間焊渣的清理至關重要。層間焊縫的清理應采用機械打磨的方式,用角磨機或不銹鋼鋼絲刷徹底清理焊渣及飛濺,特別是焊縫接頭處和坡口邊緣處,層間焊縫清理干凈后方可進行次層焊縫的焊接。

層間接頭應相互錯開,為便于層間接頭的熔合良好,可用砂輪機在焊縫接頭處打磨出斜坡,起弧和停弧時均將電弧引在坡口內壁上,收弧時減慢焊接速度,增加填絲,將弧坑填滿。

5.焊后熱處理及焊后檢測

(1)異種鋼焊接過程溫度曲線 如圖3所示。

圖3 SA335P91/10CrMo910異種鋼焊接過程溫度曲線

(2)焊后熱處理 熱處理溫度:720~750℃;熱處理恒溫時間:≥4h;升降溫速度:6250/δ且≤150℃;焊后溫度冷卻至100~120℃時,應立即進行至少1h的恒溫處理,以確保馬氏體轉變完成,降溫過程中,溫度在300℃以下可不再控制。

(3)加熱寬度 從焊縫中心算起,每側不小于管子壁厚的3倍,且≥60mm。

(4)加熱方法 應力求管道內外壁和焊縫兩側溫度均勻,恒溫時在加熱范圍內任意兩側點間的溫度差應<50℃。

(5)保溫寬度 熱處理時的保溫寬度從焊縫中心算起,每側不得小于管子壁厚的5倍,且每側應比加熱器的安裝寬度增加≥100mm。

(6)焊后檢測 焊后焊接接頭無損檢測一次合格率為100%。焊接接頭熱處理完畢做100%硬度測定,焊縫硬度平均值為180~270HBW,硬度值符合標準。做焊縫及兩側熱影響區的金相微觀測定:10CrMo910側熱影響區組織為粒狀貝氏體,焊縫區為柱狀晶分布的粒狀貝氏體,SA335P91側熱影響區組織為回火索氏體+少量粒狀貝氏體,且組織性能良好,如圖4所示。

圖4

6.結語

對SA335P91/10CrMo910異種鋼的焊接,通過選用低匹配的焊條(焊絲),焊接預熱,在焊接過程中嚴格控制層間溫度,選用合適的焊接工藝,焊接后高溫過熱器出口聯箱與主蒸汽管道連接過渡段焊縫外觀質量優良,無損檢測、硬度檢驗及焊縫的力學性能都符合要求,金相組織性能良好,取得了令人滿意的效果。