雙線式干油集中潤(rùn)滑系統(tǒng)原理與故障診斷

馬 寧

(安陽(yáng)鋼鐵集團(tuán)冷軋有限公司條件保障部,河南 安陽(yáng) 455000)

1 引言

對(duì)于相對(duì)運(yùn)動(dòng)的機(jī)構(gòu)而言,任何零件之間的相對(duì)運(yùn)動(dòng)都必然會(huì)產(chǎn)生摩擦和磨損,零件與零件之間必然缺少不了潤(rùn)滑,潤(rùn)滑是零件間減小摩擦、降低或延緩磨損的最直接有效的方法。

集中自動(dòng)干油潤(rùn)滑系統(tǒng)是近幾年發(fā)展比較快的一項(xiàng)技術(shù),集中自動(dòng)潤(rùn)滑系統(tǒng)避免了人工加注時(shí)的各種缺點(diǎn),能夠按照人們預(yù)先的設(shè)定值定時(shí)、定量自動(dòng)加注潤(rùn)滑脂到各潤(rùn)滑點(diǎn),使各潤(rùn)滑點(diǎn)時(shí)刻保持良好的潤(rùn)滑狀態(tài)。集中自動(dòng)潤(rùn)滑不受機(jī)器運(yùn)行與否的限制,可隨時(shí)為通過(guò)管線連接在機(jī)器上的所有潤(rùn)滑點(diǎn)加注潤(rùn)滑脂,對(duì)任何潤(rùn)滑點(diǎn)不會(huì)有遺漏。并且在潤(rùn)滑全過(guò)程可以真正做到零污染,如果集中自動(dòng)潤(rùn)滑系統(tǒng)出現(xiàn)了故障,可以通過(guò)控制系統(tǒng)中對(duì)監(jiān)測(cè)、報(bào)警、和狀態(tài)記憶等功能實(shí)現(xiàn)快速診斷。

目前使用的集中干油潤(rùn)滑系統(tǒng)按其分油方式主要可分為單線集中潤(rùn)滑系統(tǒng)和雙線式集中潤(rùn)滑系統(tǒng)。由于單線式潤(rùn)滑采用的是遞進(jìn)式,供油管線不宜太長(zhǎng),經(jīng)遞進(jìn)分配閥逐個(gè)動(dòng)作順序供油的分配閥的一個(gè)潤(rùn)滑點(diǎn)堵塞該分配閥就不工作了,其他所有分配閥都會(huì)停止工作,故常應(yīng)用于工程機(jī)械、機(jī)床等中小型設(shè)備上。相比單線式潤(rùn)滑,雙線式潤(rùn)滑可承載更高壓力,滿足較大數(shù)量潤(rùn)滑點(diǎn),可用于較長(zhǎng)管線設(shè)備,故常用于冶金、礦山等大型設(shè)備上。

2 雙線潤(rùn)滑系統(tǒng)的組成、特點(diǎn)及工作原理

2.1 雙線潤(rùn)滑系統(tǒng)的組成

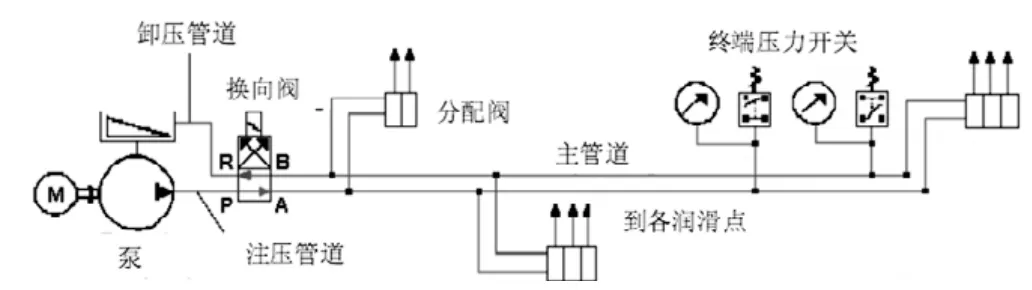

雙線潤(rùn)滑系統(tǒng)主要由泵、換向閥、雙線分配閥、終端壓力開(kāi)關(guān)等4大核心部件組成。

2.2 雙線式潤(rùn)滑系統(tǒng)概述

雙線式潤(rùn)滑系統(tǒng)是集中潤(rùn)滑的一種主要方式。泵通過(guò)換向閥的換向作用,對(duì)兩條主管路交替注油,將潤(rùn)滑脂注入到各分配閥,并通過(guò)分支管路將油脂注入到各潤(rùn)滑點(diǎn)。眾多的分配閥以并聯(lián)方式連接在管路上,由于壓力在管路的沿程損失,理論上油泵至用戶點(diǎn)管路越短的分配閥越先動(dòng)作,故壓差開(kāi)關(guān)應(yīng)安裝在用戶點(diǎn)管路最長(zhǎng)的分配閥之后。

雙線式潤(rùn)滑系統(tǒng)工作示意圖

2.3 雙線式潤(rùn)滑系統(tǒng)的特點(diǎn)

(1)每對(duì)分配閥出口的油量分配可以單獨(dú)調(diào)節(jié)。

(2)如果有一個(gè)潤(rùn)滑點(diǎn)發(fā)生了堵塞或分配閥的一個(gè)出口有堵塞現(xiàn)象,分配閥其他出口不受影響仍然能正常工作。

(3)雙線分配閥的每對(duì)出口都可實(shí)現(xiàn)目測(cè)或電氣監(jiān)控。

(4)由于可以適用超高的系統(tǒng)壓力,因此不會(huì)擔(dān)心采用了較小直徑的潤(rùn)滑管道而造成遠(yuǎn)端潤(rùn)滑點(diǎn)潤(rùn)滑脂無(wú)法加注的發(fā)生,從而可以降低管線使用及安裝成本。

(5)較小直徑的潤(rùn)滑管道其油脂容量也較低,因此管道內(nèi)油脂的流動(dòng)比較大直徑的管道內(nèi)油脂要快,從而很大程度上減小了油脂長(zhǎng)時(shí)間在管道內(nèi)不流動(dòng)而失效的可能性。

(6)管路接頭多維護(hù)量大,某個(gè)潤(rùn)滑點(diǎn)堵塞系統(tǒng)不能檢測(cè)出來(lái),潤(rùn)滑點(diǎn)是否給油到位不易判斷。

2.4 雙線式潤(rùn)滑系統(tǒng)的工作原理

潤(rùn)滑泵輸出的潤(rùn)滑脂經(jīng)過(guò)換向閥交替由兩條主供油管路輸送到雙線分配閥的進(jìn)口,經(jīng)過(guò)雙線分配閥定量分配后送往各個(gè)潤(rùn)滑點(diǎn)。工作過(guò)程中,兩條主管路中管A供送壓力潤(rùn)滑脂,管路B向潤(rùn)滑泵的儲(chǔ)油箱開(kāi)放。雙線分配閥的活塞由系統(tǒng)所供的潤(rùn)滑脂推動(dòng),工作時(shí)一旦管路A內(nèi)的壓力達(dá)到分配閥動(dòng)作所需的壓力,分配閥活塞即動(dòng)作,將定量的潤(rùn)滑脂擠壓到潤(rùn)滑點(diǎn)。分配閥動(dòng)作完成又使管路A內(nèi)的壓力繼續(xù)上升,當(dāng)管路A內(nèi)各處的壓力都超過(guò)分配閥動(dòng)作所需的壓力時(shí),分配閥全部動(dòng)作,系統(tǒng)完成了一次給油過(guò)程。當(dāng)管路A內(nèi)的壓力上升到終端壓力開(kāi)關(guān)動(dòng)作所需的壓力時(shí),壓力開(kāi)關(guān)動(dòng)作,向程序控制器發(fā)出一個(gè)信號(hào),換向閥換向,換向后A、B管路壓力切換,分配閥與上述相反的方向動(dòng)作,當(dāng)壓力開(kāi)關(guān)再次發(fā)出信號(hào),換向閥再次切換供油管路時(shí),系統(tǒng)進(jìn)行了一個(gè)完整的給油循環(huán)。系統(tǒng)中所有潤(rùn)滑點(diǎn)均得到了定量的潤(rùn)滑脂。

3 雙線集中潤(rùn)滑系統(tǒng)的常見(jiàn)故障

3.1 泵壓力上不去

(1)檢查泵體單向閥看是否堵塞或失效;

(2)檢查系統(tǒng)是否存在泄露;

(3)拆卸檢查泵芯是否堵塞或磨損;

(4)拆卸檢查泵單元銷軸是否斷裂;

(5)檢查是否換向閥存在故障。

3.2 泵壓力表指針抖動(dòng)

檢查泵體濾芯堵塞情況及時(shí)清洗。

3.3 系統(tǒng)不換向

(1)是否系統(tǒng)存在泄漏造成系統(tǒng)壓力低;

(2)檢查壓力開(kāi)關(guān)設(shè)定是否壓力過(guò)高;

(3)檢查壓力開(kāi)關(guān)是否失效;

(4)檢查換向閥故障。

3.4 分配閥不動(dòng)作

(1)檢查分配閥是否漏油;

(2)檢查供油管是否有壓力油輸送,潤(rùn)滑點(diǎn)是否堵塞;

(3)分配閥內(nèi)是否進(jìn)入雜質(zhì)使活塞孔拉毛。

4 結(jié)語(yǔ)

對(duì)于根據(jù)現(xiàn)場(chǎng)實(shí)際潤(rùn)滑點(diǎn)數(shù)量、工況條件、設(shè)備重要性以及經(jīng)濟(jì)性基礎(chǔ)上投入使用的雙線集中對(duì)保證系統(tǒng)內(nèi)設(shè)備正常運(yùn)行,延長(zhǎng)設(shè)備壽命,減少維修工時(shí),減少能源消耗,降低生產(chǎn)成本,保障安全,保護(hù)環(huán)境,保證產(chǎn)品質(zhì)量等方面都有不可估量的作用。

[1]設(shè)備潤(rùn)滑基礎(chǔ)[S].冶金工業(yè)出版社,1982.

[2]李寶良,黃新.雙線式干油集中潤(rùn)滑系統(tǒng)的設(shè)計(jì)[J].一重技術(shù),2007(05).