復合彎扭渦輪葉片尾縫的快速建模

張寶源 席 平 楊 炯

(北京航空航天大學 機械工程及自動化學院,北京100191)

1 問題提出

隨著渦輪進口燃氣溫度的不斷提高,為了保證發動機可靠工作,現代渦輪葉片多采用對流、沖擊及氣膜復合冷卻方式[1].相應的冷卻結構包括氣膜孔、尾縫、沖擊孔、擾流肋、擾流柱等,如圖1所示.尾縫是其中的重要組成部分.冷卻氣流從尾縫流出,對后腔內壁和尾緣進行強化對流換熱,還可以吹除葉片后的尾跡渦流及附面層,使渦輪性能得到改善.

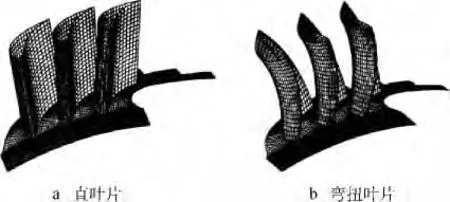

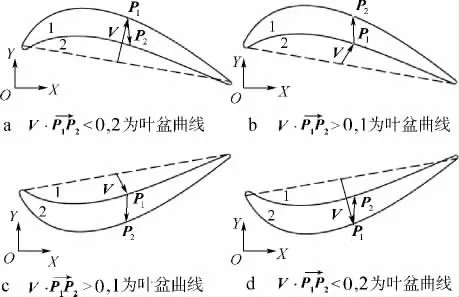

為進一步提高渦輪效率,我國王仲奇院士和前蘇聯費里鮑夫教授在20世紀60年代提出了復合彎扭葉片的概念[2],如圖2所示.其機理主要是通過葉片彎扭改善葉柵流道內的壓力分布,進而改善葉柵根部和頂部流動狀況,以減少徑向、橫向二次流強度,降低端部損失,最終實現渦輪總損失的降低和效率的提高[3].然而先進的氣動外形,也給葉片上尾縫的精確建模帶來了如下困難:①每個尾縫需適應該處葉身的彎扭狀況,為自由曲面特征;②所有尾縫沿曲線排列;③尾縫成組分布,不同組之間的高度和間距不同.

圖1 渦輪葉片主要冷卻結構

圖2 直葉片與彎扭葉片

以上特點使得復合彎扭葉片設計中,手動創建尾縫特征人機交互繁雜,效率低下,同時也不利于實現葉片的自動迭代優化過程.為提高建模效率,許多研究者對渦輪葉片及其冷卻結構的快速建模技術進行了探討:

1)宋玉旺等[4]利用特征造型和參數化建模技術開發了渦輪葉片的快速建模系統;朱謙等[5]提出了基于引導線和最小能量優化的渦輪氣冷葉片伸根建模方法,實現了伸根這一復雜曲面過渡特征的快速建模.但以上研究主要針對直葉片,無法直接用來解決彎扭葉片中尾縫的建模問題.

2)Koini等[6]使用一條 NURBS 曲線表示整個葉身截面,并可按照任意形式的積疊規律構建葉片三維模型,可適用于彎扭葉片建模;Pérez-Arribas等[7]分別使用 rake distance,twist angle 和skew angle參數表征各葉身截面的彎扭掠程度,進而構建風機葉片模型;田慶等[8]根據彎扭葉片特點,提出了一種葉身截面線光滑拼接方法和葉身曲面放樣方法.但以上研究主要針對葉身造型,對尾縫等冷卻結構未做討論.

3)Martin[9]建立了包含參數化建模、流-熱耦合分析及優化設計的渦輪葉片設計系統,虞跨海等[10-11]使用數學解析多項式與特征造型技術相結合的方法實現葉片及冷卻結構建模,進而對渦輪冷卻葉片進行了多學科優化設計.但以上研究著重于分析、優化環節,對尾縫的建模未作詳細描述.

因此,本文對復合彎扭葉片中尾縫的快速建模技術進行了研究.首先對尾縫的幾何特點進行分析,提出了建模的總體方案.之后分別討論了尾縫工具體及尾縫窗口的快速建模方法.最后在Siemens UG平臺上開發了渦輪冷卻葉片尾縫建模程序,驗證了本文所提出方法的有效性.

2 復合彎扭渦輪葉片尾縫特征分析

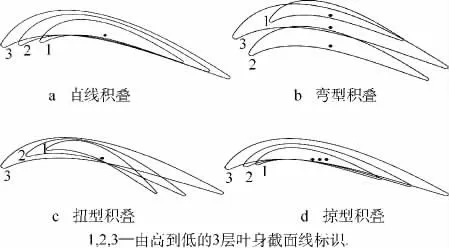

渦輪葉片葉身一般由多條二維葉身截面線積疊而成,使用以各葉身截面線為等參數線的NURBS曲面表示[12].葉身的彎扭狀況由截面線的積疊方式決定,如圖3所示.復合彎扭葉片是其中彎、扭、掠型積疊方式的組合.

圖3 葉身截面線積疊方式

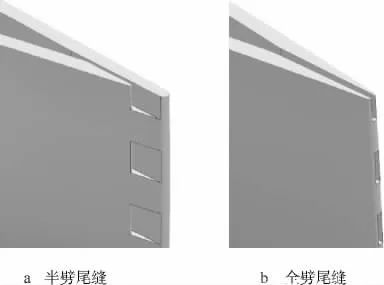

尾縫位于渦輪葉片尾緣,由一系列貫通葉身內外的窗口組成.按照窗口所開位置不同,可分為半劈尾縫和全劈尾縫,前者窗口開在尾緣葉盆一側,后者則直接開在尾緣上,如圖4所示.本文僅針對半劈尾縫進行討論,全劈尾縫的快速建模方法可類似得出.

圖4 尾縫的兩種結構形式

與復合彎扭葉片相適應的尾縫具有如下3個建模難點:①每個尾縫需適應該處葉身的彎扭狀況,為自由曲面特征;②所有尾縫沿曲線排列;③尾縫成組分布,不同組之間的高度和間距不同.

其中,難點①決定了尾縫無法使用預先建立標準特征,再按需導入的派生式建模方法;難點②使得無法通過CAD軟件已有的直線、圓周陣列方式創建尾縫序列;難點③意味著需要設計合適的數據結構存儲多組不同規格尾縫的信息.

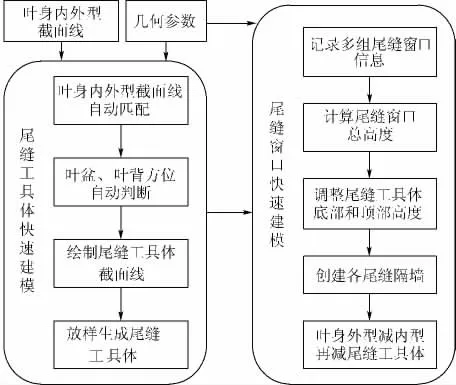

因此,本文采用創成式參數化建模方法,實現復合彎扭渦輪葉片尾縫的快速建模,總體方案如圖5所示.

圖5 尾縫的建模總體方案

根據相匹配的葉身截面線繪制尾縫工具體截面線,再放樣得到尾縫工具體,使得尾縫工具體以及在此基礎上創建的尾縫窗口具有與葉身相同或相近的彎扭狀況,從而解決了建模難點①.因為各尾縫窗口由隔墻剪裁尾縫工具體而成,所以不需要使用直線、圓周陣列方式生成,從而解決了建模難點②.通過使用自定義的數據結構記錄各組窗口的幾何參數,可以方便地創建多組不同規格的尾縫窗口,并便于后續修改,從而解決了建模難點③.

以下詳細介紹過程中的建模步驟和相關算法.

3 尾縫工具體的快速建模方法

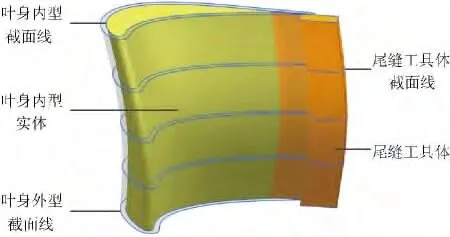

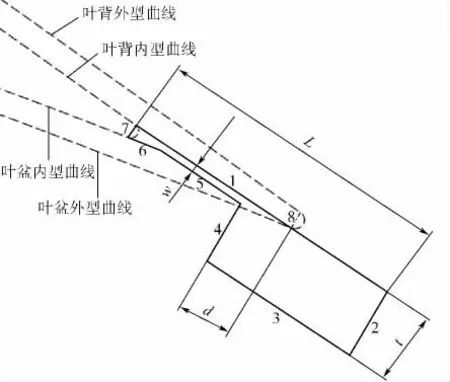

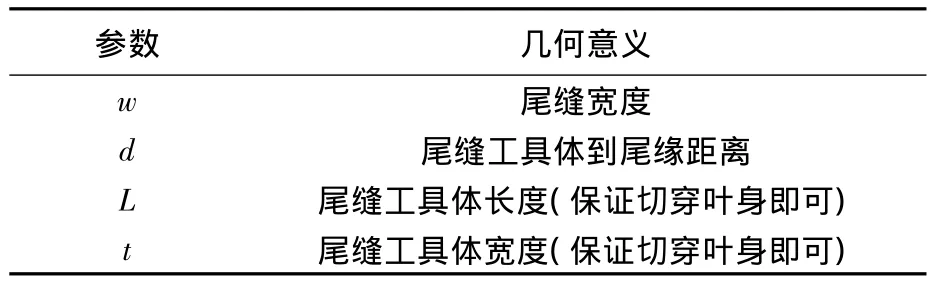

尾縫工具體由多層截面線放樣而成,如圖6所示.各層截面線示意圖如圖7所示,其中實線為尾縫工具體截面線,由首尾相連的7條直線段構成,分別用序號1~7表示;雙點劃線為輔助直線,用序號8表示;虛線為徑向高度相匹配的葉身內外型截面線(包括葉盆、葉背及尾緣圓弧).尾縫工具體截面線的幾何參數和約束關系如表1、表2所示.

圖6 尾縫工具體建模

圖7 尾縫工具體截面線示意圖

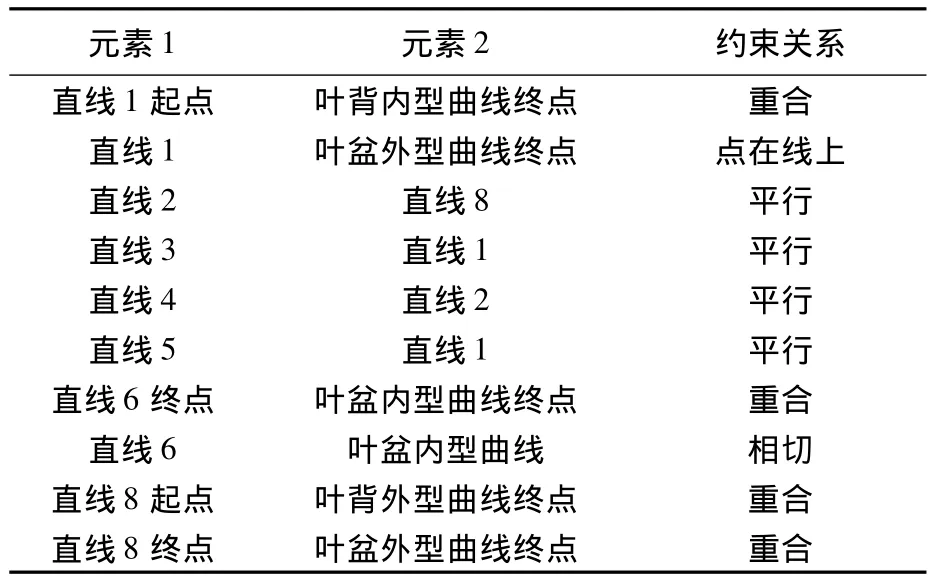

表1 尾縫工具體截面線幾何參數

表2 尾縫工具體截面線約束關系

根據用戶輸入的幾何參數值,按照以上約束關系創建各層截面線,再對各層截面線放樣即可完成尾縫工具體的建模.

在使用程序進行尾縫工具體快速建模過程中,有兩個問題需要解決:①葉身內、外型截面線數目可能不同,并且有在徑向高度上相互錯開的情況,如何自動尋找徑向高度相匹配的葉身內、外型截面線?②對于半劈尾縫,窗口需要開在葉盆一側,如何讓計算機根據葉身截面線的幾何特點自動判斷哪一邊是葉盆曲線?

3.1 葉身內外型截面線自動匹配算法

由于局部加密或精簡等原因,葉身內、外型截面線數目可能不同,并且有在徑向高度上相互錯開的情況,如圖8所示.實現葉身內外型截面線按徑向高度自動匹配是繪制尾縫工具體截面線的前提.

圖8 葉身內外型截面線分布情況示例

本文提出的葉身內外型截面線自動匹配算法如下.

1)使用冒泡排序法分別對葉身外型截面線和葉身內型截面線按Z坐標由大到小的順序進行排序,并將排序后的截面線標識依次分別存放在數組Out_Array和In_Array中,記其中元素的數量分別為no和ni;

2)用整數r表示已匹配的葉身內外型截面線數,置r=0;用布爾型數組flag[no]表示各外型截面線是否已匹配,置數組中所有元素為false;用數組 M_In_Array[ni]和 M_Out_Array[no]分別記錄相匹配的葉身內、外型截面線標識,置數組中所有元素為空;

對 i=1,2,…,ni,執行3)~6):

3)獲取In_Array中第i條內型截面線的Z坐標,記為zi;

對j=1,2,…,no,執行4)~6):

4)若flag[j]為true,則直接執行下一輪 j循環,否則執行5);

5)獲取Out_Array中第j條外型截面線的Z坐標,記為zo;若|zi-zo|>ε(ε為一個很小的正實數,比如10-5),則直接執行下一輪j循環,否則執行6);

6)r=r+1,置 M_In_Array[r]為 In_Array[i],置 M_Out_Array[r]為 Out_Array[j],置 flag[j]為true,跳出j循環,執行下一輪i循環.

輸出結果:r為相匹配的葉身內外型截面線數,M_In_Array數組的前r項為匹配的內型截面線標識,M_Out_Array數組的前r項為匹配的外型截面線標識.且兩組曲線均按Z坐標由大到小順序排列.

以圖8中所示情況為例,內型截面線共8條,外型截面線共9條,按照以上算法找到匹配的內、外型截面線共6組,與實際情況相符.

3.2 葉盆、葉背曲線方位判斷算法

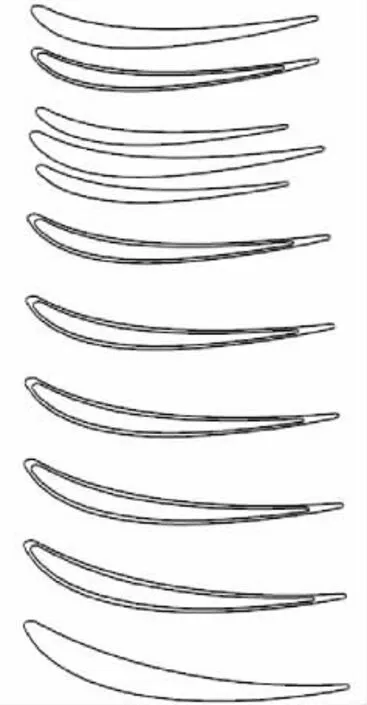

葉身截面線存在向Y軸正向或負向兩種彎曲方式.判斷哪一邊是葉盆曲線后才能決定尾縫窗口的朝向.

本文提出的葉盆葉背曲線方位判斷算法如下:

1)從待判斷的兩條曲線中任取一條記為曲線1,另一條記為曲線2;

2)取曲線1的起點Ps和終點Pe,求兩者的中點Pm=(Ps+Pe)/2,取曲線1的弧長中點P1(對于參數化較均勻的曲線取其參數域中點即可),令矢量

3)取曲線2 的弧長中點 P2,若則曲線1為葉盆曲線,曲線2為葉背曲線;否則,曲線2為葉盆曲線,曲線1為葉背曲線.

按照葉身截面線實際彎曲方式和曲線1的選取方法不同,可分為4種情況,如圖9所示,均可由以上算法得出正確的判斷結果.

圖9 葉盆、葉背曲線方位判斷的4種情況

判斷出葉盆、葉背曲線方位后,便可決定尾縫窗口的朝向.設葉盆外型曲線終點為Pep,葉背外型曲線終點為Peb,則在圖7中,繪制完直線1后,從直線 1 終點開始,沿方向,繪制直線 2,即可保證尾縫窗口開在葉盆一側.

4 尾縫窗口的快速建模方法

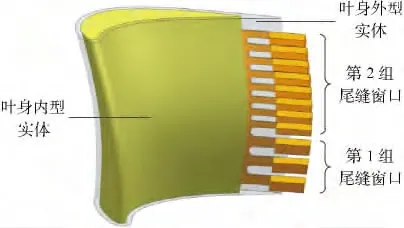

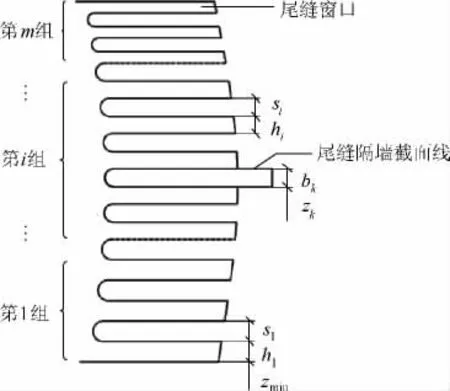

根據用戶輸入的各組尾縫窗口幾何參數,首先由窗口總高度,調整尾縫工具體底部和頂部的高度,再創建若干隔墻,對尾縫工具體進行剪裁,即可得到尾縫窗口序列,如圖10所示.

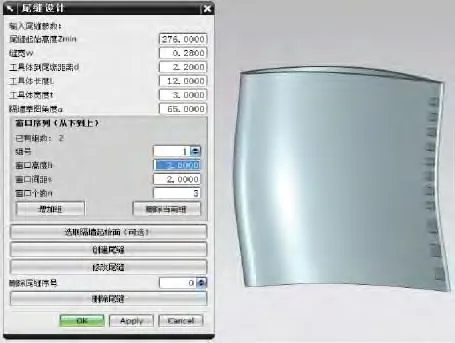

尾縫窗口可能分為若干個組,不同組之間的高度和間距不同.用兩個數組分別順序存儲各個尾縫窗口的高度和間距雖然未嘗不可,但是在后續參數調整過程中,必須逐個修改,比較繁瑣.本文使用數組n存儲每組內尾縫窗口個數,數組h存儲每組尾縫窗口的高度,數組s存儲每組尾縫窗口的間距.例如對于圖11所示的多組不同規格尾縫窗口,上述3個數組中記錄的數據如圖12所示.

圖10 創建尾縫窗口

圖11 多組不同規格尾縫窗口的示意圖

圖12 多組尾縫窗口信息的記錄方法

這樣的記錄方式既方便后續尾縫窗口的整組修改,又起到了壓縮數據的作用.

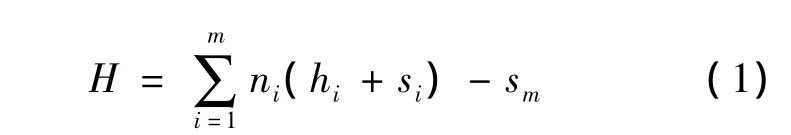

設尾縫窗口共有m組,則所有尾縫窗口的總高度為

判斷第k個尾縫窗口在哪一組的方法:將數組n中的元素從第1個開始累加,當累加和sum≥k時,取出最后累加的元素的下標i,即為該窗口所在的組號ik.

記上述過程為ik=f(k).對于第k個尾縫隔墻,其高度bk恰為第k個與第k+1個尾縫窗口的間距,其Z方向位置zk為前k個尾縫窗口的高度、間距之和.設第1個尾縫窗口的Z方向位置為 zmin,則

所以,首先將尾縫工具體底部高度調整為zmin,并將頂部高度調整為zmin+H,再按照式(2)、式(3)計算所得參數分別創建各尾縫隔墻,對尾縫工具體進行剪裁,即可得到符合用戶輸入參數的尾縫窗口序列.最后用葉身外型實體依次與葉身內型實體和尾縫工具體布爾求差,即可得到尾縫特征.

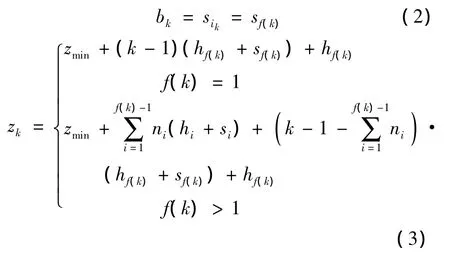

5 尾縫快速建模的程序實現

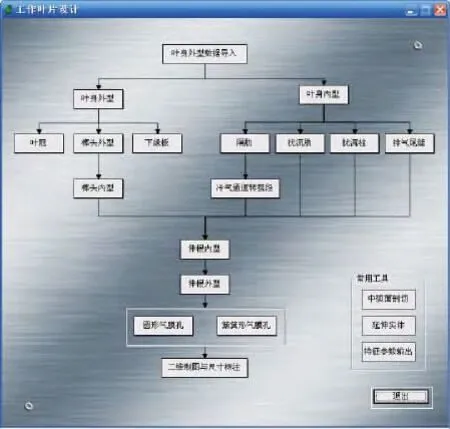

以上述研究工作為基礎,課題組在Siemens UG NX 7.5平臺上,使用UG Open API工具開發了尾縫快速建模程序,界面及建模實例如圖13所示;并將程序嵌入到“渦輪氣冷葉片快速建模系統”中,系統界面如圖14所示,可實現葉身外型、葉身內型(等壁厚、變壁厚)、葉冠、榫頭內外型、緣板、隔肋、擾流柱、擾流肋、尾縫、冷氣通道轉接段、伸根內外型、氣膜孔(圓型、簸箕型)等10余種結構特征的快速建模和快速修改,并已在某設計所得到初步應用.

圖13 復合彎扭葉片尾縫建模程序及實例

圖14 渦輪氣冷葉片快速建模系統界面

6 結論

本文對復合彎扭渦輪葉片和尾縫特征進行了分析,提出了包含創建尾縫工具體和創建尾縫窗口過程的創成式尾縫快速建模方法和相關算法,解決了復合彎扭葉片中各尾縫建模難點:需適應該處葉身彎扭狀況;沿曲線排列;成組分布,不同組之間的高度和間距不同等.根據以上研究工作,開發了尾縫快速建模程序,驗證了本文所提出方法的有效性.

本文提出的方法實現了復合彎扭葉片中尾縫的快速建模和快速修改,提高了設計質量和設計效率,并為渦輪葉片尾縫等冷卻結構的CAE分析及優化設計過程提供了基礎.后續研究可著眼于知識驅動的渦輪葉片結構建模以及CAE分析模型快速生成技術.

References)

[1]倪萌,朱惠人,裘云,等.航空發動機渦輪葉片冷卻技術綜述[J].燃氣輪機技術,2005,18(4):25 -33 Ni Meng,Zhu Huiren,Qiu Yun,et al.Review of aero-turbine blade cooling technologies[J].Gas Turbine Technology,2005,18(4):25-33(in Chinese)

[2]王仲奇,鄭嚴.葉輪機械彎扭葉片的研究現狀及發展趨勢[J].中國工程科學,2000,2(6):40 -48 Wang Zhongqi,Zheng Yan.Research status and development of the bowed-twisted blade for turbomachines[J].Engineering Science,2000,2(6):40 -48(in Chinese)

[3]王雷,胡松巖.動力渦輪彎扭導向葉片的設計[J].航空發動機,2001(4):6-10 Wang Lei,Hu Songyan.Design of the bowed-twisted guided blade in power turbine[J].Aero Engine,2001(4):6 - 10(in Chinese)

[4]宋玉旺,席平.基于特征造型技術的渦輪葉片參數化設計[J].北京航空航天大學學報,2004,30(4):321 -324 Song Yuwang,Xi Ping.Parametric design of turbine blade based on feature modeling[J].Journal of Beijing University of Aeronautics and Astronautics,2004,30(4):321 -324(in Chinese)

[5]朱謙,寧濤,席平.基于引導線的渦輪氣冷葉片伸根建模方法[J].北京航空航天大學學報,2012,38(8):1085 -1089 Zhu Qian,Ning Tao,Xi Ping.Root extending section of turbine blade modeling method based on guide curves[J].Journal of BeijingUniversityofAeronauticsand Astronautics,2012,38(8):1085-1089(in Chinese)

[6]Koini G N,Sarakinos S S,Nikolos I K.A software tool for parametric design of turbomachinery blades[J].Advances in Engineering Software,2009,40(1):41 -51

[7]Pérez-Arribas F,Trejo-Vargas I.Computer-aided design of horizontal axis turbine blades[J].Renewable Energy,2012,44:252-260

[8]田慶,莫蓉,夏禹,等.航空發動機葉片CAD造型方法[J].航空制造技術,2007(2):78-81 Tian Qing,Mo Rong,Xia Yu,et al.CAD modeling method for aeroengine blade[J].Aircraft Manufacturing Technology,2007(2):78-81(in Chinese)

[9]Martin T J.Computer-automated multi-disciplinary analysis and design optimization of internally cooled turbine blades[D].University Park:The Pennsylvania State University,2001

[10]虞跨海,李立州,岳珠峰.基于解析及特征造型的渦輪冷卻葉片參數化設計[J].推進技術,2007,28(6):637 -640 Yu Kuahai,Li Lizhou,Yue Zhufeng.Parametric design for cooling turbine blades based on analytic and feature modeling[J].Journal of Propulsion Technology,2007,28(6):637 - 640(in Chinese)

[11]Yu K,Yue Z,Wang J.Parametric modeling and multidisciplinary design optimization of 3-D internally cooled turbine blades[R].AIAA-2007-7719,2007

[12]Hoschek J,Müller R.Turbine blade design by lofted B-spline surfaces[J].Journal of Computational and Applied Mathematics,2000,119(1/2):235 -248