濕法研磨制備納米氧化鋅顆粒的工藝條件優(yōu)化

萬志友,王春維,祝愛俠

(武漢輕工大學(xué)動(dòng)物營養(yǎng)與飼料科學(xué)湖北省重點(diǎn)實(shí)驗(yàn)室,湖北武漢430023)

研究表明,納米氧化鋅不僅具有普通氧化鋅的作用特點(diǎn),而且還具有納米材料的特性。納米氧化鋅作為飼料添加劑替代普通氧化鋅,不僅降低飼料成本,還可減少環(huán)境污染(潘寶海,2005;王建輝和呂武興,2003)。

目前納米氧化鋅的制備方法主要為:從小到大的化學(xué)合成法和從大到小的機(jī)械粉碎法。化學(xué)合成法得到的產(chǎn)品有很多弊端,例如,產(chǎn)品純度不高、粒度分布不均勻、生產(chǎn)成本較高、分離純化工藝復(fù)雜等(崔小明和陳天舒,2010)。因此,有必要探索一種通過機(jī)械粉碎制備納米氧化鋅的方法。

作為一種廣泛應(yīng)用的超細(xì)研磨方法,濕法研磨采用大量的攪拌研磨介質(zhì)(如氧化鋯)來剪切處理樣品,可減小其在溶劑中的粒徑(Liimatainen等,2011)。本研究對濕法研磨制備氧化鋅納米顆粒的最佳工藝條件進(jìn)行初步探討。

1 材料與方法

1.1 試驗(yàn)材料 氧化鋅原樣:武漢輕工大學(xué)飼料廠自產(chǎn)。

1.2 主要儀器設(shè)備 實(shí)驗(yàn)室臥式砂磨機(jī)LMZ0.5C(上海耐弛機(jī)械儀器有限公司);激光粒度分析儀(美國microtrac公司);納米粒度及Zeta電位儀Zetasizer nano ZS(英國馬爾文儀器有限公司);場發(fā)射掃描電子顯微鏡 (日立 S-4800,日本日立株式會(huì)社);X射線衍射儀 D8(德國布魯克AXS有限公司)。

1.3 試驗(yàn)設(shè)計(jì) 采用單因素試驗(yàn)設(shè)計(jì),研究氧化鋅懸浮液濃度、轉(zhuǎn)軸轉(zhuǎn)速、粉碎時(shí)間3個(gè)因素對粉碎效果的影響,以研磨后氧化鋅的粒徑大小為評價(jià)指標(biāo),篩選出最佳工藝條件。然后按照最佳研磨工藝生產(chǎn)一批樣品,將研磨后樣品和原始樣品分別做掃描電鏡和XRD,觀察研磨前后氧化鋅的形態(tài)變化和晶型的變化。

1.4 測定指標(biāo)及方法

1.4.1 粒徑 微米顆粒和納米顆粒的粒徑分布分別用激光粒度分析儀(美國Microtrac公司)和納米粒度及Zeta電位儀 (英國馬爾文儀器有限公司)測定。在測量之前,粉碎前后的樣品懸浮液用去離子水稀釋。

1.4.2 掃描電鏡 氧化鋅顆粒的形態(tài)特征使用場發(fā)射掃描電子顯微鏡(日本日立株式會(huì)社)進(jìn)行表征,測量前將樣品噴灑金粉使其導(dǎo)電。

1.4.3 XRD 氧化鋅的晶型使用X射線衍射儀(德國布魯克AXS有限公司)進(jìn)行測試,測試前將樣品進(jìn)行烘干處理。

2 結(jié)果與討論

2.1 氧化鋅研磨工藝條件的分析

2.1.1 懸浮液濃度對產(chǎn)品粒度的影響 在研磨機(jī)轉(zhuǎn)軸轉(zhuǎn)速為2600 r/min,研磨時(shí)間為1 h時(shí),考察不同懸浮液濃度對產(chǎn)品的粒度的影響,結(jié)果見圖1。

圖1 懸浮液濃度對氧化鋅粒徑的影響

氧化鋅研磨時(shí),懸浮液濃度不同會(huì)影響到粉碎的效果,導(dǎo)致氧化鋅顆粒粒徑的不同。在以水為分散劑的條件下,分別以0.5%、1%、1.5%和2%的濃度研磨1 h。研磨過程中,發(fā)現(xiàn)濃度為2%的樣品在機(jī)器運(yùn)行幾分鐘后出現(xiàn)進(jìn)料不暢、流動(dòng)性變差、循環(huán)速度變慢的現(xiàn)象,導(dǎo)致砂磨機(jī)的泵不能正常工作;濃度為1.5%的樣品在研磨階段的后期出現(xiàn)了同樣的現(xiàn)象,其他兩個(gè)濃度的樣品研磨過程一切正常。因此,懸浮液的濃度既不能過高也不能過低,濃度過高影響了機(jī)器的正常運(yùn)行,對機(jī)器產(chǎn)生不良影響;濃度過低不能充分利用設(shè)備進(jìn)行工作,浪費(fèi)了資源和時(shí)間。由圖1可見,懸浮液濃度為1%時(shí)粒徑最小。故確定最佳濃度為1%。

2.1.2 研磨時(shí)間對產(chǎn)品粒度的影響 在研磨機(jī)轉(zhuǎn)軸轉(zhuǎn)速為2600 r/min,懸浮液濃度為1%的條件下,考察不同研磨時(shí)間對產(chǎn)品粒徑的影響,結(jié)果見圖2。

圖2 研磨時(shí)間對產(chǎn)品粒徑的影響

研磨時(shí)間是影響氧化鋅產(chǎn)品粒徑的重要因素。為了研究研磨時(shí)間與粒徑的關(guān)系,在以水為分散劑的條件下進(jìn)行研磨,分別在0.5、1、1.5、2 h取樣,測其粒徑。由圖2可見,研磨至0.5 h,氧化鋅粒徑急速下降,前1 h內(nèi)氧化鋅粒徑隨時(shí)間的延長呈下降趨勢,且變化較為明顯。而從1 h到2 h氧化鋅粒徑反而有所升高。這可能因?yàn)檫^度研磨使得氧化鋅顆粒表面電荷發(fā)生變化,出現(xiàn)的團(tuán)聚現(xiàn)象,產(chǎn)生二次粒子,增加了顆粒的粒徑。隨著研磨時(shí)間的延長還造成能耗的增加,浪費(fèi)了能源,由此得出最佳研磨時(shí)間為1 h。

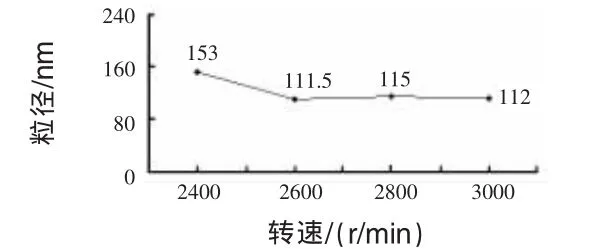

2.1.3 轉(zhuǎn)軸轉(zhuǎn)速對產(chǎn)品粒度的影響 在懸浮液濃度為1%,研磨時(shí)間為1 h的條件下,考察不同轉(zhuǎn)軸轉(zhuǎn)速對產(chǎn)品粒徑的影響,結(jié)果見圖3。

圖3 轉(zhuǎn)軸轉(zhuǎn)速對氧化鋅粒徑的影響

研磨機(jī)的轉(zhuǎn)軸轉(zhuǎn)速直接影響到氧化鋅顆粒在粉碎室中所受到的研磨力,從而影響到最終產(chǎn)品的粒度,所以有必要研究轉(zhuǎn)軸轉(zhuǎn)速對氧化鋅粒度的影響。由圖3可知,轉(zhuǎn)速從2400 r/min增加到2600 r/min后氧化鋅的粒徑有較明顯的下降趨勢,但轉(zhuǎn)速再從2600 r/min增加到3000 r/min得到的氧化鋅粒度無明顯變化。這種現(xiàn)象可能是因?yàn)樵谵D(zhuǎn)速達(dá)到2600 r/min時(shí),已經(jīng)可以將氧化鋅充分研磨,氧化鋅顆粒已能夠較好的分散在水介質(zhì)中,并且在轉(zhuǎn)速達(dá)到3000 r/min時(shí),機(jī)器產(chǎn)生了非正常的運(yùn)轉(zhuǎn)聲音,可能是由于轉(zhuǎn)速太大研磨機(jī)的軸承過度摩擦產(chǎn)生的,這不利于機(jī)器保養(yǎng)和維護(hù)。因此選取最佳研磨機(jī)轉(zhuǎn)軸轉(zhuǎn)速為 2600 r/min。

2.1.4 最佳工藝條件下產(chǎn)品粒徑 由以上單因素試驗(yàn)可知,制備納米氧化鋅的最佳工藝條件為懸浮液濃度1%;研磨時(shí)間1 h;轉(zhuǎn)軸轉(zhuǎn)速2600 r/min。在此條件下制備的氧化鋅顆粒粒徑為121 nm。

2.2 電鏡結(jié)果 在最佳工藝條件下生產(chǎn)一批氧化鋅樣品,通過噴霧干燥的方法使?jié)駱赢a(chǎn)品成為干粉末。將通過研磨和噴霧干燥得到的干樣和粉碎前的干樣分別進(jìn)行掃描電鏡觀察,結(jié)果可知,研磨前氧化鋅顆粒大小不均勻,有較小顆粒吸附在大顆粒表面,且總體粒徑較大;研磨后氧化鋅顆粒大小較均勻,粒徑基本在100 nm左右,且分散效果較好。說明通過機(jī)械研磨可以得到合格的納米氧化鋅產(chǎn)品。

2.3 XRD結(jié)果 將研磨前后氧化鋅顆粒的XRD圖譜進(jìn)行對比。可知,研磨前后氧化鋅顆粒的晶型未發(fā)生改變,均是六方晶系,說明研磨作用不會(huì)改變氧化鋅的化學(xué)特性,即運(yùn)用研磨的方法生產(chǎn)納米氧化鋅顆粒是可行的。

3 結(jié)論

3.1 經(jīng)試驗(yàn)研究得到利用研磨機(jī)生產(chǎn)納米氧化鋅顆粒的最佳工藝條件:懸浮液濃度1%,研磨時(shí)間1 h,轉(zhuǎn)軸轉(zhuǎn)速2600 r/min。

3.2 電鏡結(jié)果和XRD結(jié)果表明,通過機(jī)械研磨的方法可以生產(chǎn)出合格的納米氧化鋅產(chǎn)品。本試驗(yàn)結(jié)果對納米氧化鋅的生產(chǎn)有一定的指導(dǎo)意義。

[1]崔小明,陳天舒.納米氧化鋅的制備及表面改性技術(shù)進(jìn)展[J].橡膠科技市場,2010,8(13):9 ~ 13.

[2]潘寶海.納米氧化鋅在畜禽養(yǎng)殖中的應(yīng)用[J].中國飼料,2005,16:13~15.

[3]王建輝,呂武興.納米氧化鋅在動(dòng)物營養(yǎng)中的應(yīng)用前景[J].飼料廣角,2003,18:21 ~ 23.

[4]Liimatainen H,Sirvi? J,Happala A,et al.Characterization of highly accessible cellulose microfibers generated by wet stirred media milling[J].Carbohydrate Polymers,2011,83:2005 ~ 2010.