外凸臺內齒圈件成形過程數值模擬效率影響因素正交試驗分析

2014-12-25 08:30:12練毅孫美艷倪剛

機械工程師

2014年12期

關鍵詞:分析

練毅, 孫美艷, 倪剛

(江海職業技術學院機電系,江蘇揚州225000)

0 引言

隨著計算機技術的快速發展,有限元技術在工程設計和分析中得到了廣泛的應用,并構成了計算機輔助工程技術的核心。鍛件的鍛壓成形過程是一個非常復雜的彈塑性大變形過程,很難用準確的數學關系式來進行描述[1-2]。采用Deform-3D軟件對大變形生產工序進行模擬分析和優化,對鍛件生產能起有效的指導作用。

外凸臺內齒圈件主要在汽車發動機行星減速電機中使用,要求具備抗沖擊、抗疲勞、輕量化和傳遞大扭矩等特性,如圖1。

圖1 外凸臺內齒圈件反擠壓試件

為了研究數值模擬效率,應用正交實驗法對本例中的仿真過程進行研究,以凸模在Z軸(運動模具的軸向)所受的載荷為研究指標,分析Deform-3D在不同的步長、網格數和網格重劃分度下計算的速度,從而找到這3個因素對數值模擬效率的影響力大小,為數值模擬參數優化設置提供依據。

1 外凸臺內齒圈件有限元模型的建立

1.1 外凸臺三維幾何模型的建立

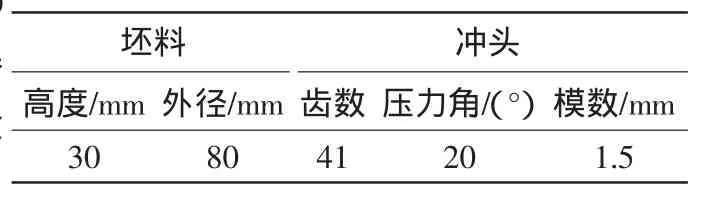

在UG/NX環境下,通過三維建模,分別完成坯料、模具和沖頭的三維實體幾何建模。幾何參數設置如表1所示。凸模、毛坯和凹模三維模型如圖2所示。

1.2 工藝參數的選擇

以STL格式導入Deform-3D軟件的前處理器中,工藝參數設置如表2所示。

表1 外凸臺內齒圈件幾何參數

1.3 數值模擬軟件參數的選擇

采用剪切摩擦模型。工件材料選用steel(1045),采用 Deform 中自帶的材料本構關系。由于是冷擠壓,摩擦因數為0.12。

取模型的1/3為研究對象。……

登錄APP查看全文

猜你喜歡

現代畜牧科技(2021年9期)2021-10-13 06:39:14

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

電子制作(2018年18期)2018-11-14 01:48:24

山東工業技術(2016年15期)2016-12-01 05:31:22

當代經濟研究(2016年5期)2016-12-01 03:12:05

現代農業(2016年5期)2016-02-28 18:42:46

出版與印刷(2016年3期)2016-02-02 01:20:11

財經界(學術版)(2015年20期)2015-12-23 09:20:13

中國中醫藥現代遠程教育(2014年11期)2014-08-08 13:23:44

華北水利水電大學學報(社會科學版)(2014年3期)2014-04-16 04:38:31