雷達同軸線故障機理分析及優化?

宋為民,席廣輝,袁曉明,陳 宏,彭 偉,曹國光

(1.中國電子科技集團公司第三十八研究所,安徽合肥230088; 2.安徽博微長安電子有限公司,安徽六安237010)

0 引言

雷達同軸線屬于TEM波(橫向電磁波)傳輸線,是一種由內、外導體構成的雙導體傳輸線。因具有頻帶寬、損耗低、尺寸小、與微帶電路連接方便等特點,廣泛應用于雷達功率傳輸系統中。同軸線按結構形式可分為兩種:軟同軸線和硬同軸線。同軸線的外導體是金屬管,內導體一般為金屬管或實心導體,內、外導體間的介質是空氣,內、外導體用介質材料實現支撐[1]。同軸線連接接頭分為插接頭和平接頭,雷達主要采用插接頭形式,插接頭是指內導體一個做成插芯,另一個做成插孔,通過插芯和插孔連接。外導體則通過螺紋或卡口連接[2]。

1 雷達饋線組成

饋線系統的功能主要是把發射機的輸出功率有效地傳輸到天線陣面上,它是電磁波能量的傳輸通道。

為了實現雷達的空間掃描要求,還要設計一種鉸鏈,它除了能傳輸電磁波能量以外,還必須要能夠進行360°旋轉,以完成雷達天線陣面的旋轉、翻轉等機械功能。這種鉸鏈的設計主要是利用四分之一波長的空氣間隙,來保證既可傳輸信號又能旋轉的功能。按照鉸鏈所實現的功能,一般把它分為方位鉸鏈和俯仰鉸鏈兩種。方位鉸鏈主要用于實現天線在水平面上360°旋轉,而俯仰鉸鏈則用于實現天線陣面的翻轉,以便于雷達進行舉升、運輸和維修。

另外,為了檢測發射機輸出及反射功率的大小,一般需設計同軸耦合器,以掌握同軸線系統及發射系統在高功率狀態下的工作情況。

采用了同軸線系統的雷達,同軸線系統組成較長,從發射功分網絡到陣面合成網絡,要連接十幾乃至幾十根同軸線,不可避免地要分段和彎曲,典型傳輸通道如圖1所示。

圖1 雷達饋線組成框圖

2 同軸線典型故障

同軸線故障主要是插孔處斷裂和熔化,斷口表面有黑色物質覆蓋,局部可以看到因電弧而留下的燒蝕痕跡,如圖2所示。

圖2 失效樣品

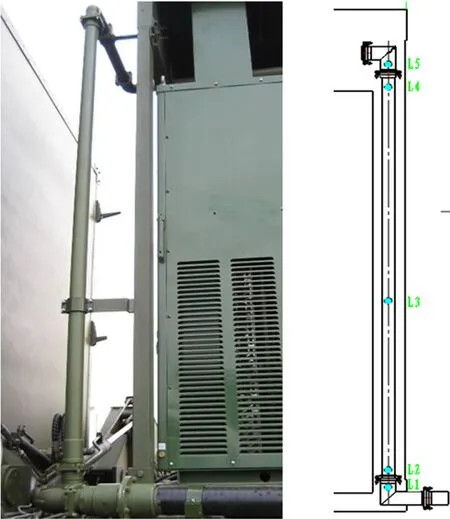

例如,某型號雷達使用過程中,發現雷達同軸線出現打火問題,打火部位為同軸線及同軸線彎頭部分,如圖3、圖4所示,故障主要出現在長度超過1 000 mm的同軸線和與其相鄰同軸線彎頭上。該型號雷達同軸線連接形式為插接頭形式。

本文針對雷達同軸線出現的打火故障,從失效機理分析,有針對性地提出了優化設計要點,并進行了相關驗證,證明了解決措施的正確有效。

圖3 同軸線打火

圖4 雷達同軸線示意圖

3 失效機理分析

電接觸失效是同軸線插接頭失效的主要形式。在正常的工作條件下,造成同軸線插接頭失效,即決定同軸線插接頭工作壽命的主要原因是接觸壓力減小、微動磨損和表面膜層的生長,而影響接觸壓力、微動磨損和表面膜層變化的主要因素是振動和環境溫度[3]。同軸線打火主要是由各種原因造成的傳輸效率下降,能量轉換成熱能,當熱能超過系統承受能力時,就會產生不可逆的損壞。

3.1 電阻

從微觀角度分析,任何光滑的表面都是凹凸不平的。兩個接點接觸時,不可能是整個接觸面接觸,實際接觸面分為兩部分:一部分是金屬與金屬的直接接觸,另一部分是通過界面氧化而形成氧化膜、有機氣體吸附膜或塵埃等所形成的沉積膜而相互接觸。對接觸件而言,總接觸電阻R由3部分組成,可用式(1)表示:

式中:Rc為集中電阻;Rf為膜層電阻;Rp為金屬導體電阻。膜層電阻是接觸電阻變大的主要因素[4]。

集中電阻Rc是指電流通過接觸面時,由于接觸面縮小而導致電流線收縮所顯示的電阻。它是由接觸壓力或熱作用破壞界面膜而形成金屬與金屬直接接觸所構成的電阻。其大小與材料本身的特性、生產工藝(如粗糙度、電鍍質量和熱處理后的性能等)和接觸壓力等有關。插孔間隙過大或接觸簧片應力松弛都將使接觸壓力減小和集中電阻增大。

膜層電阻Rf是指由于周圍環境條件及有害氣體的影響造成接觸表面形成膜層而構成的電阻。

有資料表明,當電接插件表面采用鍍銀時,加電壓通斷試驗后發現碳、硫、鋅和氧等元素會在接觸表面大量出現。表面生成了使接觸電阻不穩定的氧化膜。

氧化膜的生長與溫度和濕度有很大關系,溫度和濕度越高,生長速度越快。這是膜層電阻的最主要來源之一。膜層電阻的另一來源是由于塵埃和(焊劑)油污等在接觸表面的機械附著和沉積所形成的較松散的表膜,因帶有微粒物質,極易鑲嵌在接觸表面的微觀凹坑處,使有效的接觸面積縮小、接觸電阻增大,并且極不穩定。

影響接觸壓力和表面膜層變化的主要因素有振動和溫度,這是因為溫度不僅決定了在大氣環境下接觸件表面膜層的生長,而且還會因插孔蠕變而影響接觸壓力的大小。絕緣件的材料老化,鈹青銅的應力松弛也受溫度影響較大,所以硬同軸線接插頭的溫度控制很重要,改善散熱讓其在合理的溫度范圍內工作有利于可靠性提高。

3.2 熱變形

由于同軸線的內外導體在微波傳輸時的發熱量不同,同時兩者的尺寸和剛度不同,內外導體的伸縮量也不相同,本文對同軸線進行熱仿真,圖5是熱仿真的溫升變形圖。由圖5可知,當內導體(材料H62黃銅直徑10 mm)在溫升約60℃時,兩端固定的內導體將會發生約24 mm/1 400 mm的變形,該變形對內導體的破壞極其嚴重。為了消除該種變形,設計上一般采用了在內導體上預留足夠熱漲伸縮縫的結構形式。

圖5 內導體溫升變形圖

3.3 接頭界面配合尺寸

造成傳輸效率下降的主要原因有:傳輸通道是否連續,產生的熱能是否超過系統中的薄弱環節,接頭接口界面是否合適等。針對某型打火同軸線的界面尺寸分析,界面尺寸關系到耐受溫升。

如圖6所示,外導體總長為1542.5 mm,內導體加插頭和插口總長為1543.5 mm。如圖7所示,界面尺寸間隙為0.5 mm,考慮公差實際間隙為0.55~1.03 mm。插頭和插口讓位間隙在0.1~1.2 mm之間。按0.55 mm間隙計算耐受溫升為20℃,1.03 mm間隙耐受溫升為37.5℃。

圖6 同軸線裝配圖

圖7 同軸線裝配尺寸圖

如圖8所示,檢查同軸線與界面間隙相關尺寸。

圖8 同軸線裝配圖

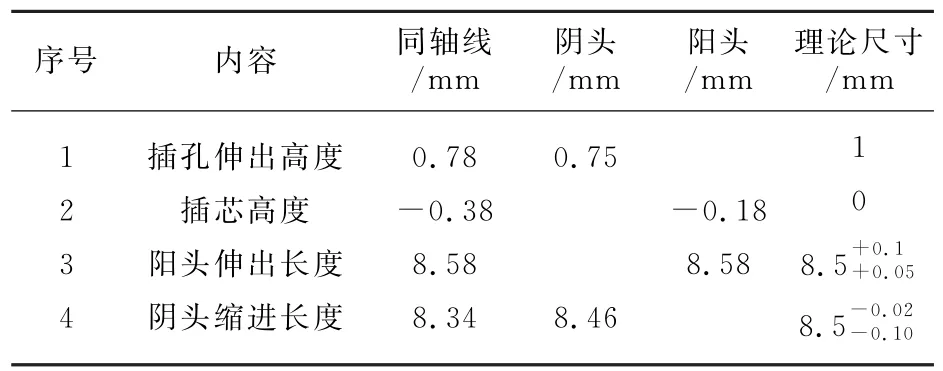

在試驗現場對雷達樣機同軸線拆開,進行了實際尺寸的測量,環境溫度為17℃,發現同軸線插頭與插口界面實際間隙為1.24(0.38+0.78+ 0.08)mm,1.24mm能耐受溫升為45℃。測量數據如表1所示。

表1 同軸線測量數據表

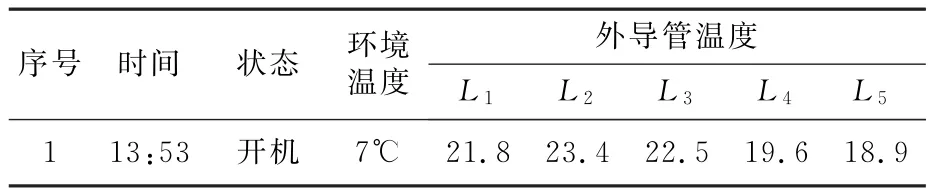

在雷達樣機上采用FLUCK紅外熱測儀,同軸線下端插芯插孔間隙調整為零(稱試驗同軸線),并與批產同軸線進行溫升對比試驗。試驗結果如表2和表3所示。

表2 試驗同軸線溫度測量數據表

表3 批產同軸線溫度測量數據表

如圖9溫度仿真所示,試驗同軸線比批產同軸線相同位置溫升高5.7℃。

圖9 同軸線溫度測試圖

在試驗現場對雷達彎同軸線進行內導體表面溫升試驗。開機75min后,同軸線內導體表面溫升25.1℃,測試點最高溫度39.3℃,此時環境溫度為14.2℃。在試驗現場,用于測試的同軸線未充干燥氣體。

當界面間隙較小,溫升到一定程度且內導體較長的情況下,熱脹冷縮產生應力使內導體受壓產生彎曲變形。

根據同軸線理論,導引的電磁波波形屬于TEM波,同軸線內導體的外表面電場最強。打火系空氣在強電場作用下擊穿所致。空氣一經擊穿,起先是微小的吱火,吱火引起內導體外表面粗糙和起毛刺,使吱火越發嚴重,最后打火,這是一個惡性循環的過程[5]。因此,插芯插孔結合界面設計出足夠伸縮縫,能預防熱脹冷縮產生應力使內導體受壓產生彎曲變形。

從上述計算可以看出,該段同軸線的耐受溫升偏低。

3.4 電場功率

強電場可能擊穿空氣導致同軸線打火,在標準條件下空氣的擊穿場強為30 k V/cm,此時,對于空氣同軸線,擊穿功率可近似寫為

式中:r1和r2分別表示同軸線內導體外半徑和外導體內半徑,單位為cm;E0表示標準條件下空氣的擊穿場強,單位為k V/cm;W表示擊穿功率,單位為MW[6]。根據計算公式,耐受功率與空氣擊穿場強平方成正比。潮濕空氣及灰塵等會引起擊穿場強急劇下降。

4 優化設計要點

通過以上同軸線打火失效機理分析,有針對性地提出了優化設計要點。

4.1 接插頭材料選擇

根據接觸電阻理論,雷達同軸線插接頭材料需要選擇良導體材料,并且彈性較好,涂覆層避免選擇鍍銀。

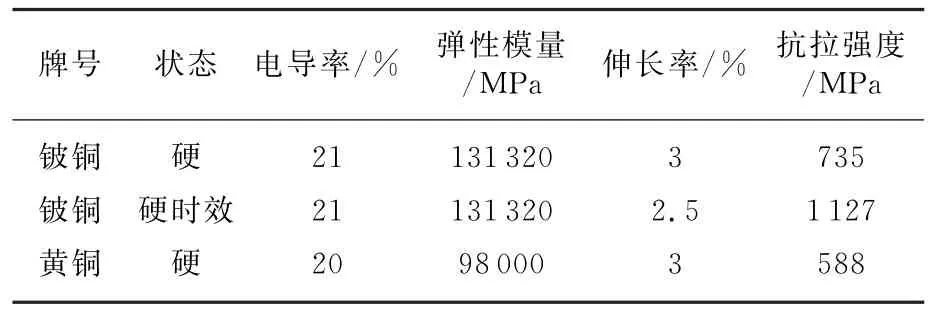

考慮到材料特性,從表4可以看出,同軸線插頭材料選擇時效硬化型鈹銅合金性能最優,例如選擇鈹青銅QBe2.15。選擇的材料成分應該符合GB/T5233-2001《加工青銅化學成分和產品形狀要求》。鈹青銅熱處理工藝要求嚴,要求溫差在±10℃范圍內[7]。時效過程應符合鈹青銅彈性元件時效規范要求。鈹青銅作為一種彈性合金,其質量體現在它的彈性極限和抗應力松弛特性上[8]。

表4 銅合金性能表

4.2 保證電連續性和氣密性

從電場功率計算公式和電阻分析可以看出:同軸線充干燥氣體,有利于散熱和改善空氣場強,從而提高同軸線的功率耐受性;同時,作為功率傳輸通道需要保證電連續性。為保證同軸線的連續性和氣密性,可采取以下三點具體措施進行優化及性能加強。

(1)對內腔充氣9.8×104Pa干燥空氣進行氣密性試驗,無漏氣現象。

(2)用高壓測試臺,在50 Hz交流電10 000 V電壓作用下對同軸線耐壓進行試驗1 h。

(3)用頻譜分析儀在工作頻率點上進行駐波系數測試,駐波系數均小于1.1。

4.3 預留足夠熱脹伸縮配合余量

從前文分析得知,要在插芯插孔結合界面設計出足夠伸縮縫隙,釋放熱脹冷縮帶來的應力。改善間隙可以把同軸線長度變短,或者對長度過長的加大結合界面間隙。根據使用工況,確定耐受溫升,根據溫升核算界面間隙。

4.4 同軸線變形控制

傳輸功率較大時,要求傳輸鏈無泄漏功率,否則易失效打火,為了確保諸多連接處的電連續性及密封性,必須要保證一定的剛強度。

同軸線本身的剛度是固有的,因此在固定支架的設計和同軸線安裝的車身要保證足夠的剛度和采取一定的減振措施。同時,在整個同軸線系統中增加一段軟同軸線,用于消除運輸過程中由于振動產生的裝配應力。

在裝配過程中,同軸線系統安裝固定沒有完成,不得吊裝,避免同軸線變形損壞。在調試、運輸前后,應檢查同軸線系統是否安裝緊固。裝配時要合理設置測試點,保證密封和電連續性[9]。

5 結束語

同軸線充干燥氣體,保持電磁波通道的干凈和散熱,在保證同軸線安裝部位剛強度的同時增加軟同軸線釋放應力,這些都是確保同軸線系統可靠工作的基本使用條件。設計合理的界面間隙,保證同軸線系統在設定工況下的電連續性和密封性是優化設計的重點內容。

以上優化設計措施已在某型雷達得到成功應用,改進后,某批數部雷達2年多時間內同軸線系統未出現故障,證明本文所述故障機理分析準確、優化措施有效,具有一定的推廣應用價值。

[1]閆潤卿,李英惠.微波技術基礎[M].2版.北京:北京理工大學出版社,1997.

[2]薛良金.微波技術基礎(下冊)[M].北京:國防工業出版社,1982.

[3]潘駿.航天電連接器振動可靠性建模與評估[D].杭州:浙江大學,2002.

[4]郭鳳儀,陳忠華.電接觸理論及其應用技術[M].北京:中國電力出版社,2008.

[5]俞其宏.同軸饋管打火分析[J].東南傳播,2009 (11):160-161.

[6]徐銳敏,唐璞,薛正輝,等.微波技術基礎[M].北京:科學出版社,2009.

[7]潘奇漢.鈹銅合金性能與其元件生產[J].電子元件與材料,2004,23(2):44-45.

[8]潘震.鈹銅替代用高性能銅基彈性合金的開發現狀[J].材料開發與應用,2014(4):99-103.

[9]宋為民,蕭志堅,陳定義,等.硬同軸線系統裝配過程優化[J].電子機械工程,2012,28(5):57-59.