側(cè)翻安全性的校車側(cè)圍結(jié)構(gòu)輕量化設(shè)計

孫貴斌, 韓勇, 藍平輝, 謝金萍, 紀碧端

(1. 廈門理工學院 機械與汽車工程學院, 福建 廈門 361024;2. 廈門金龍旅行車有限公司 技術(shù)中心, 福建 廈門 361006)

側(cè)翻安全性的校車側(cè)圍結(jié)構(gòu)輕量化設(shè)計

孫貴斌1, 韓勇1, 藍平輝1, 謝金萍1, 紀碧端2

(1. 廈門理工學院 機械與汽車工程學院, 福建 廈門 361024;2. 廈門金龍旅行車有限公司 技術(shù)中心, 福建 廈門 361006)

根據(jù)《客車上部結(jié)構(gòu)強度的規(guī)定》對校車車身結(jié)構(gòu)側(cè)翻安全性的規(guī)定,建立和驗證某校車有限元分析模型.采用均勻設(shè)計方法對校車的側(cè)圍結(jié)構(gòu)厚度參數(shù)進行多水平多因素實驗設(shè)計和側(cè)翻仿真分析,并擬合實驗設(shè)計數(shù)據(jù)獲得輕量化水平較優(yōu)的因素水平組合.結(jié)果表明:在側(cè)圍結(jié)構(gòu)滿足法規(guī)對生存空間要求的前提下,選擇因素水平組合U2465并參考實際型鋼的厚度規(guī)格(1(1.0,1.0),2(2.0,1.5),3(3.0,2.0),4(2.5,2.0)),可使側(cè)身結(jié)構(gòu)質(zhì)量輕量化24.39%.

校車; 側(cè)翻; 輕量化; 均勻設(shè)計; 側(cè)圍結(jié)構(gòu).

校車是城市、農(nóng)村承載學校與家庭之間兒童上下學的交通工具.在國內(nèi),2008年專用校車的保有量僅為56輛,2009年增加到702輛,2011年則快速增加到6 315輛,需求量巨大[1].然而,生產(chǎn)出來的校車為了保證足夠的安全性,卻忽略了車身結(jié)構(gòu)的輕量化,導致車身結(jié)構(gòu)設(shè)計不合理,過于臃腫笨重,增加了燃料損耗.這樣即使能滿足安全法規(guī)的要求,卻較難適應當今汽車發(fā)展中節(jié)能、環(huán)保的主題目標.因此,校車的安全性及輕量化設(shè)計是校車結(jié)構(gòu)設(shè)計的兩個重要目標.Su等[2]采用響應面法和代理模型,對客車的強度和側(cè)翻安全性進行了梁厚度的多目標優(yōu)化.Liang等[3]采用改變梁的厚度方法,優(yōu)化車身各結(jié)構(gòu)的吸能特性以改善客車的側(cè)翻安全性.Negrut等[4]利用靈敏度分析方法確定優(yōu)化設(shè)計變量,并對客車骨架結(jié)構(gòu)進行了輕量化設(shè)計.校車法規(guī)《專用校車安全技術(shù)條件》(簡稱《條件》)和《校車座椅系統(tǒng)及其車輛固定件的強度》的相繼出臺,對設(shè)計安全又節(jié)能的校車非常具有挑戰(zhàn)性[5-6].本文采用有限元軟件,根據(jù)某校車原始設(shè)計方案中的幾何尺寸建立校車有限元模型,對滿足側(cè)翻安全性的校車車身側(cè)圍進行輕量化設(shè)計.

1 實驗方法

1.1 校車模型的建立和驗證

文中模型的建立是基于前期車身結(jié)構(gòu)優(yōu)化后,滿足側(cè)翻安全性的校車整車有限元模型[7].模型運用Hypermesh網(wǎng)格軟件,模塊采用網(wǎng)格大小為10 mm、雅克比(Jacobian)為0.5等網(wǎng)格劃分標準劃分校車模型.完成后的校車整車有限元模型主要由四邊形和少量的三角形單元構(gòu)成,單元數(shù)為656 753,節(jié)點數(shù)為696 421.整車有限元模型中包括根據(jù)ECE R66法規(guī)建立的生存空間[8],如圖1(a)所示.此外,校車整車結(jié)構(gòu)采用的材料是普通碳素結(jié)鋼Q235和Q345.

完成整車材料屬性后,依據(jù)《客車上部結(jié)構(gòu)強度的規(guī)定》(簡稱《規(guī)定》)要求[9],建立校車側(cè)翻試驗工況.考慮計算效率,校車的側(cè)翻仿真從觸地時刻開始計算[10].在整個側(cè)翻過程中,通過能量守恒定律計算得知,臨界狀態(tài)時刻的動能加重力勢能之和與接觸地面時刻的動能加重力勢能之和相等,即

整理得

式(1)~(3)中:ED1為臨界位置動能(J);ES1為臨界位置重力勢能(J);ED2為將觸地面動能(J);ES2為將觸地面重力勢能(J);h1為臨界位置整車重心距離碰撞地面高度(mm);h2為臨界位置整車重心距離碰撞地面高度(mm);g為重力加速度9.8 m·s-2;J為整車的轉(zhuǎn)動慣量(kg·m-2).

臨界時刻,給模型設(shè)置任意角速度為1 rad·s-1,將模型導入LS-DYNA中,計算得到初始動能值,表達式為

整理得J值,即

將式(3)與式(5)聯(lián)立,得到接觸地面時的角速度,即

將ω=1,臨界ω1=0代入式(6),LS-DYNA計算出初始的動能值ED,得出觸地角速度ω2=2.31 rad·s-1,如圖1(b)所示.

(a) 有限元模型 (b) 側(cè)翻仿真試驗

仿真結(jié)束后,通過后處理Hypermesh軟件,輸出側(cè)翻過程中能量、外力功的變化情況,如圖2所示.圖2中:E為能量.

(a) 側(cè)翻各能量 (b) 側(cè)翻總能量與外力功

由圖2(a)可知:初始時刻動能出現(xiàn)最大值為44.30 MJ·s-1,此后動能開始減小,因車身結(jié)構(gòu)變形,整車內(nèi)能不斷增加;當t=0.10 s時,沙漏能出現(xiàn)最大0.40 MJ·s-1,此時總能量為51.80 MJ·s-1(沙漏能占總能量0.77%,遠小于5%的失真標準[11]);整個過程動能的減小與內(nèi)能的增加趨勢基本是一致的.對側(cè)翻整個過程分析實質(zhì)是研究能量轉(zhuǎn)換的過程分析,在能量圖中總能量的增加是額外功引起的.由圖2(b)可知:總能量與外力功的變化趨勢基本吻合.綜上所述,仿真求解過程能量守恒,所建立的有限元模型結(jié)果穩(wěn)定、準確、有效,是可以接受的.

此外,觀察整個側(cè)翻仿真動態(tài)過程,并未發(fā)現(xiàn)車身任何部位的位移量侵入生存空間,生存空間內(nèi)的任何部分也不曾突出到變形的車身結(jié)構(gòu)外,符合《規(guī)定》[9]中側(cè)翻結(jié)果評價標準.

校車實車身長5 543 mm,寬2 103 mm,高2 831 mm,主要由頂蓋、地板、側(cè)圍和底架構(gòu)成.試驗采用規(guī)格大小為CBC-45的側(cè)翻臺進行實車側(cè)翻試驗.開始后,側(cè)翻臺繞側(cè)邊旋轉(zhuǎn)軸轉(zhuǎn)動,在試驗前鎖死校車4個車輪,防止校車沿側(cè)翻臺前后運動.校車側(cè)翻實車試驗,如圖3所示.當側(cè)翻臺轉(zhuǎn)到臨界側(cè)翻位置時(圖3(a)),校車開始脫離翻轉(zhuǎn)臺,在自身重力作用下撞擊地面;接觸地面后,校車車身結(jié)構(gòu)變形劇烈,而后車架反彈變形減小直至最后穩(wěn)定,試驗結(jié)束.在整個實車側(cè)翻過程中,校車車身結(jié)構(gòu)運動穩(wěn)定,經(jīng)歷了臨界側(cè)翻、空中側(cè)翻、觸地側(cè)翻及側(cè)翻結(jié)束等幾個階段,但未發(fā)現(xiàn)車身任何結(jié)構(gòu)件對生存空間侵入,生存空間內(nèi)的任何部分也不曾突出到變形的車身結(jié)構(gòu)外,如圖3(b)所示.

(a) 側(cè)翻試驗 (b) 側(cè)翻結(jié)果

通過上述實車與仿真對比可知:仿真結(jié)果與實車結(jié)果基本吻合.所建立的校車有限元模型能較好地反映校車車身在側(cè)翻過程中的變形情況,在側(cè)翻的整個過程中,生存空間并未被變形的車身結(jié)構(gòu)侵入.因此,不僅驗證了模型的有效可用性,同時,模型也是符合《規(guī)定》法規(guī)要求的校車模型.

1.2 均勻設(shè)計方法

均勻設(shè)計方法又稱均勻設(shè)計試驗法,是由我國著名數(shù)學家方開泰教授和王元開發(fā)的一種考慮試驗點在試驗范圍內(nèi)均勻散布的實驗設(shè)計方法[12].因其具體試驗次數(shù)少、每列不同數(shù)據(jù)只出現(xiàn)一次且均勻分散在各個試驗格點上的特點,且能較好地反映試驗數(shù)據(jù)變化影響的可信度,被廣泛應用于醫(yī)學、化學、農(nóng)學等工程應用領(lǐng)域,并取得了大量實踐研究成果.

圖4 各因素示意圖

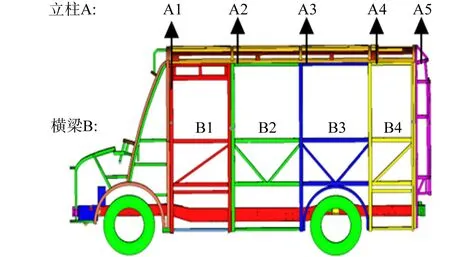

采用均勻設(shè)計方法,對模型進行結(jié)構(gòu)分析,發(fā)現(xiàn)車身左右(除車門對側(cè)外)側(cè)圍結(jié)構(gòu)基本一致.將對稱的左右側(cè)圍分成4個因素情況(1,2,3,4),作為試驗變量進行均勻試驗設(shè)計,如圖4所示.每個因素X均由立柱A及橫梁B組成(因素A與B均指對應矩形管的壁厚).

各因素具體參數(shù)為:校車車門對側(cè)立柱A1厚度A1;門立柱之間的橫梁B1厚度B1;立柱A2的厚度A2;立柱A2與立柱A3之間的橫梁B2厚度B2;立柱A3的厚度A3;立柱A3與立柱A4之間的橫梁B3厚度B3;立柱A4與立柱A5的厚度A4;立柱A4與立柱A5之間的橫梁B4厚度B4.因素Xi(i=1,2,3,4)對校車的側(cè)翻安全性能及側(cè)圍結(jié)構(gòu)的質(zhì)量有很大的影響,考慮實際鋼材厚度情況,確定因素Xi(i=1,2,3,4)的厚度范圍:Ai為0.5~3.0 mm;Bi為0.5~2.0 mm(即均勻設(shè)計中的水平取值范圍).

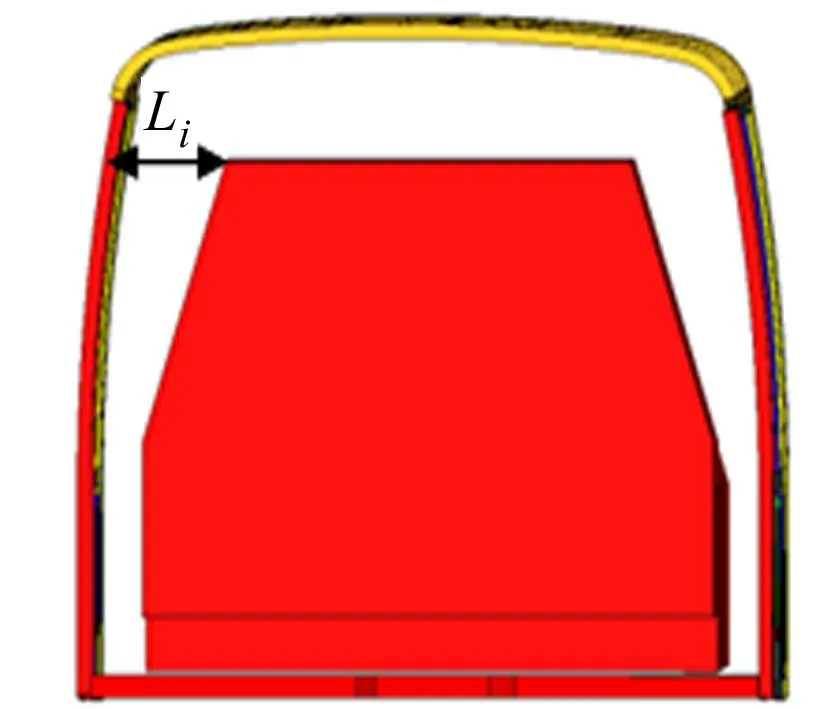

文中所定義側(cè)翻碰撞地面中的車身結(jié)構(gòu)與生存空間之間的剩余量L,如圖5所示.取側(cè)翻過程中L的最小值[13],同時,設(shè)L1為門框立柱A1的剩余空間量,L2為立柱A2的剩余空間量,L3為立柱A3的剩余空間量,L4為立柱A4的剩余空間量,L5為立柱A5的剩余空間量.當Li(i=1,2…5)為負值時,表示生存空間被侵入;當Li(i=1,2…5)為正值時,表示生存空間未被侵入.

圖5 剩余空間量

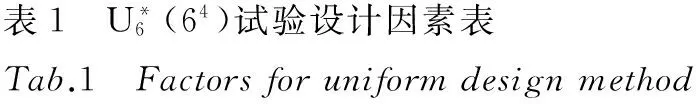

經(jīng)過優(yōu)化變量的選取,得到了均勻設(shè)計中的各因素水平.試驗設(shè)計的目標是在滿足側(cè)翻法規(guī)安全性的前提下,車身側(cè)圍結(jié)構(gòu)的總質(zhì)量最小,具體數(shù)學模型為

其中,

式(7)中:F(y)為目標函數(shù);n為全部優(yōu)化結(jié)構(gòu)個數(shù);Mj為第j優(yōu)化結(jié)構(gòu)件的質(zhì)量.

mm

根據(jù)試驗設(shè)計表中各因素水平數(shù)值,調(diào)整模型參數(shù).建立側(cè)翻仿真工況條件,完成仿真試驗.

2 結(jié)果與分析

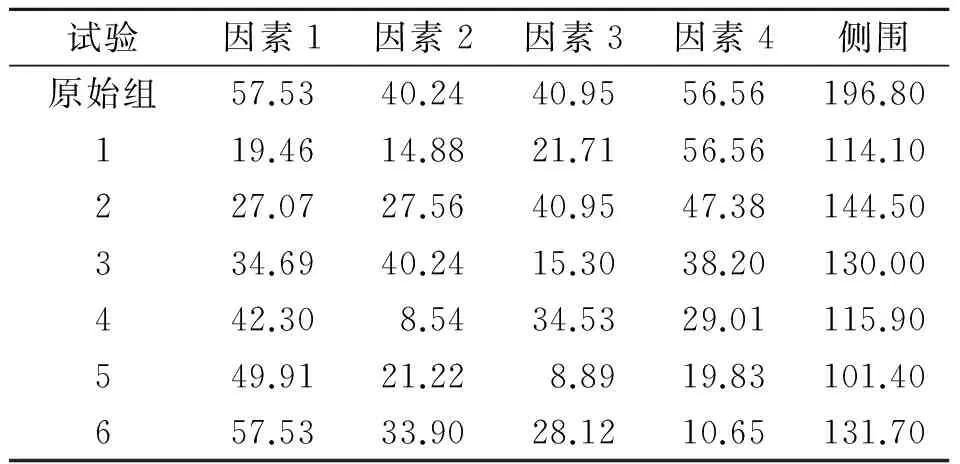

經(jīng)過6組仿真試驗后,對各組試驗中各因素的質(zhì)量進行輕量化目標分析.各試驗組因素質(zhì)量結(jié)果表,如表2所示.各試驗中,側(cè)圍輕量化的質(zhì)量分數(shù)(w),如圖6所示.

由表2可知:不同試驗因素水平值的輕量化結(jié)果不一樣,即使在同一組試驗中,由于均勻數(shù)據(jù)分配原因?qū)е赂饕蛩厮街档妮p量化結(jié)果也不一樣.

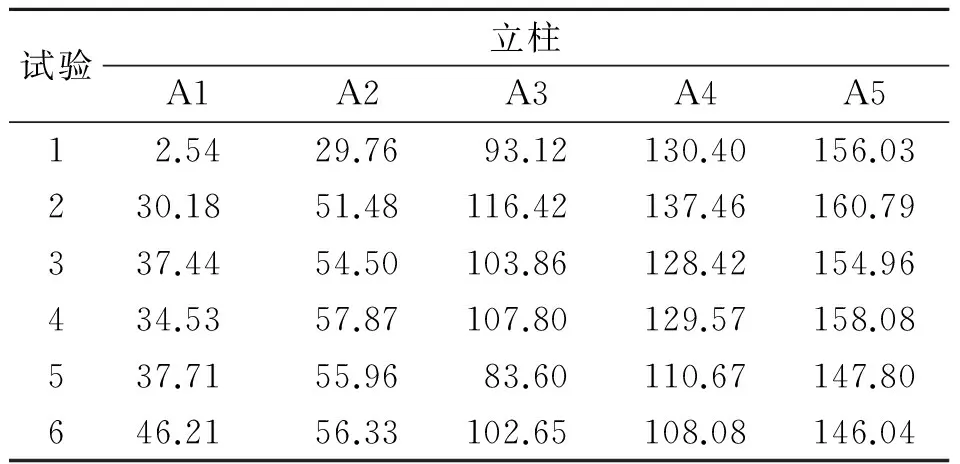

由圖6對比可知:每組試驗均具有較高程度的輕量化結(jié)果,可以作為輕量化目標結(jié)果.但是在保證車身側(cè)圍輕量化的同時,更需要保證車身側(cè)圍與生存空間具有足夠的安全空間,防止其在側(cè)翻過程中侵入生存空間,威脅到乘員的生命安全.分別測量各車身立柱與生存空間的剩余空間量Li(i=1,2…5)值,判斷是否符合法規(guī)要求,并具有足夠大的空間剩余量保證乘員區(qū)安全.各立柱對應測量點的剩余空間數(shù)值表,如表3所示.

表2 各因素水平表

表3 各立柱剩余空間數(shù)值表

由表4可知:立柱A2~A5的剩余生存空間均有較大的剩余值,且后部的剩余空間大于前部的剩余空間,前部結(jié)構(gòu)變形比較嚴重,剩余空間較小.但是,6組試驗均未發(fā)生生存空間的入侵情況,均滿足《規(guī)定》法規(guī)及數(shù)學模型中的Li≥0前提目標要求.同時,對比各個試驗的立柱剩余空間量平均值:82.37,99.27,95.84,97.57,81.15,91.86.在試驗2輕量化參數(shù)設(shè)置下,車身側(cè)圍結(jié)構(gòu)可以獲得滿足法規(guī)生存空間的要求,且具有最大的平均剩余空間量,更好地保證乘員區(qū)免受被車身側(cè)圍侵入生存空間造成乘員傷害的風險,具有較好的側(cè)翻安全性能.

綜上所述,車身側(cè)圍結(jié)構(gòu)基于均勻設(shè)計方法的理論結(jié)果,采用U2465(試驗2)因素水平值進行生產(chǎn)加工,不僅可以較好地滿足校車側(cè)翻安全性要求,還可以較大程度地減少材料用量、減低生產(chǎn)成本.考慮到因素組成中的B因子的厚度分配與實際鋼材生產(chǎn)厚度規(guī)格(以0.5mm為一生產(chǎn)單位)不相稱.故對B1,B2,B4三個因子考慮安全性,進行理論數(shù)值的實際擬合修正試驗1(1.0,1.0),2(2.0,1.5),3(3.0,2.0),4(2.5,2.0),然后建立側(cè)翻試驗工況條件進行模擬仿真.輸出結(jié)果經(jīng)測量,立柱1~5的生存空間剩余量分別為30.61,52.02,117.04,137.24,160.79,車身側(cè)圍結(jié)構(gòu)質(zhì)量為148.80kg.車身變形均滿足法規(guī)目標要求未侵入生存空間,同時,側(cè)圍結(jié)構(gòu)與原車模型質(zhì)量輕了24.39%,達到了較大程度輕量化的目標要求.

3 結(jié)論

通過對某校車的車身側(cè)圍結(jié)構(gòu)輕量化優(yōu)化設(shè)計研究,可以得到以下4個結(jié)論.

1) 通過對比實車側(cè)翻試驗結(jié)果與有限元分析結(jié)構(gòu)驗證了校車有限元模型是有效的.

2) 對側(cè)圍結(jié)構(gòu)采用了均勻設(shè)計方案進行輕量化設(shè)計后,找出了最佳的因素組合,即U2465的因素厚度組合(Ai,Bi)=(1.0,0.8),(2.0, 1.4),(3.0,2.0),(2.5,1.7).

3) 結(jié)合實際生產(chǎn)材料標準,對均勻試驗設(shè)計最佳方案進行實際生產(chǎn)可行性數(shù)據(jù)擬合,即對U2465試驗數(shù)據(jù)修正,結(jié)果(Ai,Bi)=(1.0,1.0),(2.0,1.5),(3.0,2.0),(2.5,2.0)不僅達到法規(guī)安全目標,也較大程度的在原模型側(cè)圍輕量化了24.39%.

4) 該結(jié)論對校車的實車后續(xù)生產(chǎn)和研究具有較大的實踐指導性意義,從而節(jié)約材料,降低能耗,降低成本.

[1] 陳軍.廈門金龍專用校車市場營銷策略研究[D].成都:西南交通大學,2012:18-22.

[2] SU Ruiyi,GUI Liang,FAN Zijie.Multi-objective optimization for bus body with strength and rollover safety constrains based on surrogate models[J].Structural and Multidisciplinary Optimization,2011,44(3):431-441.

[3] LIANG C C,LE G N.Optimization of bus rollover strength by consideration of the energy absorption ability[J].International Journal of Automotive Technology,2010,11(2):173-185.

[4] NEGRUT D,RAMPALLI R,OTTARSSON G,et al.On an implementation of the HHT method in the context of index 3 differential algebraic equations of multi-body dynamics[J].ASME Journal of Computational and Nonlinear Dynamics,2007,2(1):73-85.

[5] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局.專用校車安全技術(shù)條件:GB 24407-2012 [S].北京:中國標準出版社,2012:3-20.

[6] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局.專用校車學生座椅系統(tǒng)及其車輛固定件的強度:GB 24406-2012 [S].北京:中國標準出版社,2012:1-8.

[7] 韓勇,藍平輝,彭倩,等.某校車車身結(jié)構(gòu)碰撞吸能特性及優(yōu)化設(shè)計[J].中國科學安全學報,2014,24(10):35-41.

[8] UNECE.R66-Uniform technical prescriptions concerning the approval of large passenger vehicles with regard to the strength of their superstructure[S].Geneva:Untied Nations,2006:1-30.

[9] 中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局.客車上部結(jié)構(gòu)強度的規(guī)定:GB/T 17578-2013 [S].北京:中國標準出版社,2013:3-4.

[10] CHIRWA E C,TERRY D,MATSIKA E.Rollover design considerations of the superstructure of a thirty two passenger seat bus[C]∥Proceedings of the 9th International Forum of Automotive Traffic Safety.Xiamen:[S.n.],2011:5-12.

[11] 周莎,張勇,張成,等.基于梯度強度立柱的客車側(cè)翻安全性多目標優(yōu)化設(shè)計[J].華僑大學學報(自然科學版),2015,36(3):241-246.

[12] 劉文卿.試驗設(shè)計[M].北京:清華大學出版社,2005:102.

[13] 阮誠心.基于側(cè)翻碰撞安全性的客車車身改進設(shè)計及乘員損傷研究[D].長沙:湖南大學,2012:51-55.

[14] 李云雁,胡傳榮.試驗設(shè)計與數(shù)據(jù)處理[M].北京:化學工業(yè)出版社,2008:162.

(責任編輯: 黃曉楠 英文審校: 楊建紅)

Lightweight Design of School Bus Side Structure for Rollover Safety

SUN Guibing1, HAN Yong1, LAN Pinghui1, XIE Jingping1, JI Biduan2

(1. School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China; 2. Technology Center, Xiamen Golden Dragon Van Limited Company, Xiamen 361006, China)

According to the requirement of the rollover safety for school bus in theprovisionsofstrengthforthebussuperstructure. A school bus finite element model was developed and validated. The uniform design experiment method was adopted for optimizing thickness parameter of the lateral confining structure using multi-level and multi-factor experiment design and rollover simulations. The optimum levels of the factors for light weighting was obtained by fitting the experimental data. The optimization result shows that under the premise of the lateral confining structure meeting the regulatory requirements on the living space, the weight of body structure was decreased by 24.39% by choosingU2465factor level combination group and referring to the actual type of steel thickness specifications (namely: 1(1.0, 1.0), 2(2.0, 1.5), 3(3.0, 2.0), 4(2.5, 2.0) unit: mm).

school bus; rollover; lightweight; uniform design; lateral confining structure

1000-5013(2015)06-0620-06

10.11830/ISSN.1000-5013.2015.06.0620

2015-02-01

韓勇(1984-),男,副教授,博士,主要從事汽車碰撞安全、人體損傷生物力學和兒童乘員安全的研究.E-mail:yonghan@xmut.edu.cn.

國家自然科學青年基金資助項目(31300784); 福建省高校杰出青年科研人才培育計劃及客車制造工藝精品課改項目(0000900167); 福建省廈門市科技計劃項目(3502Z20153023)

U 461.91

A