焊接電源數字化人機交互系統設計研究

李 偉 ,齊鉑金 ,從保強 ,楊明軒

(1.北京航空航天大學機電工程及自動化學院,北京100191;2.北京石油化工學院電氣工程系,北京102617)

0 引 言

超音頻脈沖方波變極性TIG 焊接工藝是近年來發展起來的一種優質高效的焊接技術,用于高強鋁合金材料的焊接加工時,對消除焊縫氣孔缺陷、提高焊接性能等方面有顯著效果[1-3]。然而,在該焊接工藝中,需要調節的電流特征參數以及需要監控的狀態參數比較多,采用傳統的數碼管或是單色液晶屏配合按鍵的形式來實現人機交互功能,不僅操作不便,而且難以滿足某些特定焊接場合的使用要求,嚴重制約了數字化焊接電源自動化程度的提高。因此,在該焊接電源上開發功能更加強大且更友好的人機交互系統,對該新型焊接技術的推廣應用尤為重要。

觸摸屏作為新一代數字化人機交互界面的出現,提高了人機交互功能的便捷程度,將其用作焊接電源的操作界面,可以方便地調節焊機參數,并且能實時監控焊機運行狀態,具有操作簡單、界面美觀易懂的特點。此外,采用觸摸屏實現人機交互,微處理器只需要使用少量I/O 端口即可實現與觸摸屏之間的數據傳輸,可以節省微處理器的I/O 資源,使系統硬件設計得到簡化。

本研究以高性能微處理器為控制核心,選用支持Modbus 協議的觸摸屏為主要交互方式,實現焊接電源的數字化人機交互系統。

1 Modbus 協議介紹

Modbus 協議是一種有效支持控制器之間以及控制器經由網絡(如以太網)與其他設備之間進行通信的協議[4-6]。控制器通信使用主從技術,僅有主設備能初始化傳輸,從設備則根據主設備提供的傳輸數據做出相應響應。

標準Modbus 網絡有兩種數據傳輸模式,即ASCII模式和RTU 模式。當采用ASCII 模式傳輸數據時,每個8 bit 字節均需轉化為2 個8 bit 的ASCII 碼字符,而在RTU 模式中則僅需轉換為一個字節的二進制碼。因此,相同的波特率下RTU 模式較ASCII 模式具有更高的數據傳輸效率,故該設計采用RTU 模式實現觸摸屏與處理器之間的Modbus 通訊協議。

RTU 模式下消息幀的結構如表1 所示。每字節數據按有效位先低后高從左至右的順序發送[7]。

表1 RTU 模式消息幀結構

2 人機交互系統硬件設計

2.1 控制器選擇

超音頻脈沖變極性方波TIG 焊接電源的主電路組成以及焊接工作本身的強電磁干擾特性,決定了人機交互系統在運行中尤其是引弧期間會處于惡劣電磁干擾環境,因此系統必須選用抗干擾能力強的處理器作為控制核心。

考慮到該焊接電源中處理器還須實現USB 存儲、雙機通訊等其他輔助功能,為簡化硬件設計,本研究選用由美國微芯公司生產的PIC 系列16 位高性能微處理器PIC24FJ256GB106,該處理器自帶USB 功能且具有極強抗干擾能力。此外,該系列處理器所獨有的引腳配置功能,使得其相對于其他系列處理器而言,在I/O 使用方面極具靈活性[8-10]。

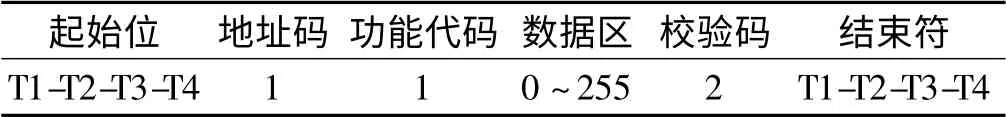

2.2 觸摸屏選型及接口電路設計

考慮到圖形顯示和數據處理功能的需要,并兼顧觸摸屏的抗干擾能力要求,最終本研究選用廣泛應用于各種工業場合的臺灣威綸通科技有限公司生產的10 英寸MT6100I 觸摸屏。該觸摸屏采用隔離電源供電,并支持RS232 和RS485 兩種通訊接口。由于焊接電源所處的工業環境較為復雜,為提高系統抗干擾能力,增強通訊可靠性,本研究選用RS-485 接口完成單片機與觸摸屏的通訊。

觸摸屏與處理器之間的接口電路如圖1 所示。

圖1 觸摸屏與處理器之間的接口電路

RXD 和TXD 為處理器的串行通訊所用收發引腳,由于RS-485 采用半雙工工作方式,處理器須提供使能信號SCIEN 對收發狀態加以控制。為提高系統穩定性,處理器串行端口和控制端口均須通過6N137光耦隔離,然后送至MAX485 芯片輸入端,以達到將TTL 電平轉換為485 電平的目的。RS485 總線上兩個輸出端分別接上拉電阻和下拉電阻,并且在輸出端之間接匹配電阻,使干擾信號很難產生串行通訊的起始信號“0”,增強了總線的抗干擾能力[11]。

3 系統軟件設計

系統軟件設計部分主要包含兩方面內容,即HMI人機交互界面設計以及Modbus 協議在微處理器中的軟件實現。

3.1 HMI 人機界面設計

為滿足實際焊接場合自動化焊接需要,要求設計出包含系統主界面、焊接工藝選擇、焊接參數設定、焊接狀態顯示及故障報警等人機界面,該設計采用威綸通觸摸屏配套提供的HMI 人機界面設計組態軟件Easy Builder8000 來實現上述功能。該組態軟件圖形功能強大且簡單易用,并提供了豐富多樣的功能元件供用戶自由組合,用戶可根據自己需求,方便快捷地創建出直觀的屏幕畫面,完成人機交互界面的設計。

由于Modbus 協議采用主從通訊模式在處理器與觸摸屏之間交換數據,須根據實際應用情況設置觸摸屏的主從屬性。在該人機交互系統中,微處理器作為主站,觸摸屏設為從站響應處理器操作,利用組態軟件設計人機界面時需要在工程屬性中把HMI 設置為Modbus SERVER 模式。

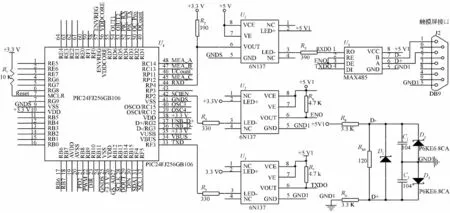

3.2 Modbus 協議的軟件實現

利用觸摸屏進行參數設置或狀態顯示時,處理器與觸摸屏之間數據傳輸按照RS-485 串行總線方式進行,并且遵循Modbus 協議,因此處理器對觸摸屏進行讀寫操作時,須按照所選擇的RTU 模式數據結構構建消息隊列,消息隊列的最后兩個字節依次為校驗生成的低8 位字節和高8 位字節,校驗方法采用糾錯性能強的循環冗余檢驗碼CRC 算法[12]。在MPLAB 編譯環境下,本研究利用C 語言實現構建消息隊列對寄存器寫入長度為兩字節整型數據的部分代碼如下:

上述代碼中ConstructRtuFrame()函數實現CRC校驗字節的生成,采用基于查表的CRC 校驗算法實現,以滿足高速通信的需要。

通過觸摸屏設置焊接電流參數大小時,處理器要讀取用戶通過觸摸屏輸入的參數值,應通過功能碼為“03”的讀取保持寄存器操作來實現。

處理器作為主站對觸摸屏相應寄存器進行讀取操作,其程序流程圖如圖2 所示。

圖2 主機讀取從機數據的工作流程

4 人機交互系統應用

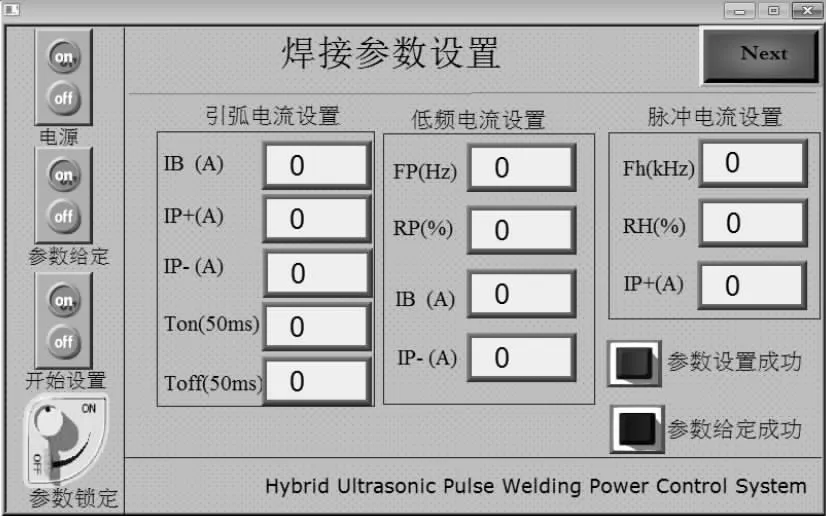

本研究基于上述硬件設計方案和軟件設計思路開發出數字化人機交互系統,并將其用于超音頻脈沖方波TIG 焊接電源的實際焊接過程。在焊機電源系統上電以后,通過觸摸屏操作界面,系統可進行焊接工藝選擇,并對引弧電流以及正常工作電流等參數進行設置;也可以通過輸入焊接材料類型和試樣尺寸等基本信息后,由人機交互系統查詢存儲的焊接工藝參數后實現參數自動給定。參數設定完畢以后,即可鎖定焊接參數,按下引弧按鈕開始焊接過程,焊接過程中狀態參數可通過觸摸屏狀態顯示界面實時監控。

實際應用中的焊接參數設置主界面如圖3 所示。

圖3 焊接參數設置主界面

焊接過程中若需即時調節電流特征參數大小,可通過調節旋鈕或觸摸屏進行調節。無論是在引弧期間還是在焊接進行過程中,該人機交互系統均能可靠工作。

5 結束語

本研究將觸摸屏作為焊機上人機交互的主要實現方式,輔以其它交互模式,可以很方便地實現各種焊接參數的輸入設定和調節,并且能實時顯示焊機運行狀態參數。

在該數字化焊機上進行的大量焊接試驗表明,所設計的人機交互界面操作簡單便捷,系統運行穩定可靠,且抗干擾性能強,在焊接及相關領域具有較好的使用價值。

[1]從保強,齊鉑金,周興國,等.超音頻脈沖方波電流參數對2219 鋁合金焊縫組織和力學性能的影響[J].金屬學報,2009,45(9):1057-1062.

[2]從保強,齊鉑金,李 偉,等.脈沖電流頻率對2219 鋁合金焊縫組織性能的影響[J]. 焊接學報,2010,31(9):37-40.

[3]CONG Bao-qiang,QI Bo-jin,LI Wei. A novel ultrafast-convert hybrid pulse square-wave VP-GTAW process for aluminum alloys[J].China Welding,2010,19(2):32-36.

[4]潘 悅,佟為民,趙志衡.基于C8051F02x 單片機的Modbus 實驗系統[J]. 儀器儀表學報,2007,28(4):304-306,327.

[5]孟 華,王鵬達,李明偉. 基于Modbus 協議的觸摸屏與PIC 單片機的實現[J]. 儀表技術與傳感器,2009(10):58-60,75.

[6]令狐釗,楊旭東,陳倫軍.編繹型PLC Modbus 協議的研究與實現[J].機電工程技術,2014(12):224-228.

[7]顧波飛,趙偉杰,吳開華.基于Modbus 協議的單片機與觸摸屏通信設計[J].機電工程,2012,29(1):104-107.

[8]于春磊,吳鳳軍,高大慶,等.基于單片機的重離子醫用治療裝置數字電源監控系統設計[J]. 核電子學與探測技術,2013,33(11):1338-1341.

[9]賈西歐.16 位單片機C 語言編程:基于PIC24[M].1 版北京:人民郵電大學出版社,2010.

[10]武亞平.基于單片機技術研究DXD 系列包裝機的控制系統[J].包裝與食品機械,2013(2):31-33.

[11]李 磊,宋建成,田慕琴,等.基于DSP 和RS485 總線的液壓支架電液控制通信系統的設計[J]. 煤炭學報,2010,35(4):701-704.

[12]李劍鋒. 新的高性能CRC 查表算法[J]. 計算機應用,2011,31(1):181-182,211.