汽車空調用熱力膨脹閥性能測試系統的研制*

丁 浩 ,谷小紅 ,來雨霏

(1.浙江省質量檢測科學研究院,浙江杭州310023;2.中國計量學院機電工程學院,浙江杭州310018)

0 引 言

汽車空調用熱力膨脹閥是一種自動調節進入制冷裝置蒸發器中液態制冷劑流量的控制元件,它是汽車空調的關鍵部件之一[1-2]。熱力膨脹閥的質量好壞會直接影響整個系統的運行性能,對空調系統的運行壽命、制冷效果、運行成本具有重要的意義[3]。同時,汽車空調的動力來源于燃油,而汽車空調的性能直接關系到燃油的消耗量,特別是在夏季,而作為汽車空調重要零部件的熱力膨脹閥,其性能對汽車節能效果和尾氣排放有著重要影響。

目前,國內汽車空調用熱力膨脹閥性能的測試方法主要依據QC/T663—2000《汽車空調用熱力膨脹閥》,該標準規定了汽車空調用熱力膨脹閥的有關基本參數、技術要求、試驗方法、檢驗規格等[4]。由于該標準規范制定時間較早,其中部分檢測方法存在步驟復雜、可操作性差、精度不高等缺陷,現在已經難以滿足目前熱力膨脹閥性能檢測的實際需求[5-6]。國內汽車空調熱力膨脹閥的企業對產品檢測以人工操作為主,檢測人員主要憑目視讀取數據,根據經驗進行結果判定。同時不同性能指標需要采用多個儀器分別進行測試,檢測流程復雜、耗時較長,且測試精度難以符合標準要求。

為了提高汽車空調用熱力膨脹閥主要性能的檢測精度、效率及自動化水平,本研究設計一套熱力膨脹閥性能測試系統,該系統采用PLC 作為核心控制器,結合多個壓力、流量傳感器采集性能測試過程的參數,用圖形化可視軟件VB 開發控制系統軟件,利用上位機對采集的數據進行處理和顯示,可自動完成熱力膨脹閥的過熱度、閥口泄漏和耐久性能等主要指標的測試[7-8]。

1 熱力膨脹閥的主要性能指標

熱力膨脹閥是汽車空調的重要自控元件,通過控制蒸發器出口氣態制冷劑的過熱度來控制進入蒸發器的制冷劑流量,將冷凝器冷凝后的高溫、高壓液態制冷劑節流降壓,成為容易蒸發的低溫、低壓的汽液混合物,進入蒸發器蒸發,吸收外界熱量,從而實現不同的制冷效果。過熱度、閥口泄漏和耐久性能是評估熱力膨脹閥性能的主要性能指標,是企業在設計生產汽車空調用熱力膨脹閥時的重要參考依據。

過熱度是指感溫包溫度和膜片下方壓力對應的溫度差,靜止過熱度是指閥剛剛開啟的過熱度,從閥開啟至額定開度所需要的過熱度增量,稱為熱力膨脹閥的有效過熱度,熱力膨脹閥的靜止過熱度與有效過熱度之和稱為工作過熱度,汽車空調的制冷效果主要通過調節工作過熱度實現。現有標準中過熱度測試采用壓力法,該方法對開度變化不敏感。本研究采用了流量法直接測量開度,提高了測量結果的準確度。

閥口泄漏是指閥口關閉的緊密程度。基于差壓傳感器靈敏度遠遠大于現有壓力測試靈敏度的特點,本研究采用差壓法測定閥口泄漏,差壓法可大大縮短測試時間、增加測試精度。

耐久性表征了熱力膨脹閥的工作壽命,長期使用后熱力膨脹閥的膜片、傳動片和傳動桿運動部件可能出現磨損。本研究通過優化測試參數,增加過程結果判定,提高了測量效率。

2 測試系統的硬件設計

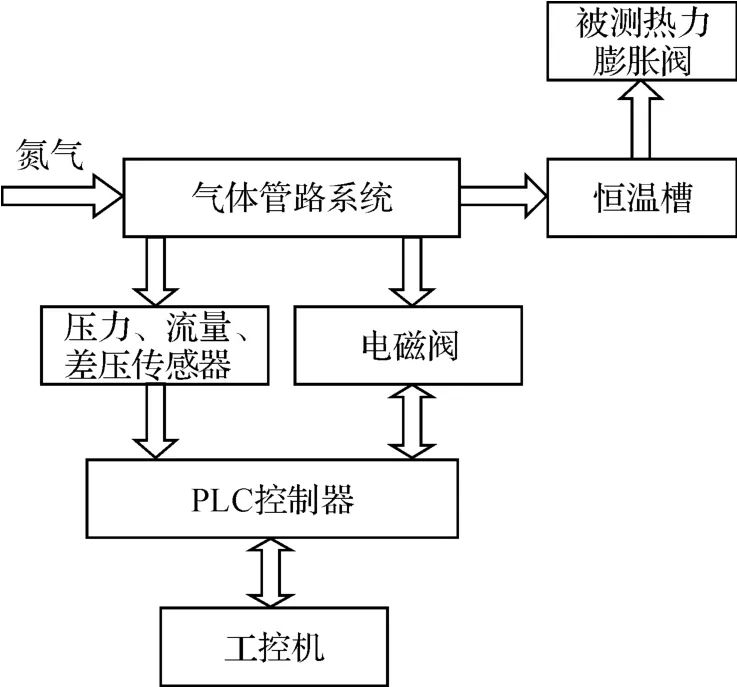

測試系統采用99.9%的氮氣作為測試介質,測試系統的框架結構如圖1 所示。

圖1 測試系統結構框圖

測試系統采用“PLC +工控機”的控制模式,被測熱力膨脹閥安裝在特制夾具上,并放入恒溫槽中。測試過程中的管路壓力傳感器、流量傳感器、差壓傳感器、電磁閥開度等信號被采集輸入至臺達DVP-12SA2型PLC 中,信號經過模/數轉換及調理后上傳至工控機中進行處理[9-10]。

2.1 過熱度的測試

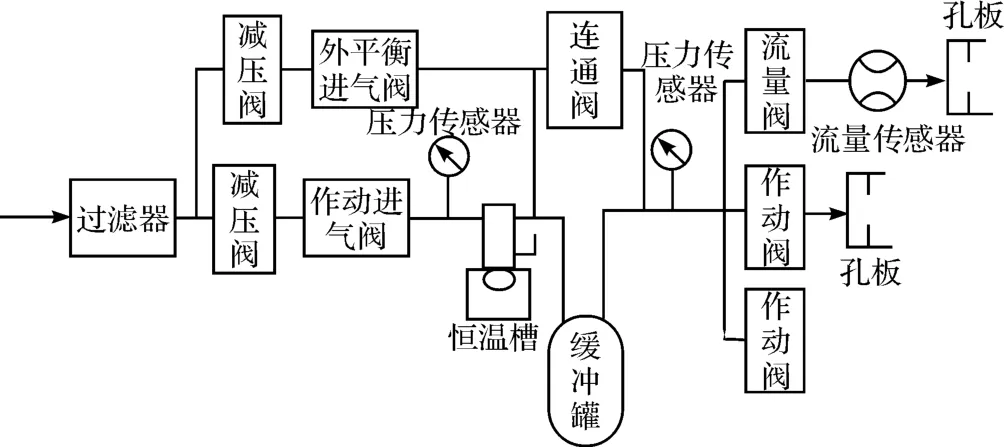

行業標準QC/T 663—2000《汽車空調HFC-134a用熱力膨脹閥》中過熱度測試采用壓力法。由于壓力對熱力膨脹閥的開度不太敏感,不能及時反映開度的變化,本研究采用流量法測量過熱度,挖掘熱力膨脹閥的流量與壓力的對應關系。基于流量的過熱度測試工藝圖如圖2 所示。

圖2 基于流量的過熱度測試工藝圖

筆者將熱力膨脹閥安裝在圖2 所示的實驗裝置中,感溫包置入恒溫槽中,調節恒溫槽的溫度至0 ℃,調節作動減壓閥將壓力調到1.03 MPa ±0.05 MPa,調節外平衡減壓閥,可以獲得熱力膨脹閥不同的外平衡壓力,打開關閉流量閥3 次,流量傳感器測得的出口流量即為被測熱力膨脹閥的流量。當打開連通閥、關閉外平衡閥時,就可以得到與流量對應的作動壓值。基于實際測試經驗,管路中孔板的孔徑設置為0.8 mm。測試過程中的出口壓力采用T200 壓力傳感器進行測量,其測量范圍為0~0. 6 MPa,測量精度為0. 5%F.S.。氣體流量采用FESTO 公司生產的SFAB 流量傳感器,測量范圍為2 L/min~200 L/min,測量精度為0.3% F.S.。它具有響應快、精度高、穩定性高、體積小、重量輕且性價比高等特點。

2.2 閥口泄漏的測試

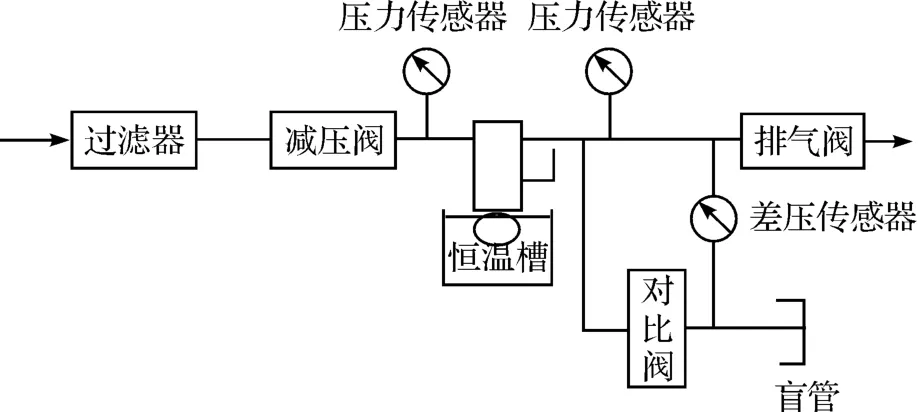

基于差壓傳感器靈敏度遠遠大于現有壓力測試靈敏度的特點,本研究采用差壓傳感器測量閥口泄漏,差壓法可大大縮短測試時間、增加測試精度。基于差壓的閥口泄漏測試工藝圖如圖3 所示。

圖3 基于差壓的閥口泄漏測試工藝圖

筆者將熱力膨脹閥安裝在圖3 的實驗裝置中,將感溫包置入恒溫槽中,調節恒溫槽的溫度至0 ℃,通過調節作動減壓閥將壓力調到1.03 MPa ±0.05 MPa,在完成過熱度測試后先關閉排氣閥,延時保證閥口關閉后關閉對比閥,作為基準壓力差,再延時一定時間,通過DMP3051 工業型差壓傳感器測得的差壓值可表征閥口泄漏增加量,其測量范圍為0~0.2 MPa,測量精度為0.075% F.S.。

2.3 耐久性能的測試

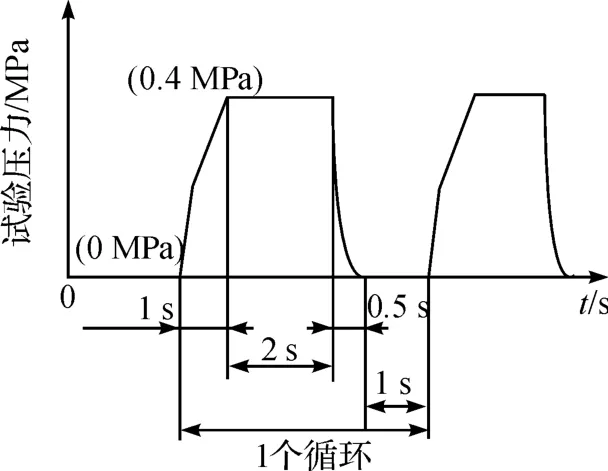

由于耐久性測試時每次進氣加壓對膜片均有一定的沖擊,加壓速率對膜片的耐久性有著重要影響。測試時需要從膨脹閥外平衡側作0~0.4 MPa 的反復加壓,基于實際的產品生產經驗,優化了進氣時間和保壓時間,具體參數如圖4 所示。

耐久性指標需要測試的次數較多,在測試過程中可能出現膜片破裂的情況,因此進行一定次數測試后,應檢測熱力膨脹閥的過熱度并根據過熱度判斷膜片是否完好。中間間隔一定的次數,關閉耐久閥,打開作動進氣閥,檢測膨脹的過熱度來判斷此時膨脹閥的膜片是否損壞。

圖4 耐久性測試時間參數

3 測試系統的軟件設計

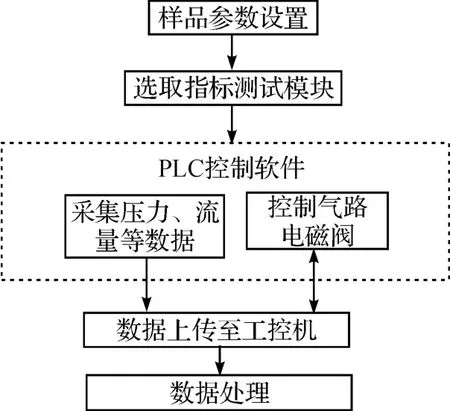

測試系統軟件分為兩部分:PLC 下位控制軟件及工控機上位監控軟件。PLC 下位控制軟件由臺達PLC編程軟件WPLSoft 編寫,上位機由VB 編寫,通過Modbus 協議實現上位機與PLC 控制器間的數據傳輸,完成數據采集及處理流程。

軟件流程如圖5 所示。

圖5 軟件流程圖

PLC 控制軟件主要完成壓力、流量等傳感器的數據采集上傳,工控機監控軟件主要完成測量數據的監視、保存等功能。

監控軟件測試流程菜單中包括了過熱度測試、閥口泄漏測試和耐久性測試3 個功能模塊。監控軟件中可以對被測熱力膨脹閥的樣品信息、測試過程參數等進行設置,并能直觀地觀察系統的運行狀態及測試數據。測試完成后可將測試結果存儲在特別設計的Excel 文檔中,直接輸出測試報告。

4 實驗結果與分析

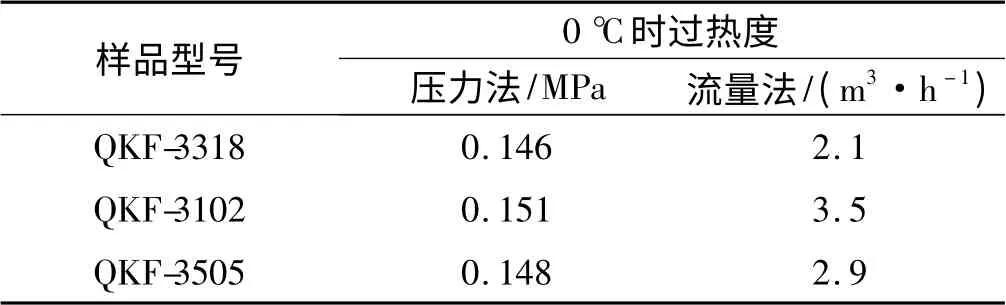

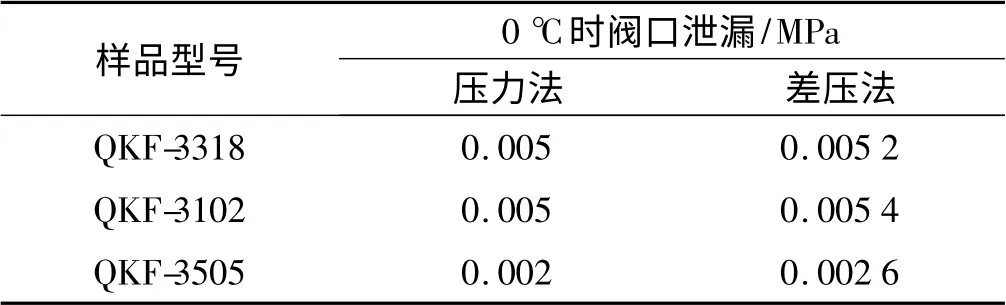

本研究選取QKF-3318、QKF-3102 和QKF-3505 這3 種型號的熱力膨脹閥,將被測熱力膨脹閥安裝在研制的測試系統中,過熱度采用流量法,閥口泄漏采用差壓法,耐久性測試采用優化的時間參數。實驗分3 組進行,恒溫槽溫度設置為0 ℃,測試結果如表1、表2 所示。

表1 熱度測試數據

表2 閥口泄漏測試數據

從表1 中可以看出,流量法過熱度測試方法與傳統的壓力法測量結果反映的變化趨勢一致。特別是在熱力膨脹閥開度變化較小的情況下,壓力法對開度變化不敏感,此時流量法可及時反映過熱度的變化量。

從表2 中可以看出,閥口泄漏差壓法的測試精度要優于壓力法,優于差壓傳感器的靈敏度遠大于壓力傳感器,差壓法可大大縮短測試時間、增加測試精度。采用優化的時間參數進行耐久性測試,可有效避免循環加壓過程對熱力膨脹閥膜片的過度沖擊,避免影響測試結果的有效性。

筆者研制的測試系統經試驗驗證,其精度和可靠性能完全滿足熱力膨脹閥過熱度、閥口泄漏和耐久性的標準測試要求。

5 結束語

本研究提出了過熱度流量測試法、閥口泄漏差壓測試法,并對耐久性測試過程的時間參數進行了優化,同時搭建了汽車空調用熱力膨脹閥綜合性能測試系統,并采用圖形化編程語言VB 開發了測試系統監控軟件,對系統的過熱度、閥口泄漏和耐久性3 個測試功能模塊進行了大量驗證試驗。

測試結果表明,所研制的測試系統穩定可靠,采用的各類傳感器經專業的第三方機構計量校準,測量數據重復性較好,測試精度較高,可滿足標準測試要求,為熱力膨脹閥的關鍵性能評估判定提供了重要的技術依據。與傳統的測試系統相比,該系統具有操作簡單、測量精度高等特點,而且自動化程度較高,減少了人工操作,提高了測試效率。

[1]HIGUCHI K,HAYANO M. Dynamic characteristics of thermostatic expansion valves[J].International Journal of Refrigeration-Revue Internationale Du Froid,1982,5(4):216-220.

[2]徐 博,江挺候,陳江平,等.熱力膨脹閥感溫元件特性實驗研究[J].制冷學報,2011,32(2):30-34.

[3]YU F W,CHAN K T,CHU H Y. Constraints of using thermostatic expansion valves to operate air-cooled chillers at lower condensing temperatures[J].Applied Thermal Engineering,2006,26(17-18):2470-2478.

[4]楊長春,黃國強,張明錦. QC/T 663—2000《汽車空調HFC-134a 用熱力膨脹閥》[S]. 北京:國家機械工業局,2000.

[5]徐朋朋,蔡晉輝,姚 燕,等.熱力膨脹閥過熱度自動檢測系統[J].中國計量學院學報,2010,21(1):16-19.

[6]董長盛,郭曉玲,彭軍皓.熱力膨脹閥容量測試系統的設計[J].工業儀表與自動化裝置,2014(4):43-46.

[7]郭 亮,王 吟. 一種結合LabVIEW 的雙層永磁直線電機測試系統[J].機電工程,2013,30(1):73-76.

[8]熊四昌,李 棟,高玉科,等.基于嵌入式的差壓式溶劑補償氣體泄漏檢測裝置的研究[J]. 機電工程,2014,31(1):38-42.

[9]程三紅,徐云奎,許敏影,等.多路閥型式試驗臺的設計與開發[J].機電工程,2014,31(3):358-372.

[10]高 琨,張森林. 基于PLC 控制的電子凸輪系統設計[J].機電工程,2014,31(11):1419-1422.