花鍵軸振動擠壓成形試驗研究

張琦,賁寧宇,王聚存,楊凱,陳超

(1.西安交通大學機械工程學院,710049,西安;2.中航工業南方航空工業(集團)有限公司,412002,湖南株洲)

?

花鍵軸振動擠壓成形試驗研究

張琦1,賁寧宇1,王聚存2,楊凱1,陳超1

(1.西安交通大學機械工程學院,710049,西安;2.中航工業南方航空工業(集團)有限公司,412002,湖南株洲)

針對花鍵軸擠壓成形制造效率低、模具所受載荷大的問題,采用了一種新的振動輔助擠壓成形工藝,并進行了花鍵軸成形試驗、微觀組織分析和硬度測試,揭示了成形載荷的主要影響因素及金屬流動規律。試驗設備為振動擠壓機床,采用模數為1.75、齒數為10的花鍵軸擠壓模具對直徑為17.9 mm、材料為AISI1045A的棒料進行了振動擠壓成形試驗,模具每進給1 mm便回程0.5 mm,振動頻率分別取10、15和20 Hz。結果表明:相比于直接擠壓,振動擠壓成形過程的成形力可降低將近25%,原因是在模具回程過程中潤滑油得以流入模具與坯料的接觸面,重新生成油膜,從而減小了摩擦力;在試驗頻率范圍內,成形載荷隨振動頻率的提高而增大;振動擠壓成形花鍵軸具有表面質量高、成形速度快、材料流動均勻的優點,且沿軸向齒頂圓直徑變化小,成形精度高;與傳統的直接擠壓成形相比,振動擠壓成形花鍵軸齒型部位的硬度降低了近10%,有利于成形。

花鍵軸;振動擠壓;材料流動

傳統的花鍵軸加工方式以切削加工為主,加工過程簡單可靠,能夠保證花鍵軸的尺寸精度,但是刀具壽命短,加工效率低,而且加工的花鍵軸外形具有很大的局限性[1]。利用擠壓成形工藝加工花鍵軸可以提高花鍵軸的力學性能和加工效率[2]。在傳統的花鍵軸擠壓成形過程中,毛坯在模具中受三向壓應力而使變形抗力顯著增大,導致擠壓模具所受的應力大,模具容易在加工過程中出現磨損,而且較大的擠壓載荷也容易使花鍵軸產生屈曲變形,導致廢品率高,因而有必要對直接擠壓加工工藝進行改進,以減小成形載荷。

近年來,振動理論在機械加工領域內得到了長足的發展。振動輔助塑性加工能夠大幅度降低加工過程中的變形抗力,改善加工產品的質量。隨著振動利用研究的深入,振動方法已廣泛應用于制造業,涉及振動擺動碾壓、超聲振動拉深、超聲振動微成形等領域[3-6]。將低頻振動應用于花鍵軸的擠壓成形過程,可以充分利用擠壓成形效率高、成形件塑性好的優點,因此,有必要對花鍵軸振動擠壓成形工藝進行深入研究。

1 振動擠壓工藝原理

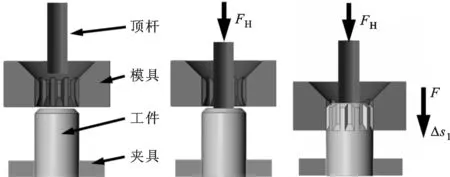

振動擠壓工藝是使模具在擠壓過程中以一定頻率和振幅進行振動進給的一種工藝。花鍵軸振動擠壓成形過程如圖1所示,由模具往復運動對工件進行冷擠壓軸向成形。圖1a所示為工件的裝夾過程,由夾緊裝置對工件進行軸向與徑向的固定。徑向固定可使工件與模具對心,防止擠壓過程的屈曲;軸向固定則確保工件在振動擠壓過程中不會由于摩擦力的作用而隨模具軸向移動。圖1b所示為頂桿頂緊過程。振動擠壓過程會導致材料沿與模具進給方向相反方向的軸向流動,而頂桿可起到控制材料軸向流動的作用,從而使材料向花鍵軸齒頂方向流動,保證成形精度。圖1c所示為模具以振動的方式進行擠壓成形。擠壓過程中模具的時間-位移曲線示意圖如圖1f所示:模具首先向下做進給運動,進給量為Δs1,同時加入潤滑油,使其自模具向工件流入,隨后模具做回程運動,回程量為Δs2(Δs2<Δs1),如圖1d所示。在模具回程過程中,潤滑油得以流入模具與坯料的接觸面。模具不斷重復圖1c與圖1d兩個過程,通過往復運動完成振動擠壓過程。圖1e所示為模具與頂桿的回程過程。模具首先回程,然后頂桿再回程,這樣可確保工件順利拆卸。

(a)工件裝夾 (b)頂桿頂緊 (c)擠壓

(d)模具回程(e)擠壓結束 (f)模具位移-時間曲線圖1 花鍵軸振動擠壓工藝過程示意圖

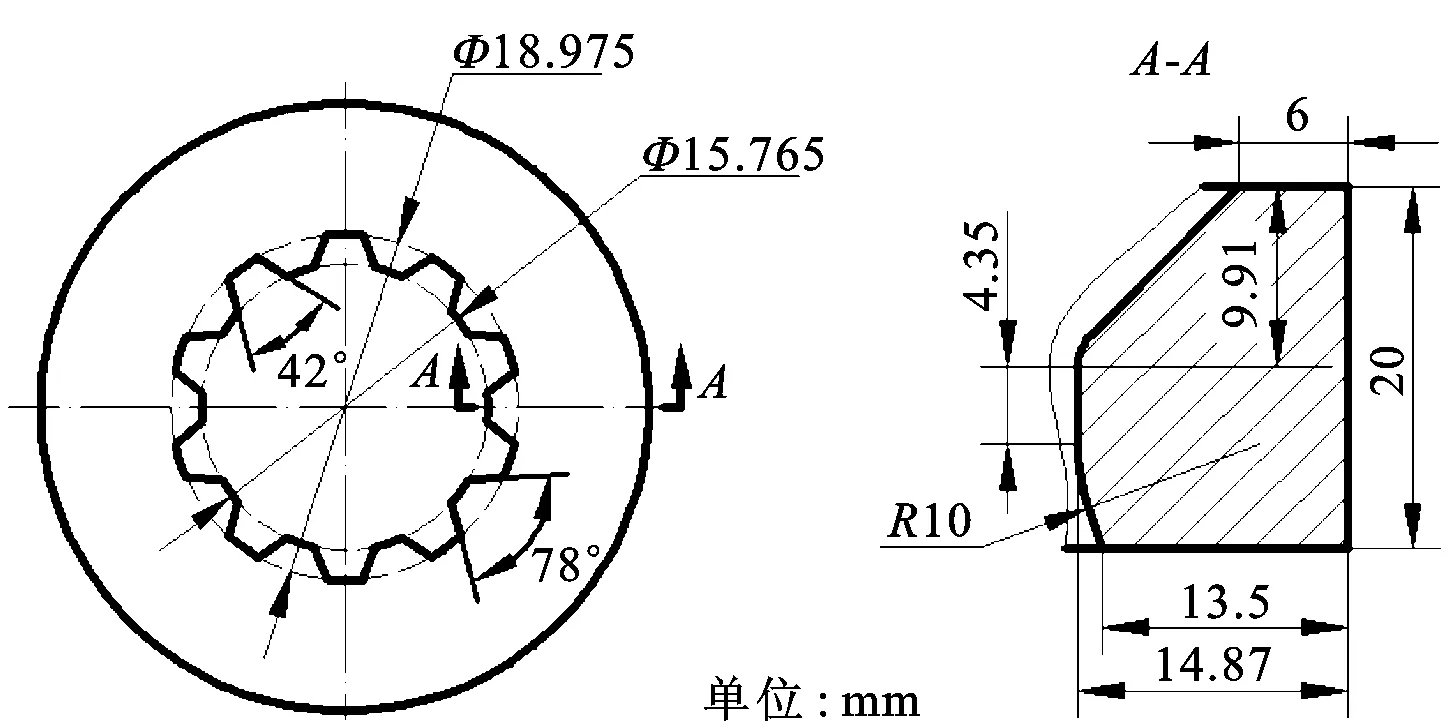

2 振動擠壓工藝試驗研究

試驗所用成形設備為西安創新精密儀器研究所研制的振動擠壓機床,如圖2所示。設備由液壓動力源、進給機構、夾持機構、控制系統、測量系統和成形模具構成。液壓動力源配合液壓缸所能提供的最大軸向作用力為150 kN。成形工件是齒數為10、模數為1.75的花鍵軸。試驗所用坯料是直徑為17.9 mm的1045A低碳鋼棒料,其化學成分的質量分數為:C 0.34%~0.52%;Mn 0.51%~0.81%;Si 0.28%~0.48%;S 0.01%~0.069%;P 0.017%~0.044%。模具尺寸如圖3所示。擠壓模具每進給1 mm后便回程0.5 mm,進給行程與回程位移之比為2∶1。通過控制系統調節成形振幅與頻率進行試驗,并獲得相應的位移-成形載荷曲線。

圖2 臥式振動擠壓機床

圖3 擠壓模具尺寸

圖4 花鍵軸直接擠壓成形與振動擠壓成形的位移-載荷曲線對比

為了對花鍵軸的振動成形擠壓工藝和傳統直接擠壓成形工藝進行比較,分別進行了這2種工藝的擠壓成形試驗。設定振動擠壓過程中模具的振動頻率為10 Hz。通過測量系統采集的模具位移-成形載荷曲線如圖4所示。從圖中可知,相比于直接擠壓成形,振動擠壓成形過程的載荷降低了將近25%。振動擠壓成形載荷減小的原因是在模具回程過程中,潤滑油得以流入模具與坯料的接觸面重新生成油膜,從而減小了摩擦力。此外,模具的往復進給使得材料得以不斷回彈,而回彈的不均勻也為潤滑油膜的再生成提供了條件。

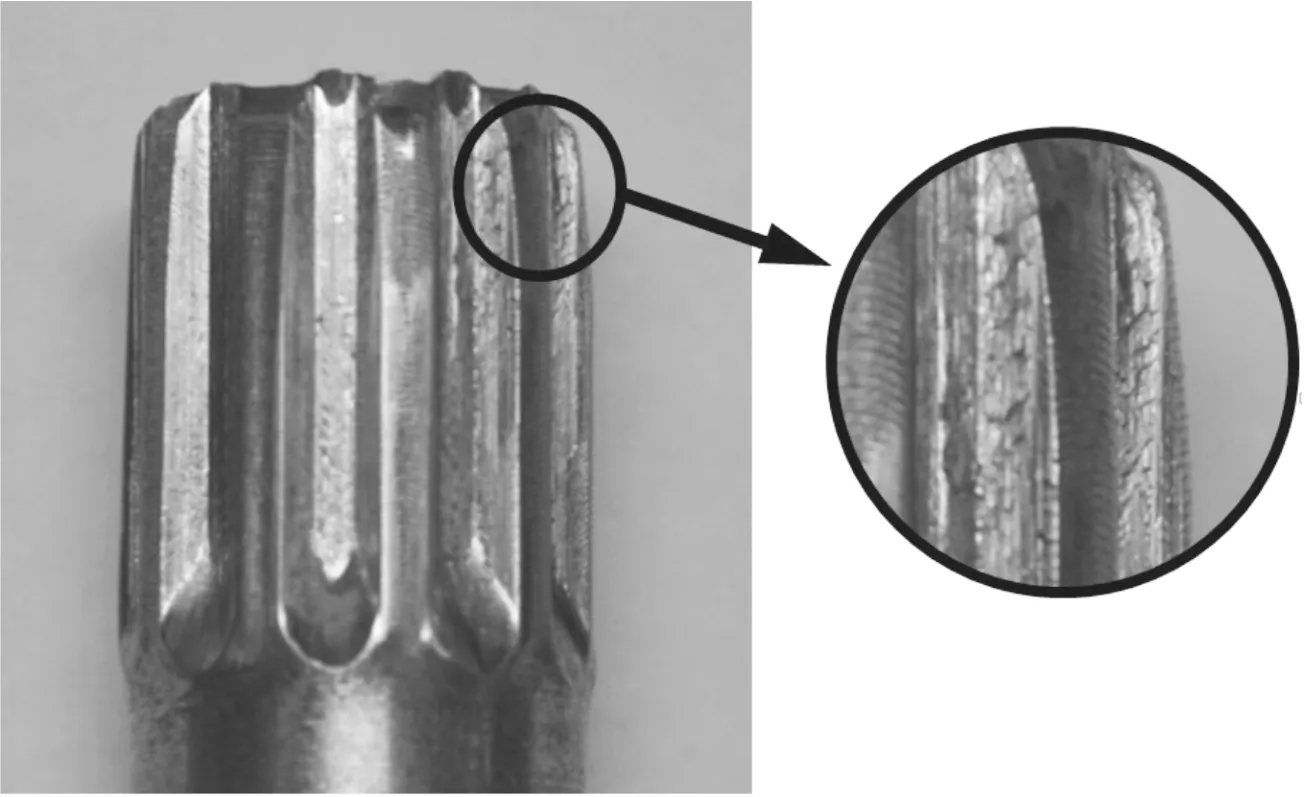

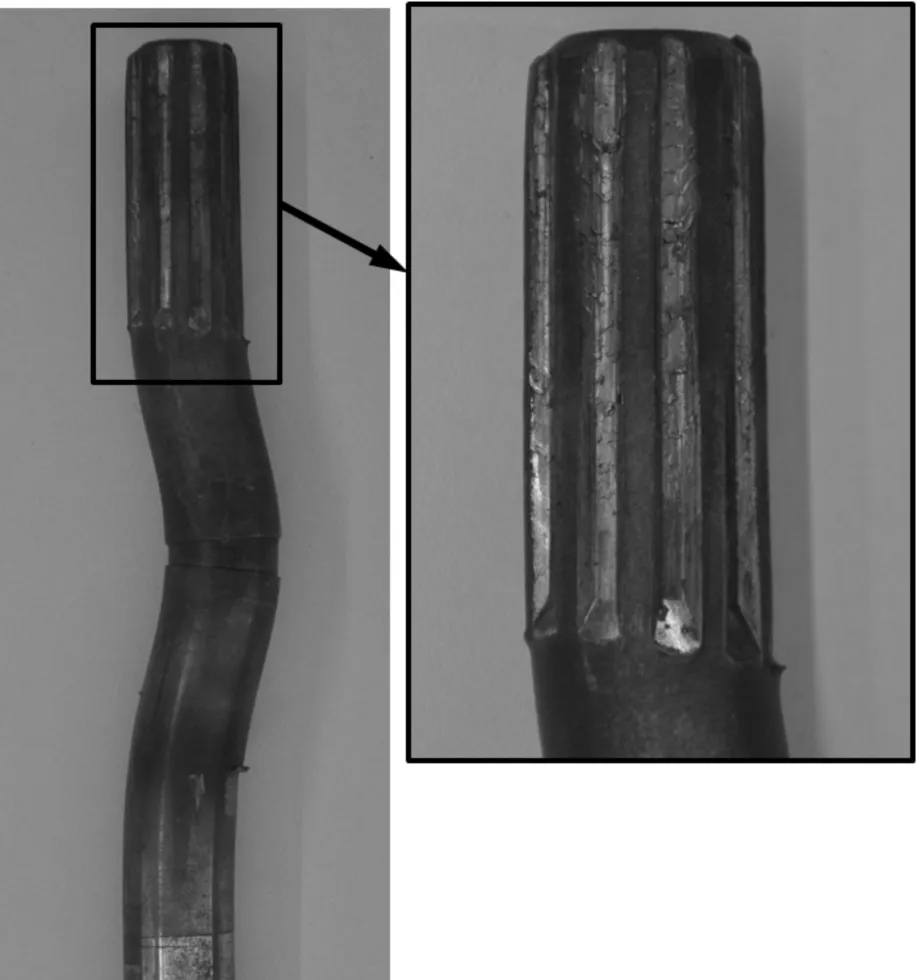

對比兩種不同工藝所成形的花鍵軸可以發現:直接擠壓成形的花鍵軸(見圖5)表面損傷較多,粗糙度高,由于載荷較大,金屬流動不均勻,導致花鍵軸沿軸向直徑變化較大,花鍵軸底部金屬堆積嚴重,存在局部鐓粗現象;振動擠壓成形的花鍵軸(見圖6)表面光順,壓痕均勻,金屬流動均勻且徑向直徑變化較小。

圖5 直接擠壓成形的花鍵軸

圖6 振動擠壓成形的花鍵軸

花鍵軸沿軸向的齒頂圓直徑分布如圖7所示。縱坐標D為花鍵軸齒頂圓的直徑,橫坐標l為到花鍵軸頂端的距離。由圖7可知,振動擠壓成形花鍵軸各位置的直徑相差較小,表明成形均勻,而直接擠壓成形的花鍵軸沿軸向齒頂圓直徑相差較大,表明金屬堆積現象嚴重。直接擠壓成形花鍵軸的最大直徑差為0.45 mm,是花鍵軸齒頂圓直徑的2.4%,相比振動擠壓成形增大了1倍。

圖7 花鍵軸不同位置的直徑分布

直接擠壓成形過程中,材料隨著模具的進給向后堆積,使成形載荷不斷增大,極易產生如圖8所示的工件屈曲現象。振動擠壓的成形載荷顯著減小,且始終維持在一定范圍內,所加工的工件不但不會發生屈曲,而且成形速度快,表面質量高(見圖9)。

取3種常用的低頻振動擠壓成形頻率10、15和20 Hz進行試驗,獲得了相應的位移-載荷曲線,如圖10所示。由圖中可以看出:在試驗的頻率范圍內,載荷隨著頻率的提高而增大。產生這種現象的原因與模具回程時潤滑油膜的再生成程度有關。在振動頻率較高時,潤滑油膜沒有充足的時間流入模具與坯料的接觸面來重新生成油膜,所以摩擦力增加,導致載荷增大。

圖8 直接擠壓成形花鍵軸的常見廢品

3 微觀組織研究

花鍵軸在擠壓過程中,材料的流動可大致分為3個部分:一是材料向花鍵軸齒頂方向流動;二是材料隨模具進給沿軸向在花鍵軸后部產生堆積,這部分是所有擠壓過程中不可避免的流動方式,材料向后堆積阻礙了模具的軸向進給,導致成形力增大,同時也使得用于成形齒型的材料減少;三是材料向模具進給相反的方向沿軸向流動,為了限制這部分材料流動,需要在花鍵軸頂部加裝頂桿來輔助成形。可見,成形過程中材料流動的3個部分中只有第一部分是用于成形花鍵的。為了研究花鍵軸擠壓過程中材料組織與性能的變化情況,將直接擠壓成形與振動擠壓成形得到的花鍵軸進行切片,制得如圖11所示的金相觀察試樣。利用光學顯微鏡觀察試樣上所標示的A、B、C三個區域的微觀組織,分別如圖12~圖14所示。

圖11 花鍵軸金相試樣

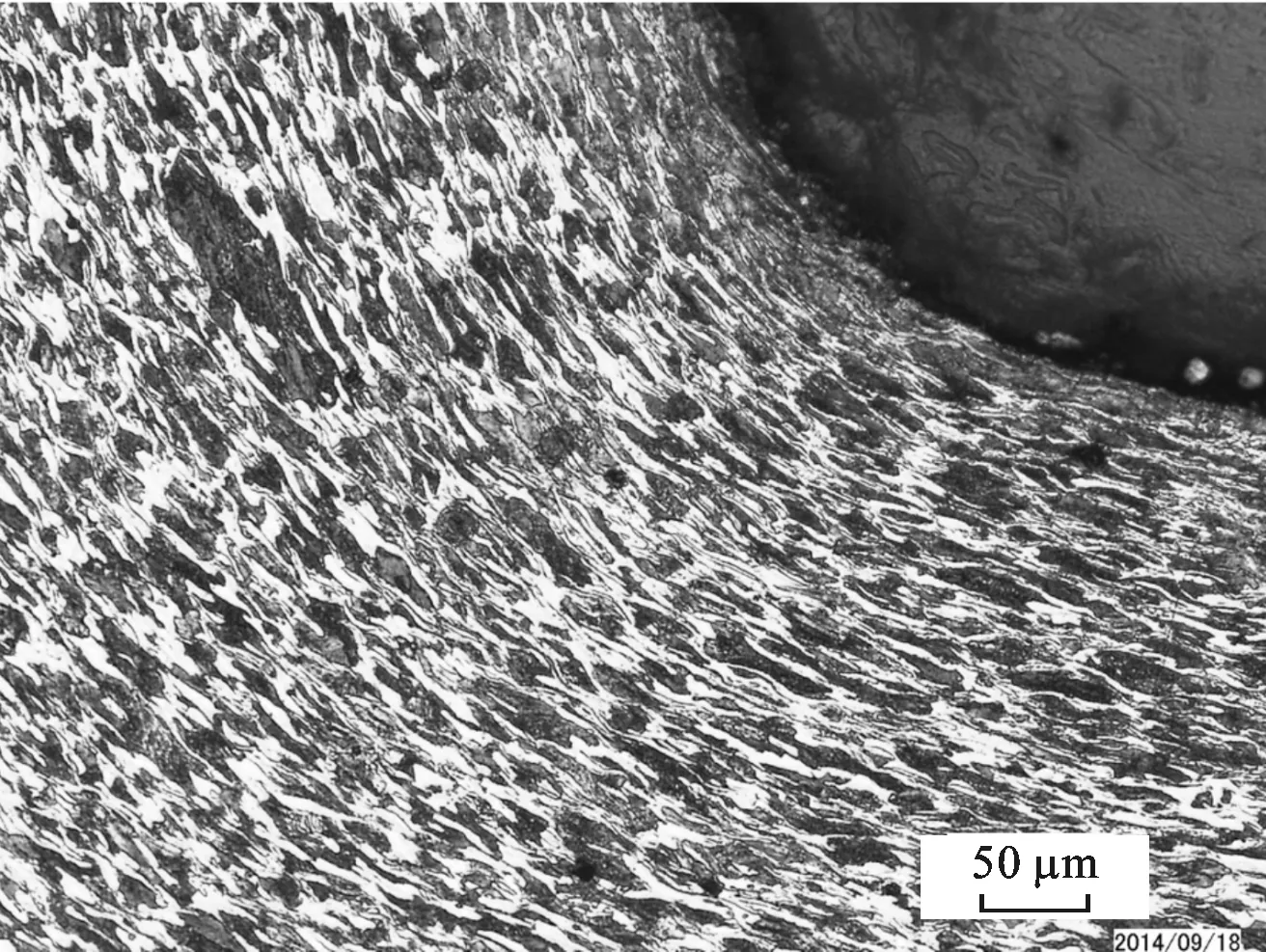

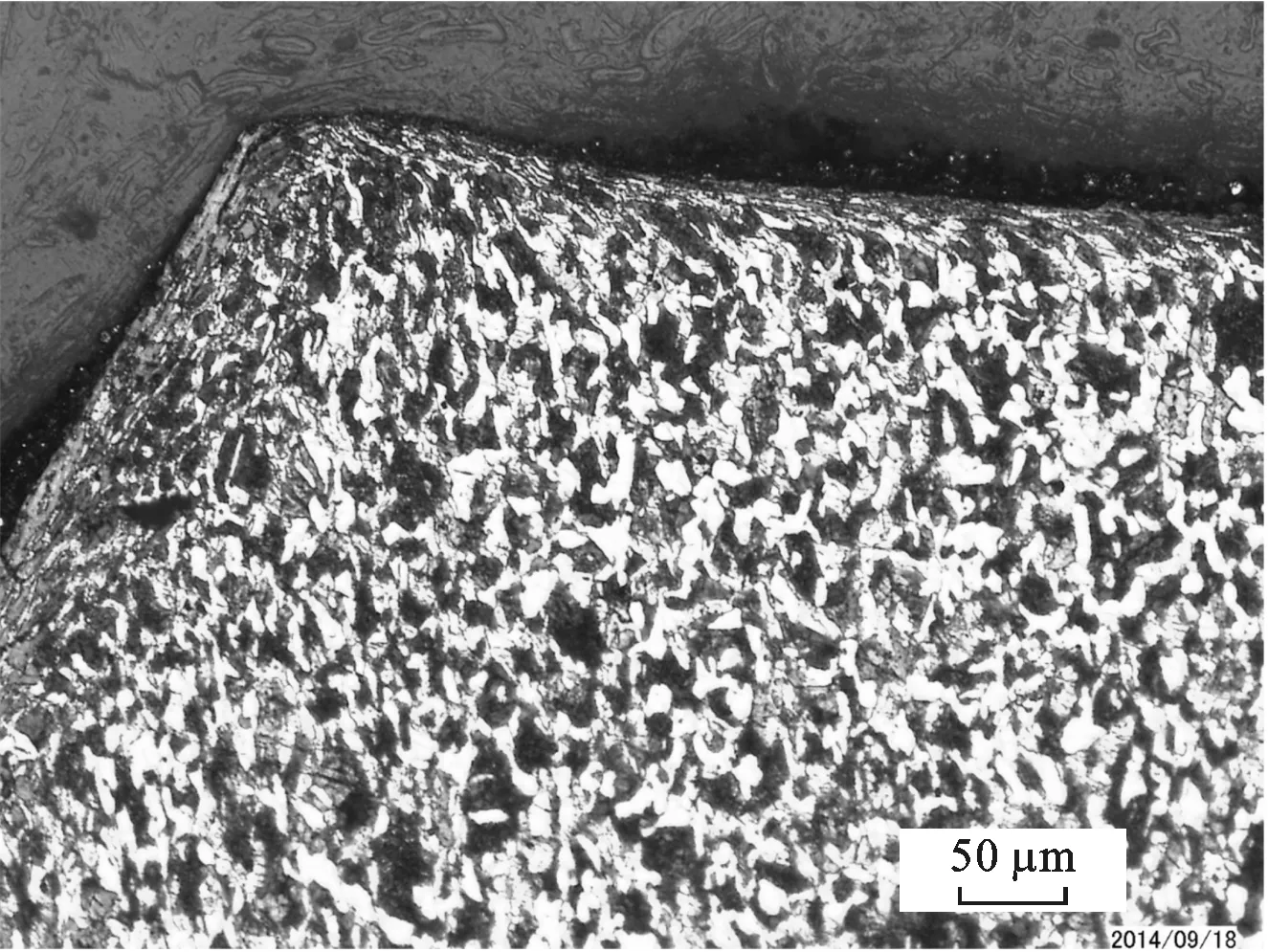

由圖12和圖13可知,花鍵軸的齒底部位受到壓縮,晶粒在成形過程中受到擠壓并向齒頂部位流動,從而充填齒型。對比圖12a與圖12b可知:直接擠壓成形花鍵軸齒型的表層受擠壓嚴重,金屬變形劇烈,其外側晶粒細小,晶粒細化帶寬約為50 μm;振動擠壓成形時模具和花鍵軸金屬的接觸情況得到了改善,因此局部變形不劇烈,金屬容易流動,振動擠壓成形過程對材料晶粒的影響范圍更大,花鍵軸在振動擠壓成形過程中硬度降低,易于成形[7-8]。

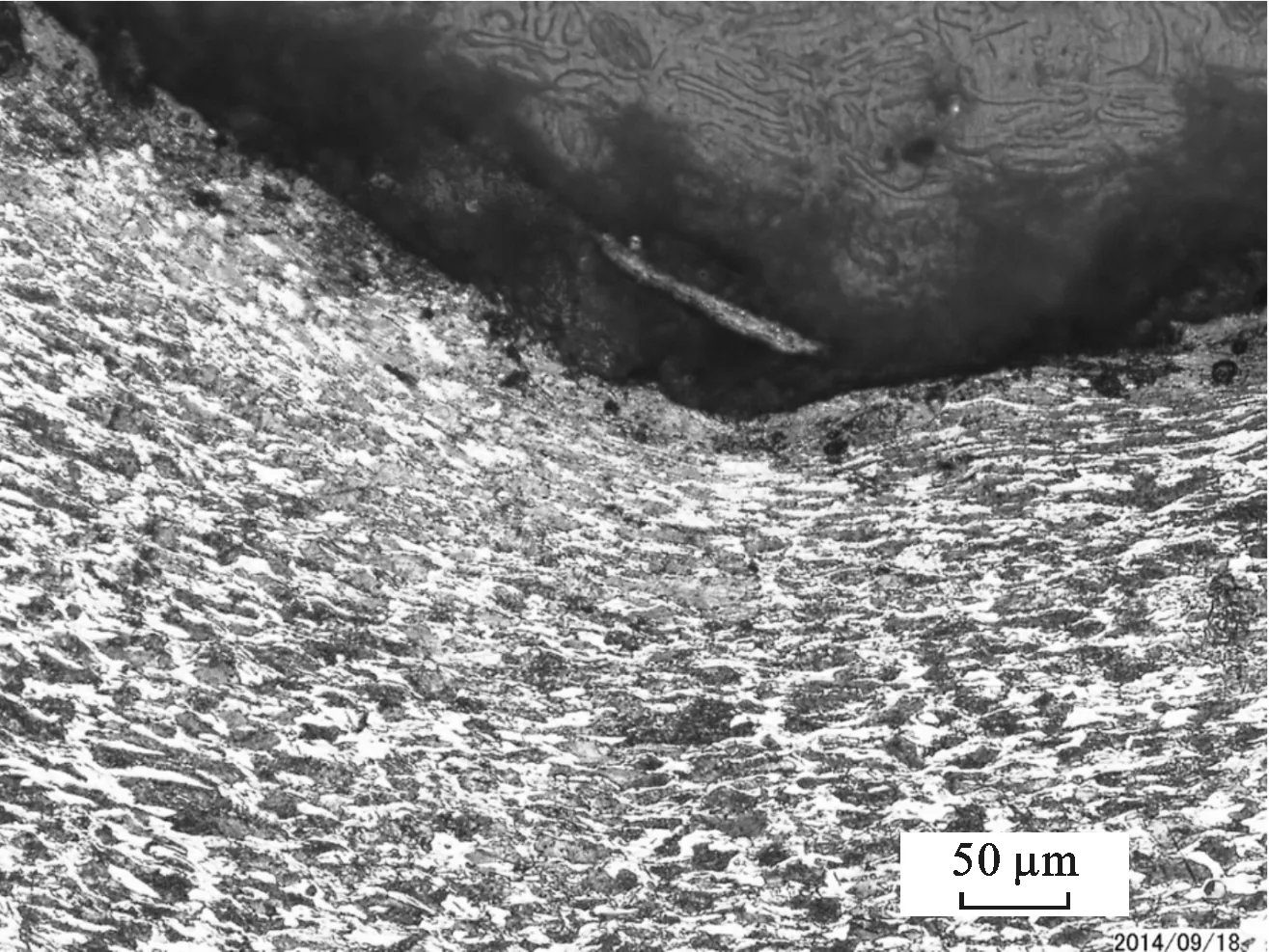

圖12和圖13都表明,直接擠壓過程中對花鍵軸表面的金屬擠壓嚴重,工件在成形過程中金屬并沒有均勻流動。這種現象的產生不僅表明直接擠壓成形的摩擦力相比振動擠壓成形更大,而且表明金屬并沒有向有利于花鍵軸成形的方向流動,由此產生了堆積。圖5和圖7都直接或間接地表明了這種材料堆積現象。

(a)直接擠壓成形花鍵軸的A區域

(b)振動擠壓成形花鍵軸的A區域圖12 花鍵軸A區域的微觀組織

(a)直接擠壓成形花鍵軸的B區域

(b)振動擠壓成形花鍵軸的B區域圖13 花鍵軸B區域的微觀組織

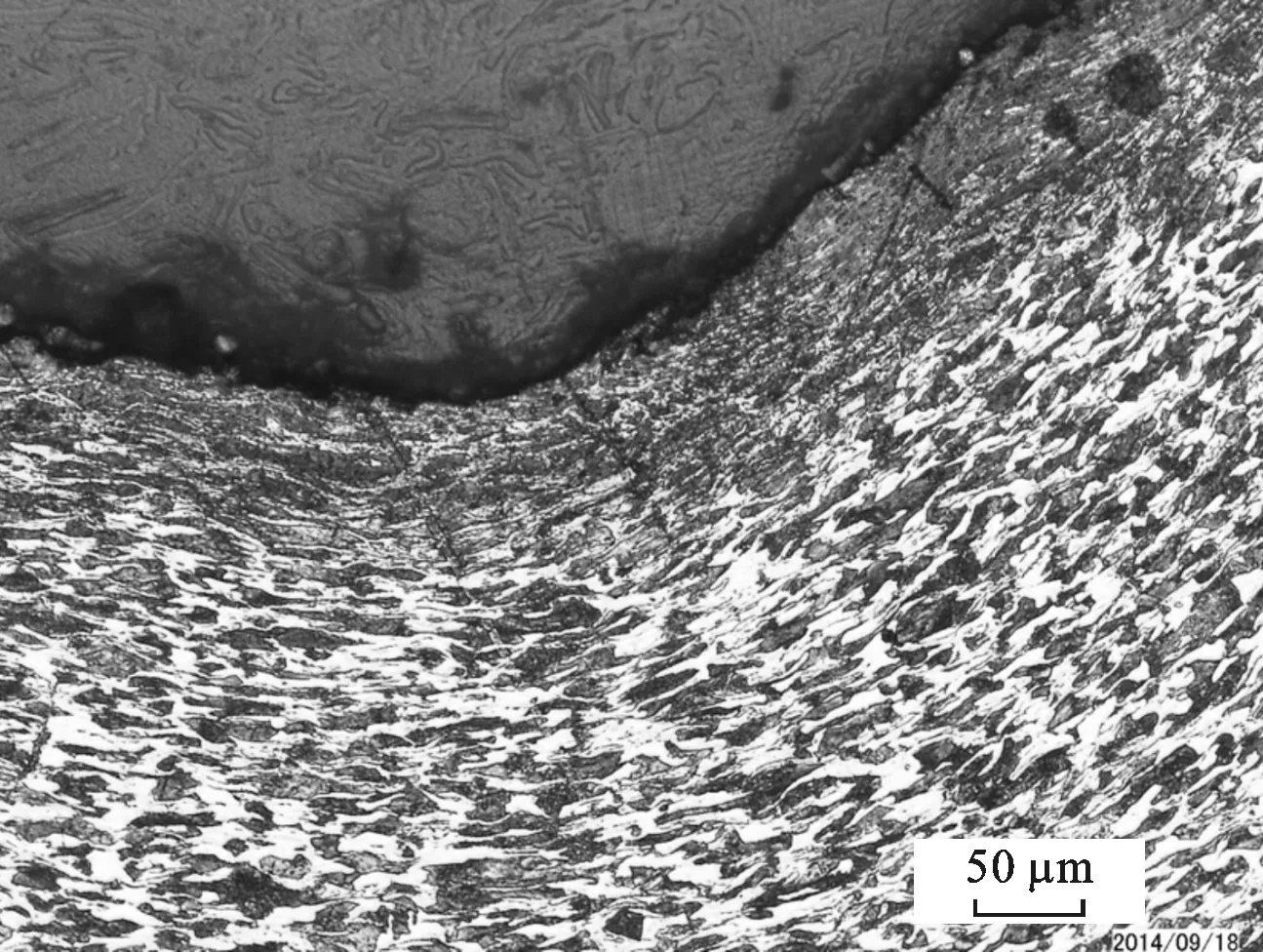

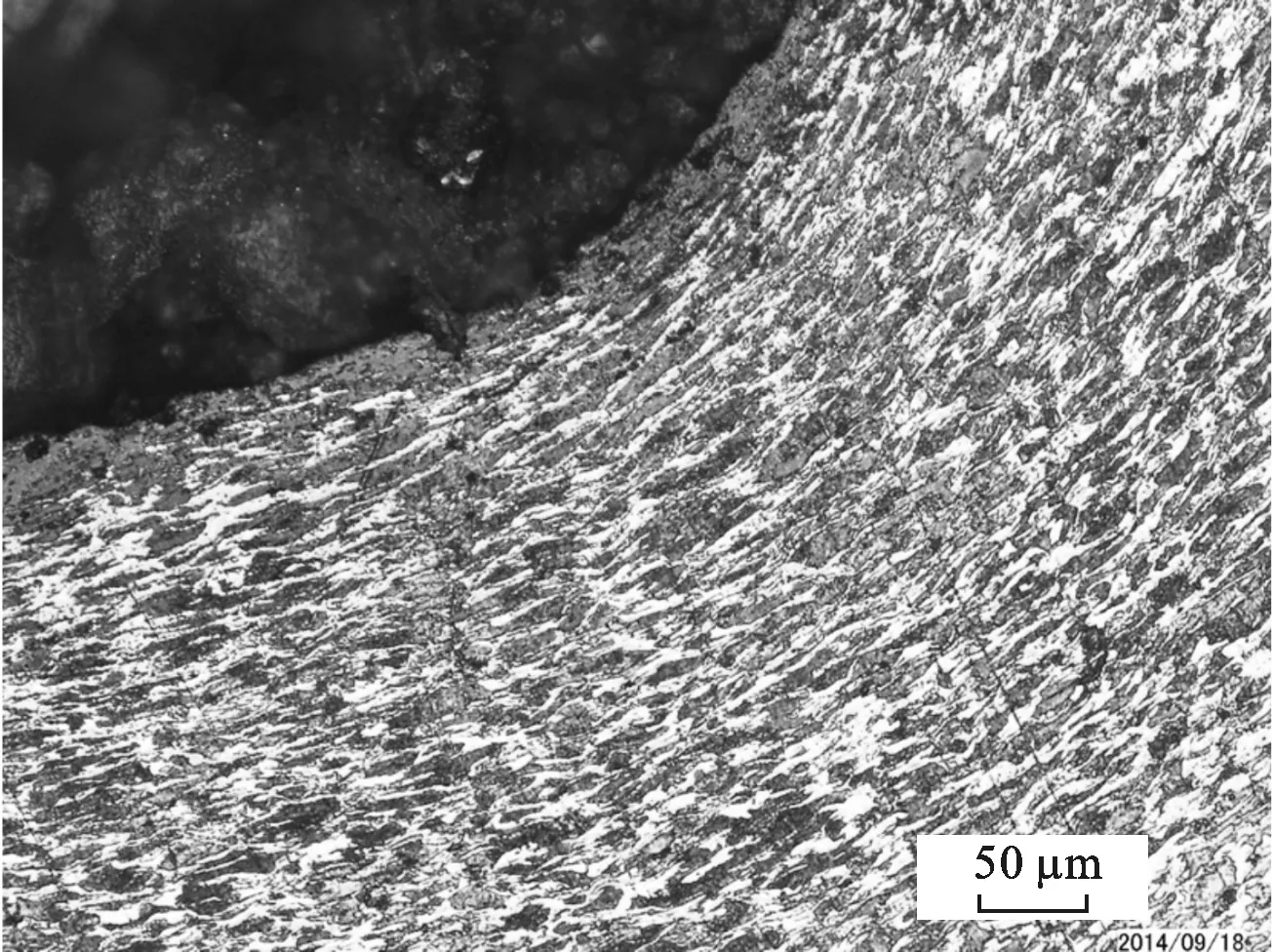

圖14為花鍵軸齒頂部位的微觀組織。將圖14a與圖14b所示的花鍵軸截面尖角處進行對比可知,振動擠壓成形花鍵軸齒頂部位的外圍晶粒受到了較大的壓縮,尖角處有明顯的材料流動特征,而直接擠壓成形花鍵軸齒頂部位的晶粒分布沒有明顯區別,材料流動較少,這說明直接擠壓成形時材料更多地向其他部位流動,不利于花鍵軸的成形。

(a)直接擠壓成形花鍵軸的C區域

(b)振動擠壓成形花鍵軸的C區域圖14 花鍵軸C區域的微觀組織

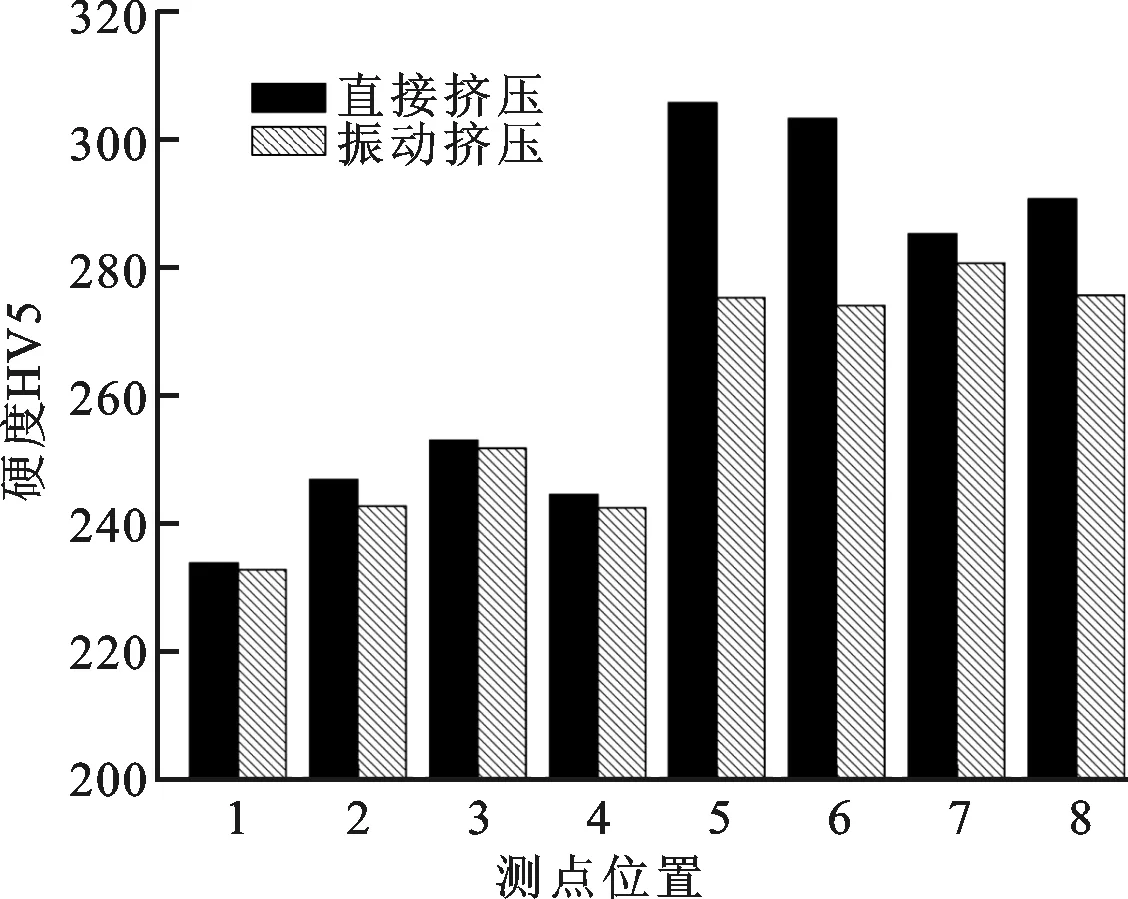

測量花鍵軸齒頂(圖11中的點1~4)與齒底(圖11中的點5~8)的硬度值。對擠壓成形花鍵軸和拉伸試樣斷口的相應位置進行測量,取各齒相同位置的平均值,得到的數據如圖15所示。從圖中可以看出:擠壓成形后花鍵軸齒底的硬度均高于齒頂的硬度,這是由于齒底部位的變形量大于齒頂部位,因而加工硬化程度高;振動擠壓成形后花鍵軸齒底的硬度低于直接擠壓花鍵軸齒底的硬度,說明經過振動擠壓后的工件材料由于在成形過程中不斷進行應力釋放,花鍵軸各部位變形均勻,所以加工硬化不顯著,而且振動擠壓成形花鍵軸齒頂與齒底的硬度相差較小,說明材料向3個方向的流動更加均勻。

圖15 直接擠壓與振動擠壓成形花鍵軸 不同位置的硬度對比

4 結 論

花鍵軸振動擠壓成形工藝相比于傳統的直接擠壓成形工藝具有諸多優勢。本文通過花鍵軸振動擠壓成形試驗對振動擠壓工藝進行了分析,獲得的結論如下。

(1)振動擠壓成形相比于直接擠壓成形的載荷可降低近25%,具有加工效率高、成形精度高、表面質量好等諸多優點,且材料堆積現象不明顯。

(2)振動擠壓降低成形載荷的原因與成形過程中的潤滑油膜變化有關,在模具回程時,潤滑油得以流入模具與坯料的接觸面,重新生成油膜,從而減小了摩擦力。回程頻率越高,成形載荷也越高。

(3)通過觀察成形后花鍵軸的微觀組織可知,振動擠壓成形促進了材料流動,降低了材料變形量,有明顯的材料流動特征。材料的均勻流動可使成形花鍵軸的硬度降低。與直接擠壓成形相比,振動擠壓成形花鍵軸齒型部位的硬度下降了近10%。

[1] 姚文席, 屈梁生. 剃齒加工中齒面“中凹”現象的機理分析 [J]. 西安交通大學學報, 1995, 29(8): 50-58. YAO Wenxi, QU Liangsheng. Analysis about the mechanism of “Mid-Concave” phenomenon on the surface of the gear during shaving process [J]. Journal of Xi’an Jiaotong University, 1995, 29(8): 50-58.

[2] 賈俐俐, 高錦張. 長軸類花鍵擠壓成形極限研究 [J]. 中國機械工程, 2002, 13(22): 1974-1976. JIA Lili, GAO Jinzhang. Study on extrusion forming limits of long splines [J]. China Mechanical Engineering, 2002, 13(22): 1974-1976.

[3] 楊慶華, 陳鑫, 孟彬, 等. 汽車活塞銷振動擠壓數值模擬分析 [J]. 浙江工業大學學報, 2013, 41(3): 317-320. YANG Qinghua, CHEN Xin, MENG Bin, et al. Numerical simulation for vibration extrusion of automotive car piston pins [J]. Journal of Zhejiang University of Technology, 2013, 41(3): 317-320.

[4] 蔡改貧. 振動擺動碾壓成形機理研究及三維粘彈塑性有限元分析 [D]. 北京: 北京科技大學, 2006.

[5] 黃仁佑. 超音波振動對U型微彎曲成形之影響 [D]. 臺灣: 臺灣科技大學, 2010.

[6] 何勍. 振動塑性加工過程中的非線性動力學研究 [D]. 沈陽: 東北大學, 2000.

[7] OSAKADA K, WANG X, HANAMI S. Precision forging process with axially driven container [J]. Journal of Materials Processing Technology, 1997, 71(1): 105-112.

[8] CHRISTODOULOU N, WOO O T, MACEWEN S R. Effect of stress reversals on the work hardening behaviour of polycrystalline cooper [J]. Acta Metall, 1986, 34(8): 1553-1562.

[本刊相關文獻鏈接]

王振,王亞寧,陳冬,等.軟組織支架3D打印/壓印成形工藝研究.2015,49(8):141-146.[doi:10.7652/xjtuxb201508 023]

池金春,張安峰,謝士興,等.電弧噴涂快速模具內應力檢測和噴涂工藝優化.2014,48(12):126-130.[doi:10.7652/xjtuxb201412020]

李永豐,付文智,李明哲.柔性壓輥拉形中壓輥下壓位移量的數值解析.2014,48(1):84-89.[doi:10.7652/xjtuxb2014 01014]

牛衛中.拉應力內翻管成形中管件的應力及其成形條件.2013,47(5):93-98.[doi:10.7652/xjtuxb201305017]

王燁,賀健康,劉亞雄,等.三維微流道支架直接壓印成形方法.2012,46(10):116-120.[doi:10.7652/xjtuxb201210020]

李泳嶧,趙升噸,范淑琴,等.花鍵軸增量式滾軋成形工藝的分流方式及溫度效應研究.2012,46(9):60-65.[doi:10.7652/xjtuxb201209012]

彭赫力,劉純國,李明哲.馬鞍面件柔性夾鉗多點拉形實驗與數值模擬.2012,46(5):109-113.[doi:10.7652/xjtuxb2012 05019]

朱海波,余增碩,唐成磊,等.膨脹管膨脹參數優化和膨脹模擬.2012,46(1):103-107.[doi:10.7652/xjtuxb201201019]

范淑琴,趙升噸,張琦,等.直角法蘭雙輥夾持擴旋成形有限元模型的確定.2010,44(5):66-70.[doi:10.7652/xjtuxb 201005014]

王伊卿,何仲云,方勇,等.氣壓熔融擠壓快速成形材料及成形工藝研究.2010,44(1):100-104.[doi:10.7652/xjtuxb2010 01022]

(編輯 葛趙青)

收稿日期:2015-03-11。

作者簡介:茍軍利(1977—),男,副教授。基金項目:國家“863計劃”資助項目(2012AA050905)。

Experimental Research on Oscillating Extrusion of Splined Shaft

ZHANG Qi1,BEN Ningyu1,WANG Jucun2,YANG Kai1,CHEN Chao1

(1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. AVIC South Aviation Industry Limited Corporation, Zhuzhou, Hunan 412002, China)

In response to the problem that the conventional splined shaft extrusion method is short of efficiency and the forming force is large, this study adopted a new forming process, i.e., oscillating cold extrusion. The forming experiments of splined shaft were performed and the microstructure and hardness were examined. An extrusion die whose module of gear is 1.75 and the number of teeth is 10 was used to form the workpiece. The workpiece is an AISI 1045A bar stock with a diameter of 17.9 mm. Each time when the die moves ahead 1 mm, it would moves back 0.5 mm. Different oscillating frequencies at 10, 15, and 20 Hz were compared. The results showed that the forming force of oscillating extrusion decreased by nearly 25% compared with conventional extrusion. The cause of friction reduction is that the lubricant film is rebuilt between the workpiece and the die during the back stroke. Comparison of the splined shafts made by oscillating extrusion and conventional extrusion shows that oscillating extrusion provides a better surface quality of the splined shaft and the material piling is reduced. The material flow in oscillating extrusion is better than that in conventional extrusion. So the change of the diameter of the addendum circle is little and the forming accuracy is high in oscillating extrusion. Hardness test showed that oscillating extrusion can decrease the hardness of splined shaft by 10%, which facilitates the formation of the spline.

splined shaft; oscillating extrusion; material flow

2015-04-20。

張琦(1978—),男,教授;賁寧宇(通信作者),男,碩士生。

國家科技重大專項資助項目(2014ZX04001021);陜西省工業攻關資助項目(2014K08-34)。

時間:2015-08-26

10.7652/xjtuxb201511018

TG142;TG376.3

A

0253-987X(2015)11-0110-06

網絡出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150826.1117.006.html