PLC在焦爐氣甲醇廠氣體壓縮機組自動控制系統上的應用

曹宏偉

摘要:在焦爐氣制甲醇過程中,氣體壓縮機組是工藝系統的重要組成部分,它擔負著輸送焦爐氣、氧氣空氣等氣體并將其壓力提高到一定水平的功能,在焦爐氣甲醇廠中應用廣泛。應用PLC技術,對氣體壓縮機組的聯鎖系統進行編程控制,可以有效地提高機組運行的安全性和可靠性。文章針對PLC技術在氣體壓縮機組中的應用進行了分析。

關鍵詞:PLC;焦爐氣甲醇廠;氣體壓縮機組;聯鎖系統;自動控制系統;編程控制 文獻標識碼:A

中圖分類號:TQ051 文章編號:1009-2374(2015)08- DOI:10.13535/j.cnki.11-4406/n.2015.

常見的壓縮機組按照結構不同可以分為往復式壓縮機、軸流壓縮機、離心式壓縮機、回轉式壓縮、噴射式壓縮機以及螺桿壓縮機。其中工業應用中以往復式即活塞式壓縮機最為常見,在焦爐氣制甲醇生產中多以離心式壓縮機為主。應用PLC技術對壓縮機系統進行編程控制時,需針對壓縮機聯鎖系統以及防喘振系統著重進行。

1 離心式壓縮機聯鎖控制系統

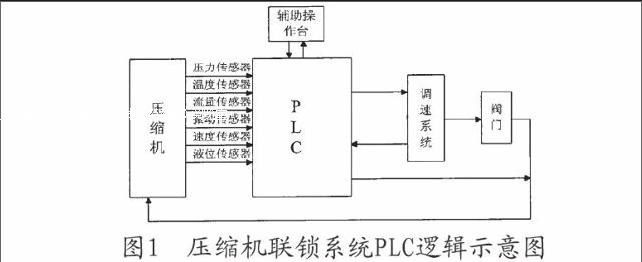

離心式二合一壓縮機在焦爐氣制甲醇生產過程中,對于合成氣和循環氣的壓縮以及運輸具有重要作用,是重要生產設備。二合一壓縮機結構較為復雜,轉速高,由汽輪機拖動系統、透平系統、壓縮機系統以及過程工藝控制系統等組成。該設備的穩定可靠運行對于甲醇廠的正常生產有著至關重要的作用,在生產中要保證二合一壓縮機組的無故障、連續平穩運行。壓縮機聯鎖停機系統以及開車系統在整個系統的設計中占據重要地位,且壓縮機停機聯鎖系統聯鎖點多,啟停復雜,快速啟動的響應能力較差,因此,應用PLC技術對聯鎖系統進行設計具有重要意義。應用PLC技術對壓縮機聯鎖系統進行重新設計,能夠順利實現順序聯鎖以及計時計數等邏輯功能,具有很高的可靠性以及靈活性,可以在生產中滿足壓縮機聯鎖系統的生產要求。圖1為壓縮機組的PLC控制系統示意圖:

圖1 壓縮機聯鎖系統PLC邏輯示意圖

由圖1可以看出,壓縮機組布置壓力(P)傳感器、溫度(T)傳感器、流量(Qv)傳感器、振動(m/s2)傳感器、速度(V)傳感器以及液位(H)傳感器。傳感器通過I/O(輸入輸出)模塊,進行接收采集壓縮機組的模擬信號,并將之轉化為數字信號后傳遞給PLC(可編程邏輯控制器)系統。由PLC系統對數字信號進行分析并加以判斷,產生機構動作指令,通過網絡將動作指令傳遞給調速系統從而產生動作,對壓縮機動作機構進行控制。如果傳入PLC的數據經過計算和邏輯分析后,并不需要對聯鎖停車或者開車動作做出指令,則調速機構不動作。目前,在甲醇廠二合一壓縮機PLC聯鎖控制系統的應用中,多采用冗余系統進行設計。冗余系統分為雙重冗余系統以及多重冗余系統,采用冗余系統的主要目的是降低由于PLC系統CPU等部件發生問題后導致系統停運的可能性。當系統主CPU出現問題后,輔助CPU可以從熱備狀態直接切入正常使用狀態,而不產生擾動。

PLC聯鎖控制系統是壓縮機組控制系統的主要組成部分,涉及到的主要硬件包括以下三種:(1)網絡主線相關設備:大功率交換機(此類交換機多采用赫斯曼RS20系列交換機,如RS20-0800、RS20-2400交換機)、局域網用多模光纖、網絡光纖終端盒等;(2)子網設備:S908RIO總線光纖中繼器(型號為施耐德490NRP5400)、遠程輸入/輸出電纜分離(分支)器、局域網多模光纖等;(3)CPU型號:140CPU 67160。此外,該系統還設計有輔助工作臺,其主要作用是當PLC控制電路出現誤動作時,用于緊急停車等。

2 聯鎖控制系統的組成

壓縮機聯鎖控制系統主要分為兩大部分:其一為氣路系統,其二為油路系統。

2.1 氣路系統

壓縮機聯鎖控制系統的氣路控制系統主要由主參數測量系統、機構動作保護系統以及氣路防喘振控制系統。

2.1.1 主參數測量系統:該系統主要測量進入壓縮機的焦爐氣主要參數,包括氣體入口溫度、壓力、流量,氣體出口的溫度、壓力報警點測量值,利用取得的參數,對壓縮機組狀態進行判定,使壓縮機組能夠更加良好的運行。

2.1.2 機構動作保護裝置:該裝置主要完成三方面任務,壓縮機開車必備條件判定,壓縮機正常停車必備條件判定以及故障及臨時停車必備條件判定等,即完成PLC系統邏輯關系計算與判定。(1)開車必備條件:主要對壓縮機潤滑油壓機冷卻水壓、潤滑油溫進行判定,當離心壓縮機潤滑油壓及冷卻水壓均高于0.2MPa,同時油溫高于27℃,且壓縮機上定子加熱器關停狀態,防喘振調節閥全部打開,汽機速關閥全開,一級密封氣處于全關狀態時,此時開機運行。防喘振調節閥在機組運行過程中自動調節,此時聯鎖報警自動啟動,凝結水備用泵開始進入投用狀態,潤滑油泵啟用。以上動作完成后,系統控制室啟動指示燈點亮;(2)正常停車條件:當壓縮機組工作完畢或出現異常工況時,機組接收停機命令,開始停機動作。正常停車順序為解除負荷使機組空載,供氣停止,機組內氣體放空,最后關電停車;(3)故障性停車:該種停車即動用聯鎖控制系統,故稱聯鎖停車。當機組故障時,向PLC系統發出故障信號,系統向調速機構發出聯鎖停車動作信號,當停車信號未經復位時,機組將始終處于停機狀態。

2.1.3 防喘振控制系統。喘振是指當壓縮機負荷過低時,氣體輸送量變化較大,時大時小,導致強烈的震蕩現象。為此,防喘振系統應當控制機組進氣量始終維持在喘振氣量之上,避免喘振現象發生,對機組產生破壞性影響。

2.2 油路系統

2.2.1 潤滑油系統:該系統向機組正常運行提供潤滑油,防止干燒及振動現象。該系統主要包括油箱、潤滑油泵、各種閥門以及油位、油溫測量儀器等。當機組啟動、停車或者連鎖停車時,該系統向PLC系統發出信號。

2.2.2 高位油箱:該高位油箱在除氧層布置,為備用油源,主要解決機組停機后各油泵無法正常進入工作狀態時的潤滑工作或者當系統主油箱缺油或發生漏油時,由PLC發送來的動作信號進行動作,進而對系統進行補油。

2.2.3 閥門系統:該系統主要應用與離心壓縮機透平的油壓控制,對過大的油泵出口壓力進行PID反饋調節,使之恢復正常水平,保證機組正常高效運行。

2.2.4 檢測系統:主要用于采集機組各種參數信息,并向PLC發送數字參量;同時還有顯示設備,用于觀察和警報。油泵壓力主要利用壓力表進行檢測,油溫的檢測采用壓力傳感器,油箱液位的檢測采用液位計進行檢測,當各參量超出正常值的范圍時,將會向PLC發送故障信號,進行報警。

3 壓縮機組PLC系統的應用及發展

通過上述討論,壓縮機組中PLC系統的主要由交換機等設備組成,主要的編程控制部分包括機組啟停控制模塊、主油泵、輔助油泵啟停控制模塊、空壓機負荷控制模塊、模數轉換模塊、參量采集模塊、故障停車模塊等組成。目前工業上常用的較為先進,運行可靠的PLC系統提供商有德國西門子公司的S7-200、S7-300、S7-400等型號,日本三菱公司的FX系列,羅克韋爾公司的AB系列高性能、高可靠性PLC系統以及施耐德公司。PLC系統的發展方向可從以下三個方面來看:(1)更加友好的人機界面。以焦化廠壓縮機組PLC控制系統為例,如今的人機交互界面相比于最開始應用PLC系統時有了很大的改觀,有更加友好的人機對話界面以及更加廣闊的平臺,為用戶拓展系統應用,降低其運行和維護成本具有重要作用;(2)通訊能力加強。典型的代表是與之前相比,壓縮機組PLC控制系統有了更多的物理接口,能夠與多種設備共享數據,同時網絡傳輸能力大大加強,網絡結構由簡單向復雜化發展,更加廣泛地應用了現場總線(FieldBus)技術以及以太網技術;(3)標準化發展。PLC系統生產商數量巨大,為PLC系統生產商制定標準化生產圖譜,有利于用戶降低系統維護成本,同時增強了系統的開放性以及相互之間的操作性,為用戶大開方便之門。

4 結語

PLC控制系統應用于焦爐氣甲醇廠,對于提高焦化廠自動化作業水平,降低人工投入具有重要作用。PLC系統在合成氣和循環氣二合一壓縮機組自動控制、聯鎖停機及防喘振系統中的應用,大大提高了機組運行的可靠性和安全性,對于故障反應快速,能夠有效避免機組故障帶來的更大的經濟損失。

參考文獻

[1] 楊俊峰,翟自寶,劉文.焦爐氣壓縮機聯鎖系統的改進[J].數字技術與應用,2014,(4).

[2] 辛勇,祝天華,杜小慶.焦爐設備PLC控制系統優化[J].數字技術與應用,2014,(5).

[3] 苗貴倉.施耐德PLC控制系統在邯鋼西區焦化廠的應用[J].金屬世界,2013,(2).

[4] 楊忠俊.西門子S7300-PLC在焦爐煤氣壓縮機控制系統改造中的應用[J].科技資訊,2012,(24).

[5] 郭淑英,李似艷,劉惠敏,于桂芬,叢桂珍.PLC在4M50(104)焦爐氣壓縮機組聯鎖保護系統中的應用[J].壓縮機技術,2011,(4).

(責任編輯:秦遜玉)