西門子PLC在紅土礦直接還原窯控制系統中的應用

周瑩超

摘要:文章以北海誠德不銹鋼集團回轉窯分廠直接還原窯的控制系統為例,介紹了PLC在紅土礦直接還原窯控制系統中的實際應用,囊括直接還原窯的生產工藝流程、系統控制方案的硬件和軟件系統構成。此套系統軟件的設計完全依據實際生產工藝的要求條件進行,完全滿足現場生產的需求。

關鍵詞:PLC控制系統;紅土礦直接還原窯;生產工藝流程;系統控制方案;STEP7組態軟件 文獻標識碼:A

中圖分類號:TP273 文章編號:1009-2374(2015)08- DOI:10.13535/j.cnki.11-4406/n.2015.

1 紅土礦直接還原窯的工藝流程

1.1 工藝第一階段

存放在原料場的含水成份高的紅土礦原料,經過鏟車搬運到地下料倉,經過板式給料機后,在帶式輸送機的傳動下,經過濕礦破碎機破碎后,被送到烘干窯當中,這些破碎后的紅土礦經過800℃~1200℃的廢氣和熱空氣的加熱蒸發掉大部分水分后,再經過干破設備進行二次破碎設備的破碎,以滿足生產工藝對原料粒度要求的5~8mm。這樣的干礦可以直接送配料紅土礦料倉使用,也可以落地作為備用原料庫存。

1.2 工藝第二階段

各種原料包括經過烘干的紅土礦、除塵灰、焦粉、白云石等經過自動配料后,在帶式輸送機的傳動下,進入混合機進行混合。混合料在帶式輸送機的傳動下,進入壓球車間的混合料倉內,經過壓球機,制作成球的成品球礦,進入紅土礦直接還原窯窯尾的成球倉中。成球料經過拖拉皮帶給料秤,進入直接還原窯窯內,進行預熱、高溫還原,水淬后成品經過撈渣機,而得到還原成品的燒結礦。

1.3 工藝第三階段

成品燒結礦在帶式輸送機的傳動下,經過一次粗顎破、二次細顎破,在電磁除鐵器的作用下,分離出含鎳的干鎳鐵,此部分直接落地裝袋,另外一部分燒結礦再經過一次對輥粗破、二次對輥細破,在永磁電動滾筒的作用下,分離出含鎳的高鎳鐵粉,此部分直接落地存儲,另外一部分燒結粉礦,在帶式輸送機的傳動下,進入球磨機進行研磨成細粉,再經過三級磁選機和尾礦磁選機,分離出濕的含鎳鐵粉,尾渣由沖渣泵送到壓濾機進行除水處理,落地做后續處理。

詳細紅土礦直接還原窯工藝流程圖如圖1所示:

2 PLC控制方案

整個直接還原窯生產線包括很多系統,如原料烘干系統、配料系統、混料壓球系統、皮帶聯鎖系統、直接還原窯系統、窯頭噴煤系統、脫硫除塵系統、布袋除塵系統、靜電除塵煙氣系統、水冷卻系統以及附屬系統等,所有的這些系統都存在多個子環節,例如設備順啟順停子環節、原料配比子環節、調速電機控制子環節、現場過程儀表檢測子環節等等,這就使直接還原窯生產線結構十分復雜,若這些子環節中的任何一環出了問題,都將導致整個生產線產生嚴重的事故;考慮到生產線所處的環境較為惡劣、粉塵較大,并伴隨強烈的電磁干擾,整個控制系統采用分散控制和集中管理的分布式控制模式,采用以PLC為核心的EIC系統控制,構成儀、電合一的計算機控制系統,系統設備都需要有很高的可靠性要求;此外,為便于企業后期發展的需要,對系統設備預留備用接口。

結合上述的系統分析,根據紅土礦直接還原窯控制系統所處的特殊環境,同時考慮生產現場的綜合要求,北海誠德集團直接還原窯控制系統采用了西門子高性能產品S7-400系列工控整體控制方案。

3 系統的硬件構成

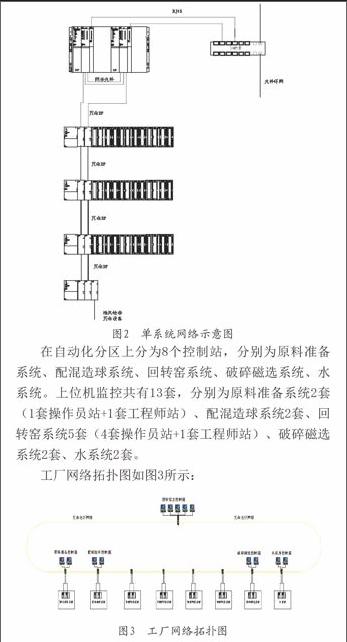

該系統硬件采用了比較合理的模塊化的設計理念,同時硬件的配置和擴展模塊的使用可以使系統按照多種不同的要求實現較為靈活的組合。該系統硬件主要是由PS模板(電源模板)、CPU模板(中央處理單元)、SM432模板(模擬量輸出模板)、SM421模板(數字化輸入模板)、SM431模板(模擬量輸入模板)、SM422模板(數字化輸出模板)、CP443-1模板(信息通訊模板)、IM153-2模板(擴展接口模板)等多個模塊組成。該硬件系統的網絡拓撲關系如圖2所示:

在自動化分區上分為8個控制站,分別為原料準備系統、配混造球系統、回轉窯系統、破碎磁選系統、水系統。上位機監控共有13套,分別為原料準備系統2套(1套操作員站+1套工程師站)、配混造球系統2套、回轉窯系統5套(4套操作員站+1套工程師站)、破碎磁選系統2套、水系統2套。

工廠網絡拓撲圖如圖3所示:

3.1 供電模板

主站選用PS407電源模板,120/230VAC輸入。

3.2 中央處理單元

該處理單元為此套控制系統的核心部分,所有的操作都是需由其進行才能實現,如外部信號掃描、數據輸出、計算和邏輯處理等工作。該硬件系統所選用的中央處理器為CPU417-4H,30MB RAM,它是一個帶有PROFIBUSDP主/從接口和中/大規模程序量的中央處理器。它不僅可以組成被構造成集中式的I/O結構,而且還可以構造成為分布式的自動化式結構。

3.3 擴展結構模板

該模塊主要被用于S7-400PLC的中央機架與擴展機架之間的。

3.4 信息通訊模板

選用西門子400系列CP443-1通訊處理器,該系統具有很多通訊接口,如MPI接口、PROFIBUS接口及工業以太網接口等,并支持各種信息通訊協議。

4 軟件的構成

4.1 系統軟件開發平臺概要描述

直接還原窯自動化系統配有13臺操作員站(部分兼工程師站)。在工程師站上安裝有完整的SIMATIC自動化系統軟件開發平臺,利用該軟件開發平臺,工程技術人員能很方便地完成整個系統所有的組態和編程工作,主要包括系統硬件設備及網絡組態、現場控制站控制程序生成、操作員站人界面程序的生成、建立實時數據庫、生成各類記錄和報表、打印各種系統文檔。

西門子SIMATIC自動化系統軟件開發平臺主要包含STEP7工業控制編程軟件和WinCC人機界面編程軟件兩大部分,均可運行在微軟XP操作系統平臺上。

4.2 SIMATIC STEP7編程軟件

SIMATIC STEP7是一個用于SIMATIC S7可編程控制器的標準軟件,它是一種采用模塊化設計、符合國際標準、支持多種編程語言、簡單易用的編程工具。利用此編程工具,可使工程技術人員很方便地完成自動化系統要求的多方面功能,例如硬件的配置,參數設置,網絡通訊組態,程序文檔生成,控制程序的編寫、測試、啟動和維護,系統故障診斷等。

該編程軟件可以為用戶提供3種設計程序的方法,分別是模塊化編程方法、線性化編程方法及結構化編程方法。針對紅土礦直接還原窯控制系統的復雜性,本系統采用了編程軟件的結構化編程方法來進行系統開發,該方法對原來那些比較復雜的控制任務進行逐一分解,使之能夠更加直接反映整個的工藝、控制過程功能或能實現反復利用的小模塊集合。同時充分利用了西門子編程軟件本身自帶的豐富的功能模塊,比如FB(功能塊)、OB(組織塊)、DB(數據塊)和FC(功能函數)等。

4.3 上位機的SIMATIC WINCC組態軟件

系統采用了西門子SIMATIC WinCCV7.0 SP1版作為此套系統上位機的主要監控系統,此系統具有豐富的設置項目、使用方式非常靈活,同時自身功能十分強大。直接還原要整個系統所需實現的上位監控及操作界面有如下:(1)原料烘干系統流程運行圖界面;(2)煙氣除塵脫硫塔系統運行圖界面;(3)靜電除塵系統運行圖界面;(4)多種原燃料配料系統流程運行圖界面;(5)混料壓球系統流程運行圖界面;(6)每座回轉窯工藝流程運行圖界面;(7)選礦系統流程運行圖界面;(8)系統溫度趨勢變化圖界面;(9)系統報警記錄圖界面;(10)系統壓力趨勢圖界面等。以上操作界面可以讓中控操作人員在主控室內可以通過上位機各個系統界面的切換按鈕實現各系統監控畫面相互無擾動自由切換。另外,在中控室的數據服務器后臺還可以完成對現場設備監控數據的采集設置與調用輸出、實時通訊、數據處理與算法實現、數據存儲、打印等多種

功能。

5 結語

本文以北海誠德不銹鋼集團紅土礦直接還原窯的現場實際使用的控制系統為例,介紹了國際知名品牌西門子工控硬件、編程軟件Step7和組態軟件WinCC在直接還原窯控制系統中的應用。

該紅土礦直接還原窯控制系統自2013年11月投入正常運行以來,系統的穩定性、可靠性和安全性都得到較好的好評,設備運行良好,事故率接近于零。此套系統的軟件的設計完全依據實際生產工藝的要求條件進行,完全滿足現場生產的需求。該套系統使得誠德集團的紅土礦直接還原窯的成品的質量與產量都得到了很大的提高,同時使得依含高鎳鐵的燒結礦為主要產品的整個直接還原回轉窯生產流程實現了高安全、高穩定、高節能的目標,也取得了數目可觀的經濟效益。

參考文獻

[1] 蘇昆哲,何華.深入淺出西門子WinCCV6[M].北京:北京航空航天大學出版社,2004.

[2] 廖常初.西門子工業自動化系列教材:S7-300/400PLC應用教程[M].北京:機械工業出版社.

(責任編輯:秦遜玉)