SiCp/Al 復合材料ELID 高效磨削表面成型機理研究*

關佳亮 朱 磊 陳 玲 馬新強 張孝輝

(北京工業大學機械工程與應用電子技術學院,北京 100124)

SiCp/Al 復合材料具有很高的比剛度、比強度、彈性模量、耐磨性、良好的抗疲勞性和較低的熱膨脹系數等優良物理性能,正在逐步取代傳統的金屬材料,在航空航天、軍事、精密儀器、電子器件和汽車工業等領域得到廣泛應用。

由于SiCp/Al 復合材料中Al 基體和SiC 增強體的性質截然不同使得傳統磨削技術難以滿足對SiCp/Al 復合材料精密超精密加工要求。在線電解修整(ELID)磨削技術克服了鑄鐵結合劑微米級、亞微米級甚至納米級超微細粒度砂輪使用時極易堵塞的缺點,鑄鐵結合劑超微細粒度砂輪的修整、磨削過程中砂輪鋒利狀態的在線保持和精密控制、金屬結合劑劃擦被加工表面等問題,是目前解決典型難加工材料精密加工技術難題的最有效方法[1-2]。本文采用ELID 磨削技術,對SiCp/Al 復合材料進行精密磨削試驗,獲得了表面粗糙度為Ra0.030 μm 的加工表面。

1 ELID 精密超精密磨削成型機理

ELID 精密超精密磨削成型機理如圖1 所示。一方面,單顆粒的固著磨粒其有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以材料破碎區要小得多;另一方面,砂輪表面形成一種具有良好柔性的鈍化膜,精磨時,由于進給量很小,鈍化膜的厚度遠大于磨料的出刃高度,使砂輪基體表層磨料在磨削中不可能直接與工件接觸,砂輪上覆蓋的這層鈍化膜將代替金屬基砂輪參與真正的磨削過程。當電解作用完全抑制時,鈍化膜對工件進行光磨。所以ELID 磨削實際上是一種將磨、研、拋合為一體的復合式精密加工技術[3]。

2 試驗加工

2.1 磨削試驗條件

試件為體積分數40%的SiCp/Al 復合材料,如圖2所示。在超精密成型平面磨床MSG-612CNC(改裝)機床上利用鑄鐵結合劑金剛石砂輪、試驗室自制專用磨削液[4]以及特種直流脈沖電源對試件加工,加工完畢后分別借助TR300 表面粗糙度測量儀和S -3400NⅡ型掃描電子顯微鏡對其表面進行檢測與觀測。

2.2 磨削工藝參數設定

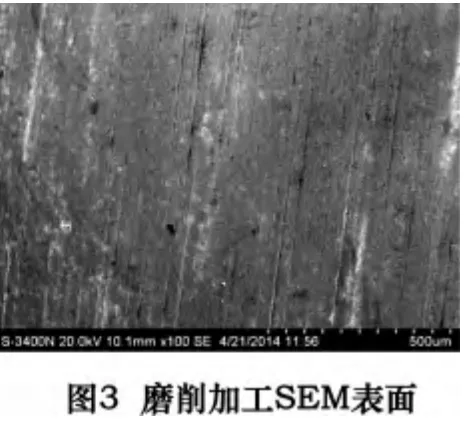

通過對SiCp/Al 復合材料的主要機械性能及已有的與其加工性能相類似材料磨削工藝參數的分析,進行正交試驗得到當主軸轉速1500 r/min,磨削深度0.1 μm,試件移動速度2 m/min,電壓15 V 時,可獲得表面粗糙度Ra0.030 μm 的表面。試件磨削加工SEM表面圖如圖3 所示。

3 表面形貌觀測與分析

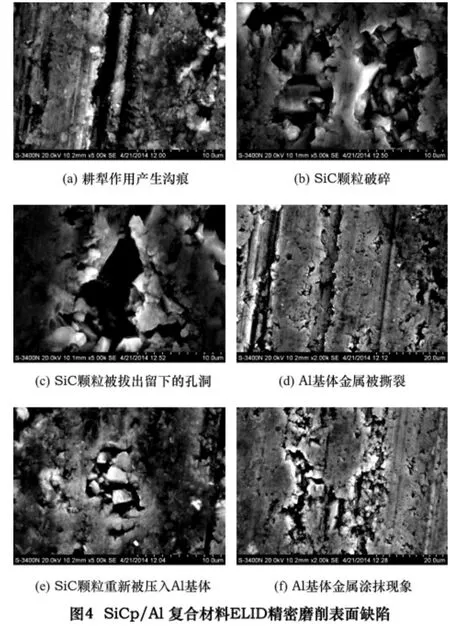

由于SiCp/Al 復合材料中彌散分布著高模量、高強度、高硬度的SiC 顆粒。加工過程中,基體發生塑性變形而絕大多數顆粒發生彈性變形、轉動、脆性破壞或脫落,由此導致其加工表面存在各種缺陷,對加工表面質量有著重要的影響。

從圖3 中可以觀察到材料表面存在大量的孔洞,金剛石磨粒切削過后留下的溝痕和Al 基體金屬的涂抹現象。表面缺陷顯微放大如圖4 所示。砂輪的金剛石磨粒耕犁滑擦SiCp/Al 復合材料表面,由于劇烈摩擦作用使表面溫度提高,Al 基體金屬產生塑性變形,被金剛石磨粒推向兩側形成隆起,從圖4a 中可以清楚地看到沿著磨削方向由于金剛石磨粒的耕犁作用而留下的溝痕。砂輪在試件表面高速運動,由于金剛石磨粒切削力的作用,使SiC 顆粒產生脆性斷裂而出現破碎現象,如圖4b 所示。部分破碎的SiC 顆粒又被金剛石磨粒的切削刃拔出而留下孔洞,如圖4c 所示。部分脆性破碎脫落下來的SiC 顆粒有很尖銳的棱角,磨削過程中棱角對Al 基體的滑擦作用,使得較軟的Al 基體金屬在溝痕的兩側被撕裂,如圖4d 所示。還有一些破碎脫落的SiC 顆粒在砂輪對試件的擠壓作用下又被重新壓入Al 基體中,如圖4e 所示。由于磨削溫度較高,Al 基體金屬容易軟化,在砂輪的擠壓作用下發生塑性流動涂抹在SiC 顆粒表面,如圖4f 所示。這幾種典型表面缺陷在整個SiCp/Al 復合材料磨削表面中占有很大的比例,是SiCp/Al 復合材料精密磨削加工的主要缺陷。

4 SiCp/Al 復合材料的磨削特征及模型建立

4.1 SiCp/Al 復合材料的磨削特征

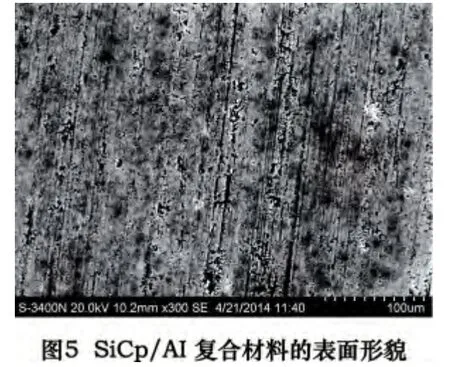

在SiCp/Al 復合材料中,Al 基體相和SiC 增強相在性能上差別很大。磨削加工時,砂輪磨粒交替切削較軟的Al 基體材料和硬脆的SiC 顆粒,較軟的Al 基體材料一般發生塑性變形,硬脆的SiC 顆粒一般只發生脆性斷裂破壞,同時二者界面結合處的情況也較復雜。受SiC 增強顆粒去除方式、Al 基體材料的涂覆和其他隨機因素的影響,使得SiCp/Al 復合材料磨削加工表面的形成更為復雜。通過磨削SiCp/Al 復合材料試驗,在掃描電鏡下觀察磨削加工后的SiCp/Al 復合材料表面發現了很多缺陷,如圖5 所示,這些缺陷是影響SiCp/Al 復合材料加工表面質量的主要因素。因此,SiC 顆粒去除方式對加工表面的形成起著決定性的作用。

4.2 單顆粒磨削模型的建立

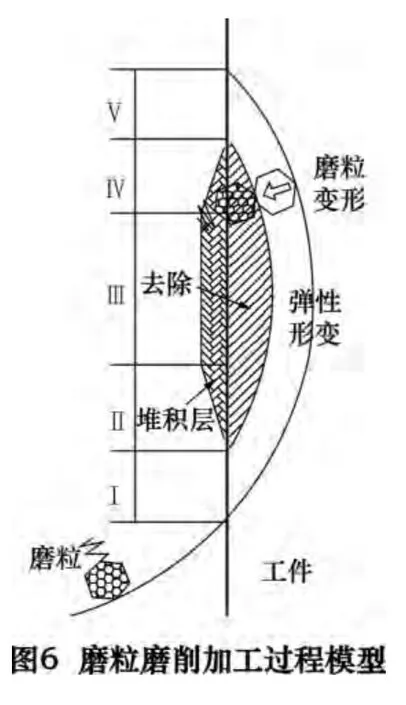

磨削是由砂輪表面大量隨機分布的磨粒在工件表面進行滑擦、耕犁和切削3 種作用的綜合結果。在磨削理論分析中,可以將磨粒抽象成為一顆具有彈性支撐和大負前角切削刃的規則幾何彈性體來進行探討,建立單顆粒磨削模型,用來進一步研究SiCp/Al 復合材料的磨削機理。

針對單一磨粒,建立磨粒磨削模型,將整個的磨削加工過程,總結為如圖6 所示的Ⅰ階段(切入時滑擦)、Ⅱ階段(切入時耕犁)、Ⅲ階段(切屑形成)、Ⅳ階段(切出時耕犁)、Ⅴ階段(切出時滑擦)5 個過程。

當磨粒開始切入時磨削深度極微小,最大磨削深度要小于彈性形變臨界值,此時發生彈性形變,砂輪與工件相接觸發生滑擦現象此為階段Ⅰ;隨著砂輪磨粒的移動,磨削深度也在逐步增加,磨粒與工件將在階段Ⅰ與階段Ⅱ交匯處由發生彈性形變逐步轉化為發生塑性形變,磨削深度進一步加大,磨粒將深入到工件內部,工件在磨削力的作用下,在磨粒兩旁形成隆起,產生耕犁現象;磨削深度隨砂輪的轉動將進一步增大,當轉動到階段Ⅱ與階段Ⅲ交匯處時,磨削深度超越發生塑性形變的磨削深度臨界值,工件材料被磨粒切除,形成切屑;之后,磨粒逐漸向切出方向運行,此時磨削深度將逐步減小,磨粒與工件產生塑性變形,工件表面又一次產生隆起此為階段Ⅳ;在階段Ⅴ中,磨粒與工件再次發生滑擦現象,產生彈性變形,最后離開工件,完成一次磨削過程。

4.3 SiCp/Al 復合材料的去除機理

針對單一磨粒,砂輪磨粒磨削工件磨入、磨出時有如下情況:當磨粒對工件的加工過程都在Al 基體上時,實際發生金屬材料的切削去除即依次發生滑擦、耕犁、形成磨屑;當磨粒由Al 基體磨入、SiC 顆粒磨出,磨粒在Al 基體上運動時產生的磨削力較小,加工到兩相交界處接觸到SiC 顆粒時,產生的磨削力迅速增大,SiC 顆粒在磨粒的沖擊和剪切力作用下,產生微小裂紋,這些裂紋隨著磨粒的進一步運動,裂紋將延伸到SiC 顆粒內部,使得SiC 顆粒發生崩碎;當磨粒由SiC顆粒磨入、磨出時,在磨削沖擊力和機床的振動作用下,SiC 顆粒表面產生微裂紋,SiC 顆粒以微小破裂的形式去除。隨著加工的繼續,磨粒深入到工件內部,形成的裂紋更加密集、塑性變形更加明顯,使得磨粒下方區域逐步形成塑性應力場,SiC 顆粒發生塑性變形,以斷裂形式去除。之后,磨粒磨出SiC 顆粒,在其表面留有大量裂紋而且殘余應力殘留在磨削區域;當磨粒由SiC 顆粒磨入、Al 基體磨出時,在兩相交界處碰到Al基體時,磨粒磨削力減小,SiC 顆粒去除形式與其內部表面去除形式一致。

另外,SiC 顆粒的去除方式除上述崩碎、斷裂、脆性碎裂外還有拔出、塑性域去除等方式。當SiC 顆粒較小、工件對其把持力較小時,SiC 顆粒去除通常為拔出;塑性域去除類似于Al 基體去除,發生滑擦、耕犁、形成磨屑。所以,當砂輪轉速達到1500 r/min,磨削深度為0.1 μm,進給速度為2 m/min 時,SiCp/Al 復合材料的去除主要以塑性域去除的方式,獲得了表面粗糙度Ra0.03 μm 的試件磨削表面。

5 結語

通過對SiCp/Al 復合材料進行ELID 精密超精密磨削試驗,得到以下結論:

(1)采用ELID 磨削技術可實現對SiCp/Al 復合材料的高效精密加工,磨削缺陷小,表面質量好。

(2)當主軸轉速1500 r/min,磨削深度0.1 μm,試件移動速度4 m/min,電壓15 V 時,獲得表面粗糙度Ra0.030 μm 的表面。

(3)磨削鋁基碳化硅復合材料過程中形成的主要加工缺陷是:有Al 基體的耕犁和涂抹,SiC 顆粒破碎,破碎脫落的SiC 顆粒重新被壓入Al 基體,被拔出的SiC 顆粒留下的孔洞等。

[1]金衛東.硬脆材料氮化硅陶瓷的ELID 超精密磨削技術研究[J].天津大學學報,2004(5):27 -29.

[2]周曙光,關佳亮,徐中耀.陶瓷噴涂層精密鏡面磨削技術的試驗研究[J].金剛石與磨料磨具工程,2000,20(6):23 -24.

[3]周曙光,關佳亮,郭東明,等.ELID 鏡面磨削技術——綜述[J].制造技術與機床,2001(2):38 -40.

[4]關佳亮,郭東明,袁哲俊.ELID 鏡面磨削中砂輪生成氧化膜特性及其作用的研究[J].機械工程學報,2000,36(5):89 -92.