過載下燃燒室粒子特性與絕熱層燒蝕研究進展①

田維平,許團委, 王健儒

(1.西北工業大學 航天學院,西安 710072;2.中國航天科技集團公司四院,西安 710025;3.中國航天科技集團公司四院四十一所,西安 710025)

?

過載下燃燒室粒子特性與絕熱層燒蝕研究進展①

田維平1,2,許團委1, 王健儒3

(1.西北工業大學 航天學院,西安 710072;2.中國航天科技集團公司四院,西安 710025;3.中國航天科技集團公司四院四十一所,西安 710025)

總結和分析了國、內外對飛行過載下固體火箭發動機中出現的絕熱層燒蝕問題的研究方法。詳細闡述了燃燒室粒子粒度參數確定方法、過載流場數值模擬方法及地面模擬過載試驗方法等方面研究進展。首次提出了獲取過載下粒子分布參數的兩種新途徑,即基于飛行發動機的粒子收集分析法與故障位置反算分析法,給出了兩種方法下的粒度分布參數;并提出了用火箭橇模擬過載下絕熱層燒蝕的方法。結合某戰術發動機,基于過載流場計算結果,討論了短時間大過載與長時間中、小過載等兩種典型工況對絕熱層的燒蝕影響,并給出了熱防護設計時應注意的問題。

固體火箭發動機;飛行過載;粒子特性;絕熱層燒蝕;研究進展

0 引言

先進戰術導彈的動力系統一般采用強機動的高速高加速固體火箭發動機,主要技術特點是在工作過程中出現復雜過載情形,尤其對地空反導導彈,在機動飛行過程中產生軸向、橫向和射面過載。依據發動機所承受過載大小和持續時間,一般可分為長時間中、小過載、中時間中過載和短時間大過載等3種類別[1]。過載對發動機工作過程的影響集中表現在3個方面[2-3]:一是燃燒室內部凝相粒子對裝藥表面的轟擊和偏聚,受到影響的裝藥燃燒部位燃速增加,裝藥燃面平行層燃燒規律被打破,導致發動機工作壓強和推力異常增加,影響發動機的工作安全及導彈飛行控制;二是在橫向過載作用下,凝相粒子偏聚、堆積在已暴露的絕熱層表面上,使得絕熱層燒蝕率異常,發生故障;三是飛行過載會加劇粒子沉積,這種沉積雖然不影響發動機推進劑的固有比沖,但對導彈消極質量帶來影響,影響導彈關機點速度;若沉積量大于消極質量消耗量,將導致導彈關機點速度小于預示值,發動機飛行比沖小于高模試車比沖,即存在所謂“天地差別”的現象。

針對過載對絕熱層燒蝕的影響,國內外主要集中在流場數值模擬、地面模擬過載試驗、絕熱層燒蝕模型等3方面開展工作,取得了一定研究成果[4-7]。然而,固體發動機技術發展至今,依然缺乏對復雜過載條件下絕熱層燒蝕規律的深刻認識與有效的絕熱層工程預示算法,絕熱結構設計主要是類比法。因此,針對新的發動機,在研制初期,難免會發生因絕熱層裕度不夠而導致燒穿現象的發生。

近年來,國內外多型固體火箭發動機在飛行試驗中,因絕熱層失效而導致飛行失利的例子時有發生,內絕熱結構設計問題再次成為新型固體發動機研制過程中的“攔路虎”,嚴重制約了發動機研制進度和性能水平的提高[8]。然而,多次飛行試驗暴露出的前期針對過載下絕熱層燒蝕機理研究的認識不足再次凸現,也促使研制單位和學者靜下心來,重新審視過載環境對發動機工作過程、燃燒產物特性、發動機內流場和內絕熱結構的影響規律。

本文針對飛行過載條件下戰術發動機工作特點,主要總結了過載下燃燒室粒子特性參數與絕熱層燒蝕規律的常用研究方法,并基于過載流場計算結果,討論了短時間大過載與長時間中、小過載等2種典型工況對絕熱層的燒蝕影響,給出了熱防護設計時應注意的問題,為發動機研制提供了技術參考。

1 過載下燃燒室粒子分布規律研究

掌握Al2O3粒子分布及其變化規律,將會提高發動機熱力計算和兩相流研究水平,獲得更為準確的發動機性能。因此,可為發動機設計和推進劑性能改善提供重要參考數據。大量數值結果表明,在有橫向過載的發動機試驗中,由于隨流性較好的小顆粒撞擊燃燒室絕熱層表面的概率較小,而大顆粒由于慣性作用在不同的過載下,對暴露出來的絕熱層表面造成較大的撞擊,必然導致不同程度的熱燒蝕或者機械剝蝕。因此,對于過載條件下的發動中絕熱層燒蝕計算,在輸入參數中,顆粒相的初始粒徑準確性對于流場計算結果影響較大。為此,開展過載下顆粒相粒徑分布確定是非常必要的。目前,常用的方法是聚集下粒子收集試驗分析法,結合工程實際,本文提出了基于飛行試驗發動機粒子收集與分析法及基于飛行試驗發動機故障位置反算分析法等2種新途徑。

1.1 聚集下粒子收集分析法

西北工業大學建立了一套聚集下粒子收集試驗裝置研究過載條件下粒徑的分布規律。實驗原理為燃燒室產生的燃氣流經收縮管時達到一定速度,其中顆粒在收斂段的匯集作用下達一定的濃度和速度,聚集顆粒流由于慣性作用繼續向前運動進入收集罐,收集罐內盛有冷卻介質,顆粒射入后瞬間凍結,從而保持了在燃燒室中的顆粒聚集幾何形態,實現顆粒的收集,而燃氣則經過轉折從噴管流出。該實驗裝置由燃燒室、收斂段、試驗段、噴管和收集罐組成見圖1。此裝置可通過改變收斂段的角度調節粒子流的匯集程度[9]。

實驗結果發現,粒徑在30 μm以下的顆粒幾乎不會撞擊絕熱層表面。也就是說,30 μm以下的顆粒對絕熱層機械剝蝕作用不大。同時,利用該裝置開展了稠密粒子收集實驗,并進行了粒子分布統計分析,將分布中30 μm以上的顆粒直徑處理為一個等效平均直徑。對直徑大于30 μm的顆粒進行直徑線性平均:

(1)

其中,分子項表示所有直徑大于30 μm的顆粒直徑之和;分母項表示直徑大于30 μm的顆粒數。

根據上述方法,獲得了某戰術發動機推進劑燃燒過程中,在模擬過載條件下凝相顆粒直徑大于30 μm的顆粒線性平均直徑為70.04 μm。

該方法的主要優點是結合過載流場計算結果,首次實現了過載下模擬發動機燃燒室粒子的收集與分析,結果基本可用。存在的不足是粒子收集不完整、收集產物中的活性成分與收集液反應及顆粒在收集液中會繼續發生碰撞聚合等。

1.2 基于飛行試驗發動機粒子收集與分析法

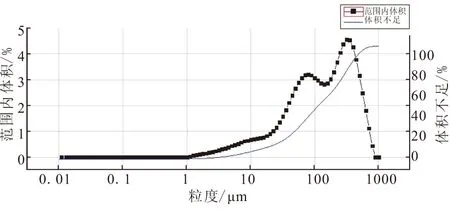

通過解剖飛行之后的發動機,收集故障點處或者顆粒沖刷嚴重區域殘留凝相粒子,進行粒子參數特性分析,獲取真實飛行環境下的粒度分布規律。圖2為某17%含鋁固體發動機燃燒室殘留粒子粒度分布曲線,呈現明顯雙峰分布,粒徑主要分布范圍為8~562 μm,第一峰值75.4 μm,第二峰值106.4 μm。圖3為基于等動力試驗裝置的17%含鋁推進劑燃燒產物凝相粒子粒度分布曲線,基本呈單峰分布[10]。

表1為兩種試驗結果粒度分布關鍵參數對比,飛行環境下粒徑均大于地面靜止環境,表明受過載影響燃燒室凝相粒子分布發生了較大改變,產生大粒徑粒子概率顯著增大。因此,在進行過載流場計算時應考慮粒徑變化對絕熱層燒蝕帶來的影響。目前,普遍共識是小粒徑隨流行好,易隨燃氣流出噴管,對絕熱層燒蝕影響不顯著;大粒徑隨流行差,飛行過載變化時,顆粒運動軌跡由于慣性大難以及時改變,易與絕熱層發生碰撞,加劇燒蝕。

圖2 飛行環境下粒度分布曲線Fig.2 Particle size distribution under flight environment

圖3 等動力裝置下粒度分布曲線Fig.3 Particle size distribution under ground environment

表1 不同試驗環境下顆粒分布關鍵參數比較Table 1 Comparison of particle distribution parameters

1.3 基于飛行試驗發動機故障位置反算分析法

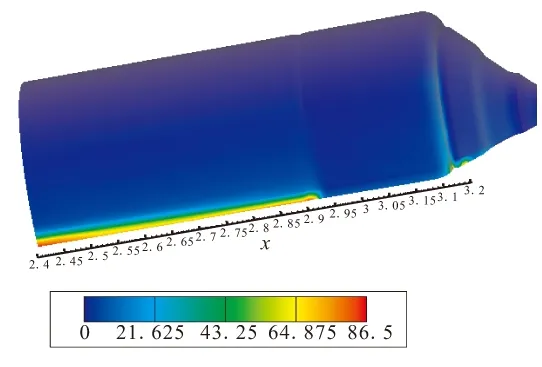

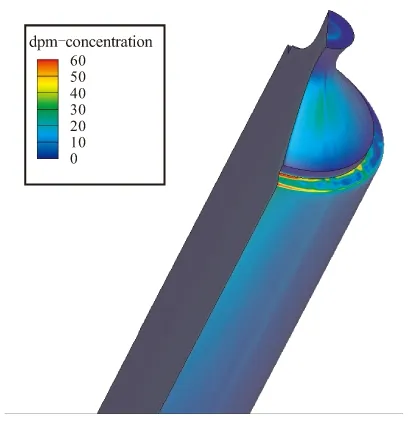

基于飛行試驗后的發動機殘骸,進行故障位置測定,開展不同粒度分布參數下的過載流場反算,直至粒子濃度主要聚集區與故障處位置一致,即認為對應的粒度參數為該種飛行過載工況下的粒度分布參數。針對國內某失利戰術發動機,開展了粒徑參數的計算驗證,粒子輸入參數為10~120 μm,平均粒徑為70 μm,服從羅氏分布。針對橫向過載為10g、20g、30g和軸向過載均為20g的工況,分別開展了流場反算工作。

(a)10 g

(b)20 g

(c)30 g 圖4 粒子濃度分布云圖Fig.4 Distribution contours of particle concentration

從圖4可看出,對于橫向中小過載分別為10g的工況,粒子主要分布在后接頭處,聚集區粒子濃度較低;對于橫向大過載20g、30g的工況,粒子在發動機中的分布范圍變化不明顯,主要有兩處:一是藥柱末端面與人脫根部之間;二是噴管收斂段中部附近,且粒子濃度隨著橫向過載的增大而顯著增大。經過與試驗解剖數據對比,認為選取該顆粒分布規律,所獲得的粒子濃度聚集區范圍與該發動機在30g橫向大過載飛行試驗后燃燒室解剖沖刷槽位置基本一致。因此,過載條件下流場分析中選用的金屬顆粒平均粒徑為70 μm是較準確的。

2 研究過載下絕熱層燒蝕規律的幾種方法

過載下絕熱層燒蝕的研究方法主要有流場計算和地面模擬試驗。過載流場計算法,成本低,結合現有高性能計算機平臺,基本能夠實現各種飛行工況下全尺寸發動機內外流場模擬,但缺乏準確的燃燒室凝相粒子初始分布參數、粒子碰撞模型以及流場結果表征絕熱層燒蝕的方法。因此,結果只能起到對發動機燒蝕區域的預示作用,不能精準預示絕熱層的燒蝕閾值,隨著相關學科發展,存在廣闊發展空間。考核絕熱層燒蝕的主要試驗研究方法有喉襯抗粒子剝蝕試驗、地面離心試驗、地面旋轉模擬過載試驗以及地面收斂-轉折裝置模擬過載試驗等,這些試驗條件與飛行工況都有一定差距。國內尚不具備全尺寸發動機過載試驗條件,亟需尋求其他的技術途徑。

2.1 過載流場數值模擬方法

發動機內流場的數值研究經歷了由簡單到復雜的過程,逐步從無粘、單相模型發展到粘性、湍流、多維多相模型。流場計算模型都采取了一些簡化措施,其計算結果和燃氣的真實流動存在一定的差異。為探索精確模擬各種狀態下的內流場途徑,國內外一直都在對發動機的數值模擬進行探索和研究,使計算模型與實際流動情況不斷逼近。目前,雙流體模型和顆粒軌道模型得到了廣泛應用。

2.1.1 雙流體模型

這種模型是把多相系統中的各相都看成是連續的,并根據連續性理論引入Euler型基本方程。這種模型的優點是可全面考慮顆粒的湍流輸運,并用統一的方法處理顆粒級流體相,其缺點是用歐拉法處理顆粒相會產生偽擴散;當顆粒分組較多時需要的計算內存過大;另外,用于處理有復雜變化經歷的顆粒(如蒸發、燃燒、碰撞、聚合和破碎等物理變化是時間的函數)尚待進一步研究。

2.1.2 顆粒軌道模型

這種模型仍把氣相當作連續相,但把顆粒相看成是不連續的離散相,對每一個粒子(或粒子群)在拉格朗日坐標下進行跟蹤。這樣,氣相采用歐拉型方程,而顆粒相采用拉格朗日型方程。所以,這種模型又叫做歐拉-拉格朗日模型。這種模型的主要優點是數值計算不會產生偽擴散;對于多分散顆粒群并不需要增加過多的計算內存;比較容易加入顆粒蒸發、燃燒、碰撞、聚合和破碎等過程的模型;可計算潛入噴管背壁的熔渣沉積。由于上述優點,目前顆粒軌道模型得到越來越廣泛的應用。

2.2 液滴碰撞模型研究

含鋁推進劑在發動機內燃燒過程中,鋁顆粒在高溫燃氣環境下(2 800~3 800 K)經歷熔化、蒸發及化學反應等物理過程,最終生成三氧化二鋁熔融液滴狀。單個液滴撞擊壁面的動力學機制依賴于侵蝕液滴的動力學特性,包括液滴直徑dp,液滴撞擊角度θ,及液滴的物理特性參數,以及液滴的動力粘性系數μ、密度ρ與表面張力σ等。液滴碰撞規律研究,需要從兩方面著手:一是液滴與壁面之間的碰撞[11-12];二是液滴之間的碰撞[13-14]。

2.2.1 液滴與壁面之間碰撞規律研究

實驗研究表明,不同尺寸的液滴在發動機內流動過程中會與已暴露的絕熱層壁面發生碰撞,影響顆粒和壁面碰撞結果的最主要因素是壁面溫度和顆粒速度,這2個參數決定了壁面和顆粒之間的傳熱過程。

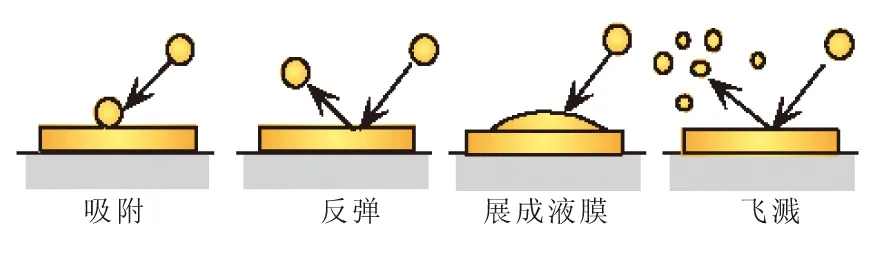

液滴碰撞壁面機制一般依據韋泊數(We)大小,可分為吸附、反彈、展成液膜及飛濺等4種結果,液滴與壁面之間的碰撞結果示意如圖5所示。

圖5 顆粒-壁面碰撞結果示意圖Fig.5 Schematic diagram of particle collision wall

計算We,采用顆粒的法向速度分量,定義如下:

(2)

式中ρl、σ為液體密度和表面張力;D0為碰壁前顆粒的直徑;Vnd為顆粒碰壁時的法向速度。

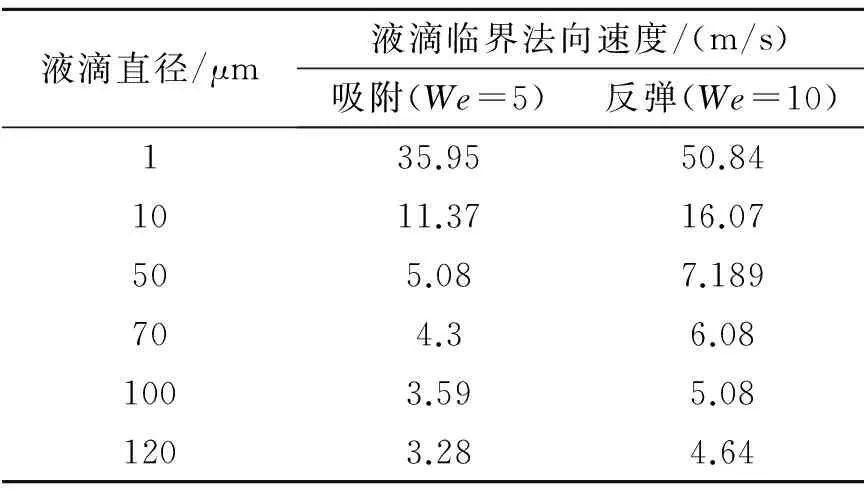

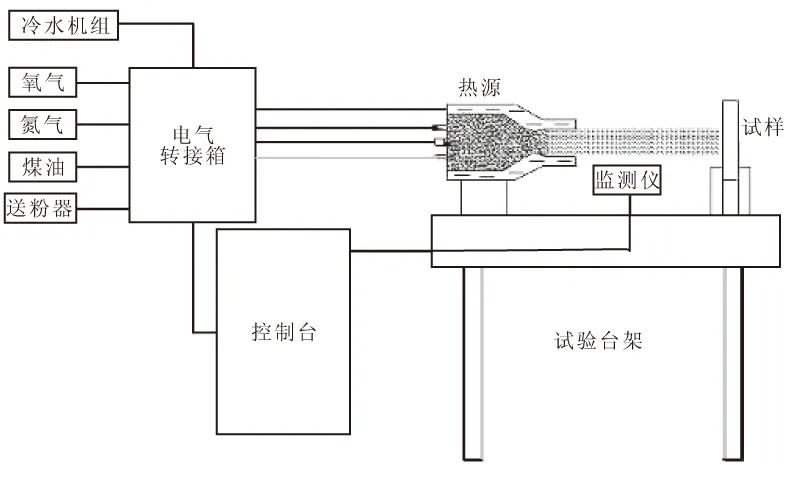

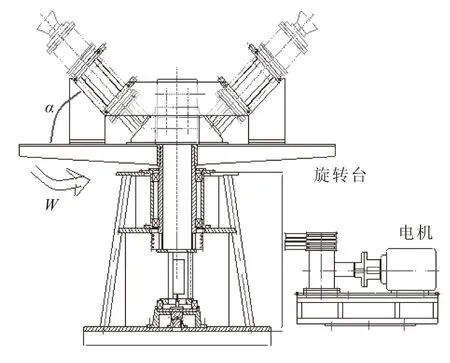

如果顆粒的動能比較小,且壁面溫度較低,則顆粒會吸附在壁面上,并維持近似球形。通過對實驗數據的總結認為,顆粒碰壁后吸附于壁面上的條件為We<5;通過實驗研究認為,顆粒碰壁發生反彈的條件是5 展成液膜過程和吸附過程近似,只不過顆粒的We數更大些,顆粒碰壁后和壁面上的液膜相結合,并成為液膜的一部分;當顆粒的動能比較大時,顆粒碰壁后將發生飛濺現象,形成不穩定的冠狀液膜,隨后破碎成許多小顆粒。 依據上述We判定理論,針對固體發動機中常見的吸附與反彈的臨界法向速度開展了計算。其中,ρl=2 670 kg/m3,σ=0.69 N/m,μ=1.48×10-2Pa·s。 計算結果見表2。初步認為,不同狀態下液滴臨界法向速度與液滴直徑成反比。結合發動機兩相流計算結果,分析認為在燃燒室中產生的Al2O3液滴與壁面之間主要表現為吸附與反彈共存,對絕熱層的燒蝕類型是粒子沉積引起的熱化學燒蝕以及粒子沖刷引起的機械剝蝕;在噴管收斂段主要表現為反彈,對絕熱層的燒蝕類型是高速粒子沖刷引起的機械剝蝕。 2.2.2 液滴之間的碰撞模型 為準確預測發動機工作過程中的液滴尺寸分布,需要對發動機內流場進行包含液滴碰撞等物理過程的研究。不同尺寸的液滴在發動機內流動過程中會發生碰撞,碰撞結果可能為反彈、聚合及破碎等,從而導致液滴粒徑分布發生變化。 對于液滴碰撞結果的描述,采用無量綱參數We數、碰撞參數B、液滴尺寸比Δ、雷諾數Re及奧那守基數Oh,其定義為 (3) 式中ρ1為液滴密度;σ為液滴表面張力系數;相對速度Ur=2U0;DS、DL分別為小液滴直徑和大液滴直徑;μ為液滴動力粘度;B的取值范圍為0≤B<1。 一般采用We-B圖來描述液滴碰撞結果的物理規律(見圖6),Qian等將液滴碰撞結果分為5類,即微小變形后聚合、反彈、大變形后聚合、近對心碰撞聚合后分離及偏心碰撞聚合后分離,如圖6所示。 表2 不同We下液滴臨界法向速度對比Table 2 Comparison to the liquid droplet critical speed with different We 圖6 碳氫液滴碰撞結果分布Fig.6 Distribution graph of hydrocarbon droplet collision results 2.3 地面模擬試驗研究 本節主要針對工程常用的幾種典型考核絕熱層燒蝕性能試驗研究方法進行分析。 2.3.1 喉襯抗粒子剝蝕試驗 喉襯抗粒子燒蝕試驗系統結構如圖7所示,其工作原理為小型水冷氧-煤油液體火箭發動機產生高溫燃氣;送粉器實現粉末定量輸送的功能,載氣與粉末混合成流態后以一定壓力從送粉口送入高溫燃氣,形成燃氣-粒子兩相流對試件進行燒蝕考核,獲得材料的燒蝕性能[15]。 圖7 試驗系統原理示意圖Fig.7 Schematic diagram of experimental system 試驗成本較低,可近似模擬粒子沖刷環境下的絕熱層燒蝕。然而,該系統本身不具有高溫、高壓和低速的燃氣環境,只能根據絕熱材料的燒蝕機理,大致確定出氧化性氣氛的環境和在適當距離下的速度、角度及粒子含量,試驗結果只能起到對絕熱材料的篩選作用。 2.3.2 地面旋轉模擬過載試驗 旋轉試車臺有2類:一類是主動式試車臺,發動機靠自身動力旋轉,可用于火箭彈旋轉試驗;另一類是被動式試車臺,利用變速馬達和作動機構使發動機在各種過載條件下工作。如圖8所示,該試驗系統由動力源、旋轉試車臺、試驗發動機和配重發動機組成。當試驗發動機在試車臺上旋轉時,通過調節圖8中旋轉試車架的轉速n和發動機傾斜角α,可模擬發動機不同軸向、橫向組合過載條件下的工作過程,形成的真實發動機燒蝕環境對絕熱層試件進行考核。 離心與旋轉試驗可歸為一類,成本較高,在旋轉試車中,牽連運動是發動機繞試驗臺的旋轉,相對運動是粒子在發動機內部的高速流動。所以,粒子受到哥氏加速度的影響是難以克服的。對旋轉試驗的流場計算表明,由于哥氏加速度的影響,使得粒子受到更大的側向加速度,而且這種影響沿粒子運動軌跡是變化的,這導致更多的粒子匯集碰撞發動機內壁面。如果在試驗設計中,不能對這個因素進行正確的處理,會使發動機承受比正常狀態更為惡劣的環境,有可能得到錯誤的結論。地面旋轉試驗的殘骸燒蝕解剖結果也證實燃燒室和噴管最嚴重的燒蝕方向并不是針對離心方向的象限,而是往相鄰象限偏離。 通過該類試驗可初步確定過載方向粒子聚集區的沿軸向位置范圍,針對不同絕熱層進行綜合優選。 圖8 過載試驗臺裝置示意圖Fig.8 Schematic diagram of the overload test 2.3.3 地面收斂-轉折裝置模擬過載試驗 利用收斂-轉折裝置模擬發動機燃燒產物不同燒蝕環境下對絕熱層試件的考核。試驗發動機由燃氣發生器、收斂段、調節環、試驗段、絕熱層試件和噴管組成,如圖9所示。 工作原理是兩相燃氣從燃氣發生器流出,經過收斂段,顆粒向中心匯聚,通過調節收縮通道的幾何結構以及轉折段的角度,聚集后的高濃度顆粒流以一定角度沖刷絕熱層試件,來模擬真實發動機在過載條件的顆粒沖刷狀態[16-19]。 圖9 高過載模擬燒蝕發動機結構圖Fig.9 Sketch of experimental motor 試驗成本較高,依據全尺寸發動機流場計算結果,研究燃燒產物凝相粒子在不同速度、不同濃度與不同角度下對絕熱層的燒蝕影響規律。針對確定的推進劑與絕熱層材料,基于正交試驗基本上可給出材料的燒蝕特性及弱、強沖刷狀態下的工程燒蝕預示公式。不足點是該試驗裝置下粒子濃度與速度存在正相關性,不易模擬低速度、高濃度粒子沖刷狀態,試驗結果的應用在一定程度上受限。 2.3.4 全尺寸模擬過載試驗 火箭橇試驗具有產生大過載、高速度、強振動和沖擊等綜合條件的能力,可最逼真地模擬導彈真實飛行環境,為模擬發動機飛行工況提供了可能[20]。工作原理為利用火箭橇作為被試發動機過載加載平臺和回收載體,以火箭橇自身攜帶的火箭發動機為動力,通過火箭橇系統在滑軌上高速運動,模擬被試發動機飛行過載和振動環境,達到被試發動機過載下絕熱層燒蝕特性的考核目的。 試驗成本高,通過火箭橇過載激勵試驗,模擬導彈飛行過載條件,關鍵技術是過載曲線試驗方案的設計,與火箭推力、空氣動力、水閘制動力、最大運動距離、最大過載以及最大速度等因素有關,過載曲線是各制約之間的優化實現。目前,針對火箭橇試驗在固體發動機研制上的應用鮮見報道。后續可探索將此作為復雜飛行工況下固體發動機的考核項。 本章基于過載流場數值模擬方法,討論了某戰術發動機在短時間大過載與長時間中、小過載典型工況下的絕熱層燒蝕結果,并分別給出了熱防護設計時應注意的問題。 3.1 短時間大過載 短時間大過載,指的是在軸向過載一定或變化幅度較小時,橫向短時間內承受20g以上的過載情形。以某戰術發動機為例,橫向短時間內承受30g的過載。基于飛行過載曲線,選取了軸向20g,橫向分別為30g、20g與12g等3個典型工況開展過載流場計算,如圖10所示。 (1)隨橫向過載增大,在發動機筒段壁面沿著流場方向形成了一條粒子濃度逐漸增大的聚集帶,并呈多峰分布。顆粒沖刷的主要位置逐漸向燃燒室藥柱末端移動,在橫向過載大于20g的情形下,顆粒沖刷嚴重的位置位于燃燒室筒段,在橫向過載小于12g的情形下,顆粒沖刷嚴重的位置位于燃燒室后端面接頭區域附近。 (2)顆粒對燃燒室絕熱層表面的沖刷速度均沿流向緩慢增加,范圍在12~21 m/s;在噴管收斂段快速增加;但過載大小對顆粒沖刷速度的影響不明顯,主要原因是燃氣本身對顆粒運動的軸向加速很大,而過載的作用體現不明顯。 (3)大過載下,燃燒室中的凝相粒子流特征是低速度、高濃度,在絕熱層局部聚集引起熱增量迅速增高。絕熱層消耗異常增大,在此基礎上很容易形成凹槽,并導致粒子流在凹槽內的循環堆積與沖刷,此時粒子流特征轉變為高速度、高濃度。因此,瞬間內會導致局部熱結構失效引起飛行失利。 因此,在短時大橫向飛行過載條件下,燃燒室絕熱層筒段,藥柱端面附近應是熱防護的重點,絕熱層厚度設計時,應參照流場計算結果預示的粒子流聚集位置,進行高可靠性設計。 (a)軸向20 g,橫向30 g (b)軸向20 g,橫向20 g (c)軸向20 g,橫向12 g 3.2 長時間中、小過載 長時間中、小過載,指的是在軸向過載一定或變化幅度較小時,橫向長時間內承受20g以內的過載情形。以某戰術發動機為例,橫向承受平均過載7g,最大過載12g,且持續時間8 s以上,屬于典型的長時間中過載。基于飛行過載曲線,選取了軸向14g、橫向5g,軸向17g、橫向12g與軸向20g、橫向8g等3個典型工況開展了過載流場計算,如圖11所示。 (1)當橫向過載達到一定程度,在發動機筒段絕熱層表面,與橫向過載同向的部位,沿著流場方向會形成一條粒子濃度緩慢增大的聚集帶,而在非承載面粒子分布較為稀疏。 (2)顆粒對燃燒室絕熱層表面的沖刷速度均沿流向緩慢增加,范圍在10~20 m/s,與燃燒室空腔大小有關,在噴管收斂段快速增加。 (3)經過分析,初步認為粒子密集區一定程度代表了該部位的燒蝕環境較為嚴酷,燃燒室與噴管連接處的絕熱層燒蝕主要由于凝相粒子低速聚集引起了局部熱增量的加劇所致;噴管收斂段絕熱層的燒蝕主要表現為粒子高速沖刷引起的機械剝蝕。 因此,長時間中、小過載下,燃燒室絕熱層與噴管絕熱層連接處以及噴管收斂段中部應是熱防護的重點,為了緩解燃燒室絕熱層局部的嚴酷燒蝕環境,在已知粒子沖刷參數分布下,可增加局部絕熱層設計厚度,調整發動機的飛行姿態,使承載面呈現正負交替的過載以及增加發動機自身旋轉動作。 (a)軸向14 g,橫向5 g (b)軸向17 g,橫向12 g (c)軸向20 g,橫向8 g (1)過載下燃燒室顆粒相粒徑初始分布參數,可通過聚集下粒子收集試驗、飛行發動機殘骸部位粒度分析以及故障位置反算分析等綜合獲得。 (2)燃燒產物中Al2O3基本呈液滴狀,在燃燒流動中,液滴與壁面之間的碰撞以及液滴之間的碰撞結果,一般依據We大小進行初步評判。 (3)火箭橇為模擬發動機真實飛行環境提供了可能,可探索將此作為復雜彈道下固體發動機的考核內容。 (4)在短時大橫向飛行過載條件下,燃燒室絕熱層筒段,藥柱端面附近應是熱防護的重點;長時間中、小過載下,燃燒室絕熱層與噴管絕熱層連接處以及噴管收斂段中部應是熱防護的重點,除增加局部絕熱層設計厚度外,還可通過調整飛行姿態,使承載面呈現交替過載以及增加發動機自身旋轉動作,減緩燒蝕環境。 [1] 李楨,王正偉. 橫向過載下固體發動機工作過程研究[D].國防科技大學,2005. [2] 樂發仁,馮喜平,武淵,等.高過載條件下固體火箭發動機絕熱層失效研究[J].固體火箭技術,2005,28(1):33-35. [3] 張承志,李江,劉洋,等. 顆粒沖刷條件對絕熱材料燒蝕過程的影響研究[J].固體火箭技術,2013,36(2):200-205. [4] Kovalev Oleg B.Motor and plume particle size prediction in solid-propellant rocket motors[J].Journal of Propulsion and Power,2002,18(6). [5] 何國強,王國輝,蔡體敏,等. 過載條件下固體發動機內流場數值模擬[J].推進技術,2002,23(3):182-185. [6] 李越森,葉定友,利風祥.橫向加速度對飛行發動機絕熱層燒蝕影響的實驗研究[J].航空動力學報,2004,19(2):278-282. [7] 郭顏紅,梁曉庚,陳斌,等.大過載下固體火箭發動機內彈道計算[J].航空動力學報,2008,23(10):1944-1948. [8] 劉洋,吳育飛,李江,等.長時間小過載下發動機流場特征及絕熱層燒蝕分析[J].推進技術,2013,34(8):1071-1076. [9] 劉洋,何國強.高過載固體發動機內場模擬試驗技術[D].西北工業大學,2004. [10] 許宏濤,陳林泉.固體火箭發動機燃燒室內粒子取樣方法研究[D].航天動力技術研究院,2007. [11] 李強,李江,劉佩進,等.模型發動機內凝相顆粒碰撞的數值模擬[J].推進技術,2008,29(1):18-21. [12] 徐義華,胡春波,李江.粒子侵蝕下三元乙丙絕熱材料炭化層破壞特性實驗研究[J].工程力學,2011,28(5):251-256. [13] 李強,蔡體敏.考慮液滴碰撞、破碎和相變的發動機燃燒流場研究[D].西北工業大學,2004. [14] 夏盛勇,胡春波.三氧化二鋁液滴對心碰撞直接數值模擬[J].應用數學和力學,2014,35(4):377-388. [15] 查柏林,黃定園,喬素磊,等. C/C復合材料燒蝕實驗及燒蝕機理研究[J].固體火箭技術,2013,36(5):692-696. [16] 李江,何國強,秦飛,等.高過載條件下絕熱層燒蝕實驗方法研究(Ⅰ)方案論證及數值模擬[J].推進技術,2003,34(4):315-318. [17] 李江,何國強,陳劍,等.高過載條件下絕熱層燒蝕實驗方法研究(Ⅱ)收縮管聚集法[J].推進技術,2004,35(3):196-198. [18] 王娟,李江,劉洋,等.模擬過載條件下EPDM絕熱層燒蝕實驗[J].推進技術, 2010,31(4):618-622. [19] 王磊,何國強,李江,等.粒子侵蝕對C/C材料燒蝕性能影響研究[J].西北工業大學學報,2012,30(3):320-325. [20] 劉建波,魏宗康,景建斌,等.慣性測量裝置火箭橇試驗過載曲線設計方法[J].中國慣性技術學報,2012,20(1):8-11. (編輯:崔賢彬) Progress on condensed-phase particle characteristic and insulation ablation in SRM chamber with flight overload TIAN Wei-ping1,2,XU Tuan-wei1,WANG Jian-ru3 (1.College of Astronautics,Northwestern Polytechnical University,Xi'an 710072,China;2.The Fourth Academy of CSAC,Xi'an 710025,China;3.The 41st Institute of the Fourth Academy of CSAC,Xi'an 710025,China) Substantive methods studying on insulation ablation in SRM under overload conditions made by scholars at home and abroad were summarized and analyzed. The paper focuses on the research progress in combustion chamber particle size parameter determination method,numerical simulation method on over load flow field ground and the simulation overload experiment.Two approaches to confirming parameters of particle distribution were proposed.One is particle collection and analysis based on flight motor,and the other is inverse analysis by numerical simulation based on flight motor blooey position,by which the particle size distribution parameters were given.Then rocket sled test is brought forward to dive into the insulation ablation.Moreover,based on numerical simulation results of a tactical SRM,the insulation ablation under two typical conditions which are high overload with short time and low medium overload with long time were discused.Eventually,some points needing attention in design of thermal protection were given. solid rocket motor;flight overload;condensed phase particles;insulation ablation;progress 2014-07-13; :2014-08-16。 田維平(1964—),男,研究員,主要從事固體火箭發動機總體設計研究。 V435 A 1006-2793(2015)01-0030-07 10.7673/j.issn.1006-2793.2015.01.006

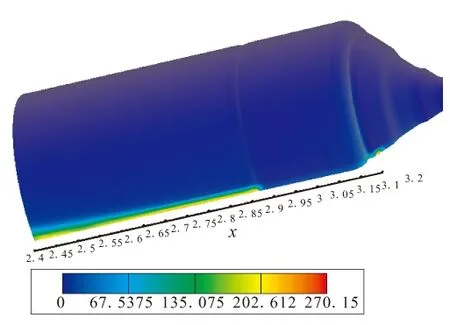

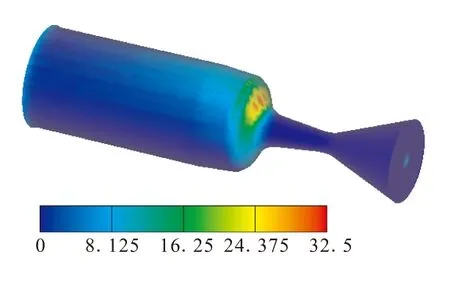

3 不同過載組合對絕熱層燒蝕影響分析

4 結束語