木薯收獲機塊根拔起機構驅動軸有限元分析

班彩霞,張栩梓,劉 浩,楊 望

BAN Cai-xia, ZHANG Xu-zi, LIU Hao, YANG Wang

(廣西大學 機械工程學院,南寧 530004)

0 引言

木薯的機械化收獲是木薯種植業的薄弱環節,目前國內的木薯收獲機械正處于試驗研究階段[1~6],尚無成熟機型。為此,針對廣西大學設計的挖拔式木薯塊根收獲機拔起機構進行有限元分析,對于研制成熟機型具有重要的理論意義。木薯收獲機的結構組成較為復雜,驅動軸是木薯收獲機的重要動力傳動部件,在田間工作時承受的負荷大,振動量大。因此,驅動軸在保證整機工作性能和可靠性等方面起著非常重要的作用,是木薯收獲機設計的關鍵環節。

本文主要利用ADAMS仿真軟件對驅動軸進行仿真受力分析,用力學方法和ANSYS有限元分析的方法對驅動軸進行結構分析,為今后的優化設計奠定理論依據。

1 拔起機構虛擬樣機的建立

1.1 虛擬樣機的建立

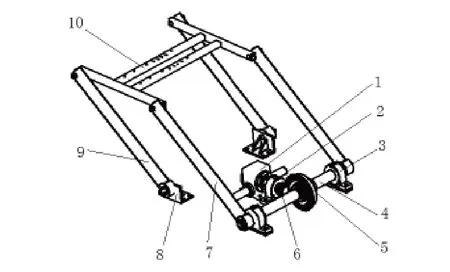

拔起機構主要由動力源、傳動機構及平行四桿機構組成。其中,液壓馬達為動力源,通過擺動液壓缸將液壓能轉換成機械能;傳動機構由大錐齒輪、小錐齒輪和驅動軸組成,由于擺動液壓缸輸出轉矩小,而齒輪傳動可以起到減速增扭的作用,考慮到空間的配置問題,選擇利用錐齒輪的換向作用,將沿著前進方向為軸線的扭矩轉換為垂直前進方向的水平扭矩,再通過驅動軸將水平扭矩傳遞給平行四桿機構;平行四桿機構由主動連桿、從動連桿、平臺組成,主動連桿和從動連桿分別與平臺鉸接,主動連桿與驅動軸固接,從動連桿與機架通過連桿座鉸接。整個拔起機構主要實現木薯的拔起動作,其結構如圖1所示。

工作時,擺動液壓缸通過傳動機構將輸出的扭矩傳遞給平行四桿機構,使平行四桿機構實現向上拔起的動作,將已經夾持住的木薯塊根從泥土里拔起。

圖1 木薯收獲機拔起機構

1.2 虛擬樣機約束及載荷的施加

在塊根拔起機構虛擬樣機中,將A D A M S 中的GROUND作為機架,擺動液壓缸、軸承1、軸承2、連桿座都固定在GROUND上,用固定副約束。驅動軸與兩軸承以旋轉副相配合,與大錐齒輪以驅動相配合,用等效的固定副代替。兩錐齒輪之間則以齒輪副相約束,擺動液壓缸軸與小錐齒輪軸以固定副相約束。平行四桿機構的主動連桿與驅動軸以驅動配合,同樣以等效的固定副代替,從動連桿與連桿座鉸接,以旋轉副相約束,平臺與主動連桿、從動連桿間也是鉸接,同樣以旋轉副相約束。

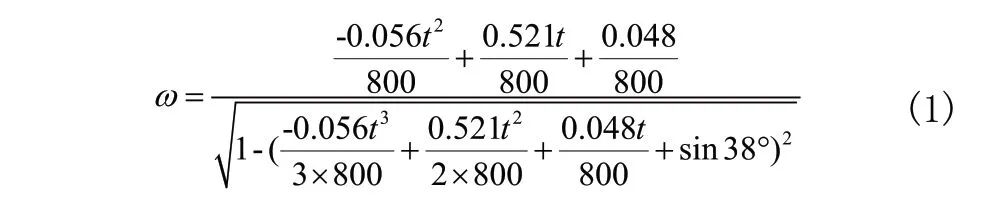

從某種意義上說,驅動也是一種約束,只是這種約束是時間的函數。塊根拔起機構通過擺動液壓缸輸出轉矩進行驅動,這里將擺動液壓缸的驅動等效為驅動軸的驅動,因此將驅動以旋轉的驅動方式等效地添加在驅動軸上。驅動軸轉速公式為[7]:

根據木薯拔起較優速度模型[7,8]仿真得到的最大拔起力為1091.64N,故本文取拔起機構拔起木薯塊根所需的最大拔起力為1000N,將其余機構的重量等效為500N,即簡化后塊根拔起機構的工作載荷等效為1500N。為模擬現實中的受力情況,將1500N工作載荷均勻分成四份施加在平行四桿機構上,其方向豎直向下。建立拔起機構虛擬樣機載荷圖如圖2所示。

圖2 虛擬樣機載荷圖

1.3 驅動軸模型的建立

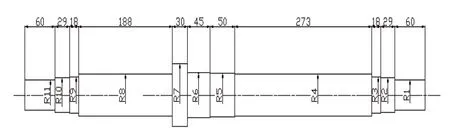

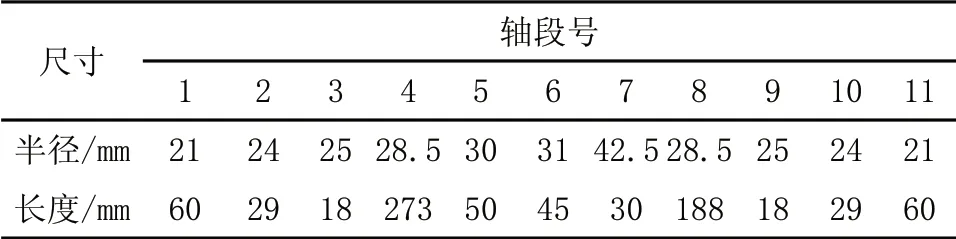

驅動軸是木薯塊根拔起機構的主要傳動部件,起著傳遞擺動液壓缸輸出扭矩的作用,其結構對拔起機構的運動平穩性起著至關重要的作用。結合驅動軸上各個零部件的尺寸及整機的結構,其結構簡圖和尺寸表如圖3和表1所示。

圖3 驅動軸簡圖

表1 驅動軸各階梯軸尺寸

2 驅動軸動力學仿真受力分析

2.1 驅動軸扭矩分析

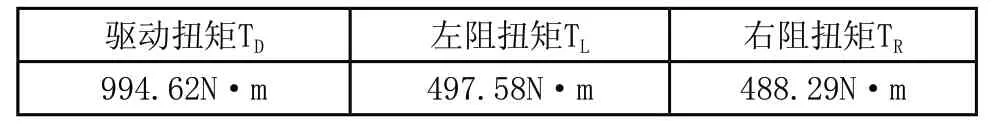

將木薯收獲機虛擬樣機導入ADAMS進行仿真[9,10],定義材料屬性為45號鋼、施加運動副和相應載荷,進行仿真運算,測定運動副關聯的兩個構件之間的力矩。設驅動軸與平行四桿機構右端連桿的固定副傳遞的扭矩為TR,驅動軸與平行四桿機構左端連桿的固定副傳遞的扭矩為TL,驅動軸與大錐齒輪的固定副傳遞的扭矩為TD,各扭矩如表2所示。

表2 驅動軸扭矩表

2.2 驅動軸受力計算

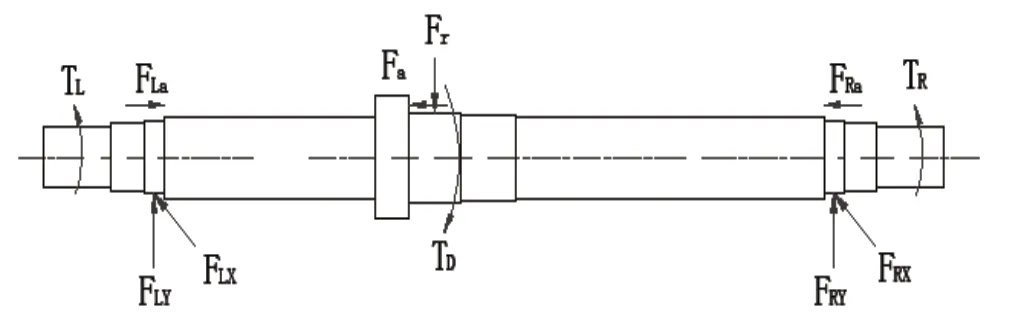

驅動軸中間通過驅動與大錐齒輪配合,大錐齒輪對驅動軸的作用力分別為切向力Ft、軸向力Fa和徑向力Fr。驅動軸與兩端接觸球軸承配合,通過兩軸承座固定在機架上,因驅動軸在ANSYS加載應力計算和參數化優化設計時可選擇驅動軸兩軸承柱面作為約束面,所以約束兩接觸球軸承對驅動軸產生的自由度即可。兩接觸球軸承對驅動軸產生的約束的自由度有X軸水平方向、Y軸水平方向、Z軸水平方向、X軸旋轉方向和Y軸旋轉方向,共約束五個自由度,還剩一個軸向的旋轉自由度未做約束。驅動軸兩末端通過驅動與兩連桿傳遞扭矩,兩連桿對驅動軸產生的作用力分別為左阻扭矩TL和右阻扭矩TR。各約束力的方向如圖4所示。

圖4 驅動軸受力分析圖

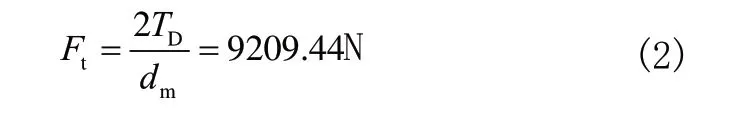

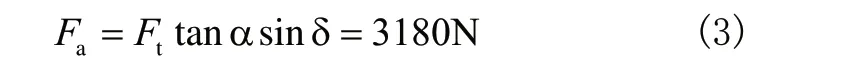

1)計算驅動軸切向力[11]Ft:

式中,TD為驅動扭矩,TD=994.62N.m,dm為錐齒輪分度圓直徑,dm=216mm。

2)計算驅動軸軸向力Fa:

式中,α=20°,δ=71.565°。

3)計算驅動徑向力Fr:

式中,α=20°,δ=71.565°。

2.3 驅動軸軸向壓力的換算

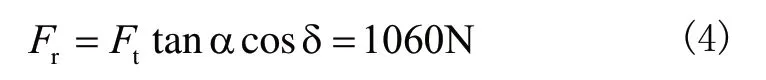

大錐齒輪對驅動軸產生的軸向力Fa等效為軸向力Fa對驅動軸的軸肩產生的壓力Pas和與之相平衡的壓力Pag。軸向力Fa的作用面Aas為大錐齒輪軸向定位面,即軸肩的側面。與之相平衡軸向力-Fa的作用面Aag為軸承的軸向定位面。

1)計算作用面Aas:

式中,R7為軸肩半徑,R6為驅動軸與錐齒輪配合面的半徑。

2)計算軸肩產生的壓力Pas:

式中,Fa為驅動軸軸向力,Aas為軸肩承受錐齒輪軸向力面積 。

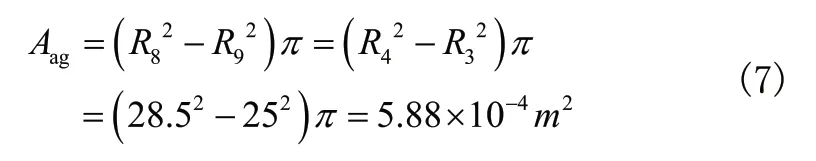

3) 計算作用面Aag:

式中,R8、R4為軸承內圈軸向定位柱面半徑,R9、R3為軸承內圈配合柱面半徑 。

4)計算軸承內圈軸向定位面的壓力Pag:

式中,-Fa為與驅動軸軸向力Fa大小相等,方向相反的力,Aag為軸肩承受錐齒輪軸向力面積。

2.4 驅動軸徑向壓力的換算

大錐齒輪對驅動軸產生的徑向力Fr等效為徑向力Fr對驅動軸產生的壓力Pad。因為驅動軸為圓柱體,所以徑向力Fr的作用面Aad為大錐齒輪與驅動軸配合面的一半。

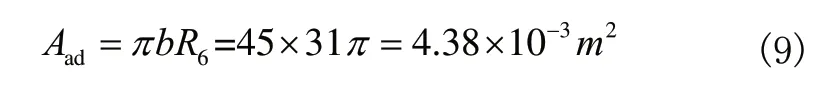

1)計算作用面Aad有:

式中,R6為驅動軸與錐齒輪配合面的半徑;b為驅動軸與錐齒輪配合面的寬度,b=45mm;Aad為錐齒輪與驅動軸接觸面積的一半。

2)計算徑向力Fr對驅動軸產生的壓力Pad有:

式中,Fr為驅動軸徑向力,Fr=1060.00N。

至此,木薯收獲機塊根拔起機構驅動軸所受力的大小計算完畢。

3 驅動軸有限元分析

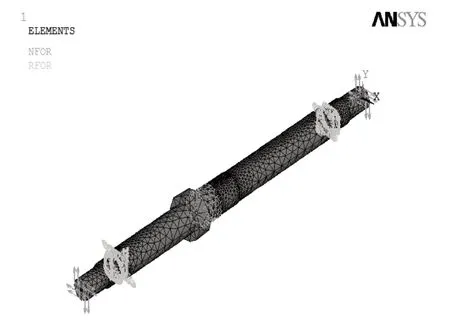

3.1 驅動軸有限元模型的建立[12,13]

在ANSYS中根據驅動軸簡圖建立驅動軸的三維模型,省略倒角和花鍵等細小的外形特征,直接采用直角和圓柱面代替。定義驅動軸的單元類型為實體,材料為45號鋼,密度為7.8×10-6kg/mm3、泊松比為0.3、彈性模量為2.06×105MPa,并對驅動軸進行智能網格劃分,添加相應載荷和約束,如圖5所示。

1) 驅動軸約束的施加

驅動軸的約束面為與軸承配合的柱面,兩接觸球軸承對驅動軸共約束五個自由度,只剩一個沿Z軸旋轉方向的自由度未做約束。根據ANSYS中節點對應節點和面對應面的原則,把對驅動軸約束面上的約束改為對約束面上所有節點的約束。

2)驅動軸軸向載荷的施加

由已經計算出的軸向壓力為載荷,分別選取驅動軸的錐齒輪定位面和軸承內圈定位面上的節點施加壓力。驅動軸錐齒輪定位面的壓力值為Pas=1.20MPa,驅動軸軸承內圈定位面的壓力值為Pag=5.41MPa。

3)驅動軸徑向載荷的施加

由徑向壓力的特點,其作用面為驅動軸與錐齒輪配合圓柱面的一半,故只選擇驅動軸與錐齒輪配合的半圓柱面上的節點。驅動軸與錐齒輪配合的半圓柱面壓力值為Pad=0.24MPa。

4)驅動軸扭矩載荷的施加

驅動軸共有三個扭矩,一個驅動扭矩和兩個阻扭矩。驅動扭矩的作用面為與錐齒輪配合的整個軸面,兩端的阻扭矩的作用面實際上是與主動連桿以花鍵配合的花鍵面,因在ANSYS的實體模型中省略了花鍵等細節特征,所以無法選取花鍵面作為受力面,故選擇驅動軸兩端的端面作為阻扭矩的等效承載面。

圖5 驅動軸載荷施加圖

3.2 驅動軸載荷的求解與后處理

在ANSYS中對驅動軸進行載荷求解,定義載荷求解的類型為Static,即為靜力分析類型。

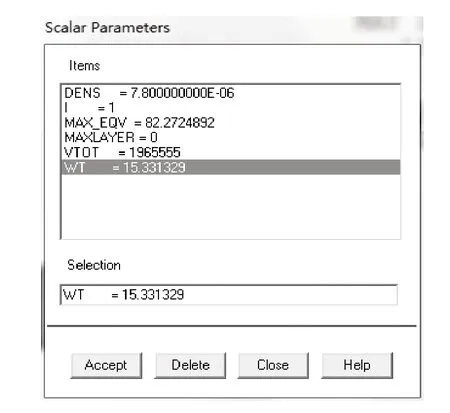

1)提取驅動軸的質量和體積

在求解完畢后,通過ANSYS驅動軸參數輸入對話框可知整條驅動軸的體積為1.97×10-3m3,由于驅動軸材料為45號鋼,故密度為DENS=7.8×10-6kg/mm3,由此可得驅動軸的總質量為15.33kg,如圖6所示。

由參數輸入對話框還可以提取驅動軸最大等效應力,即最大等效應力為82.27Mpa。

圖6 驅動軸參數輸入對話框

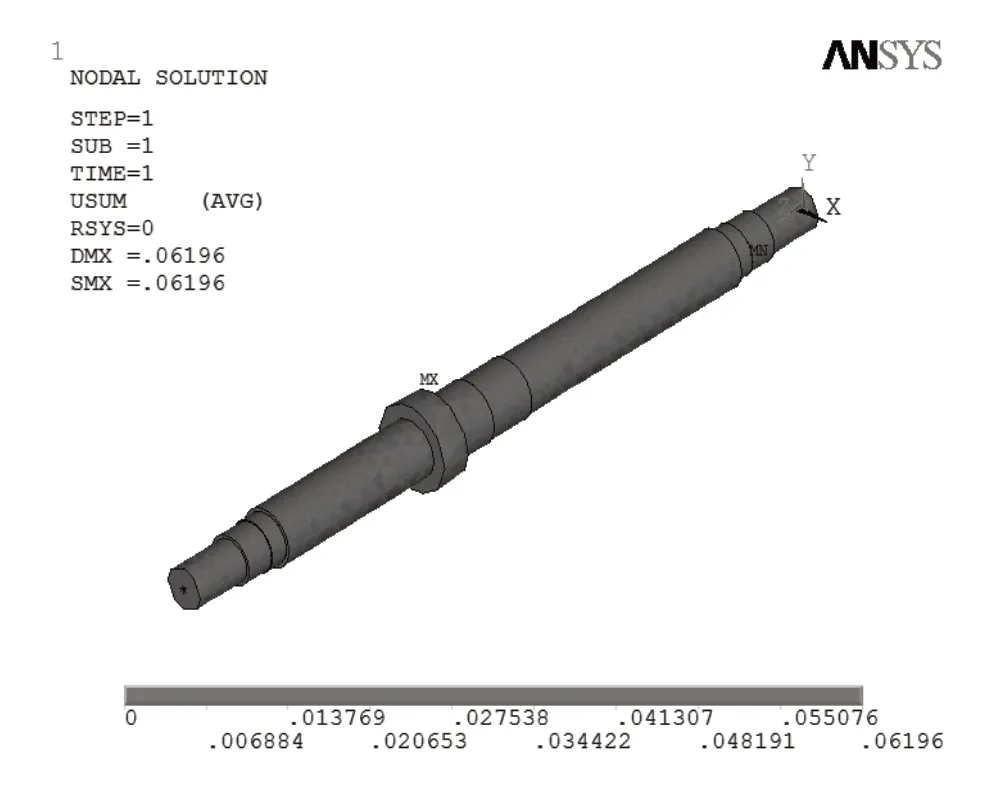

2)查看驅動軸最大變形量

在后處理模塊中查看驅動軸最大變形量,如圖7所示,最大位移矢量總和為0.062mm。

圖7 驅動軸最大變形量圖

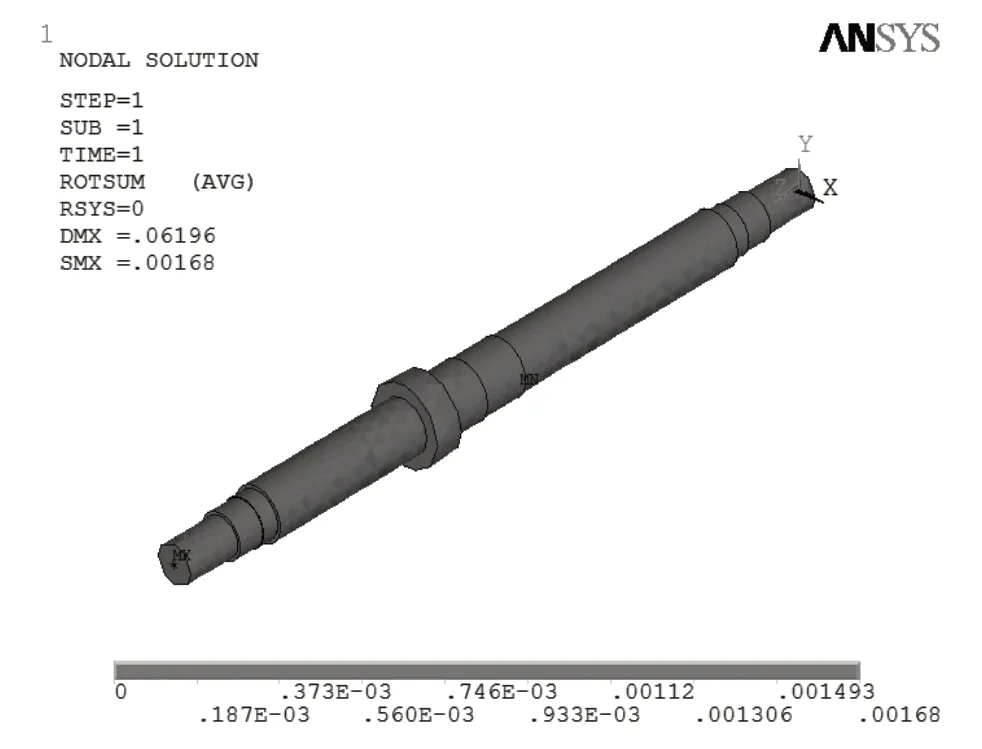

3) 查看驅動軸最大扭轉角

在后處理模塊中查看驅動軸最大扭轉角,如圖8所示,最大扭轉角為0.00168rad,即0.1°。

由于驅動軸的材料為45號鋼,故其屈服強度為[11]δs=355MPa,取安全系數n=1.5,得許用應力[δ]:

通過分析驅動軸的最大等效應力、最大變形量和最大扭轉角可知,驅動軸最大等效應力為82.27MPa遠小于許用應力236.67MPa,表明驅動軸需要進行進一步優化。

圖8 驅動軸最大扭轉角

4 結論

1)通過ADAMS對驅動軸進行動力學仿真分析,確定了驅動軸在工況下的扭矩受載情況,為驅動軸的受力計算奠定了基礎。

2)利用力學的分析方法,對驅動軸進行受力計算,求出各關鍵作用面的壓力情況,為有限元分析的加載提供依據。

3)通過對驅動軸的有限元分析,求出其體積、質量、最大應力、最大變形量和最大扭轉角等參數,并校核其最大應力,得出最大應力遠小于許用應力的結論,說明該木薯收獲機拔起機構驅動軸有進一步優化的必要。

[1] EU Odigboh.一種單排模型II木薯收獲機[J].農業機械化,亞洲,非洲和拉丁美洲,1991,22(3):63-66.

[2] EU Odigboh,Moreira Claudio A.開發一個完整的木薯收獲機:II型升降系統的設計和發展[J].農業機械化,亞洲,非洲和拉丁美洲,2002,33(4):50-58.

[3] Agbetoye LAS, Kilgour J, Dyson J.績效評價三預提升松土裝置的木薯收獲[J].土壤耕作研究,1998(48):297-302.

[4] 薛忠,黃暉,李明,邸志鋒,高文武,崔振德.4UMS-390Ⅱ 型木薯收獲機的研制[J].農機化研究,2010,32(8):79-81.

[5] 楊望,楊堅,鄭曉婷,等.木薯塊根收獲機械與技術研究現狀及發展趨勢[J].農機化研究,2012,34(12):230-235.

[6] 楊望,李娟娟,楊堅,等.一種數值模擬木薯收獲機塊根仿生機構的設計[J].CMES:工程與科學中的計算機建模,2015,104(6):471-491.

[7] 李娟娟.木薯收獲機械拔起速度模型的優化研究[D].南寧:廣西大學,2013.

[8] 覃海鑫.木薯塊根收獲機拔起機構的設計與優化[D].南寧:廣西大學,2014.

[9] 趙武生.ADAMS 基礎與應用實例教程[M].清華大學出版社, 2012.

[10] 席俊杰.虛擬樣機技術的發展及應用[J].制造業自動化,2006, 28(11):19-22.

[11] 單輝祖.材料力學(I)第3版[M].北京:高等教育出版社,2009.

[12] 蘆保國.ANSYS在力學中的應用[J].山西科技,2006(4):105-106,110.

[13] 尤惠媛,李武興.帶式輸送機大型傳動滾筒軸的優化設計[J].礦山機械,2011,39(2):80-81.