基于PLC與工業機器人的全自動化碼垛系統設計

張業鵬,張 明

ZHANG Ye-peng, ZHANG Ming

(湖北工業大學 機械工程學院,武漢 430068)

0 引言

隨著我國勞動力成本快速上漲,企業進行經濟結構調整、產業優化升級的愿望更加迫切,因此在企業生產中使用工業機器人代替傳統的人工作業,是提高企業自動化程度和提高自身競爭力的有效途徑。尤其是化工行業,工作環境惡劣,人員流動大,人工碼垛效率低下,基于PLC與工業機器人的全自動化碼垛系統憑借其高效、穩定的生產特性以及優越的制造柔性非常適合工廠現代化改造。為此,根據襄陽一家化肥企業的實際生產情況,設計了一條以西門子PLC控制器為主,庫卡搬運機器人為輔的全自動碼垛生產線系統。

1 全自動碼垛系統設計

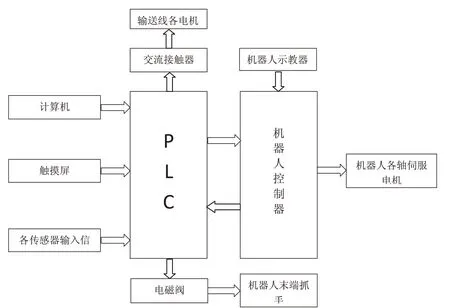

整條全自動碼垛系統由機械系統與電氣系統構成,由于機械系統結構簡單主要由輸送線組成,故主要以設計電氣控制系統為主,電氣系統主要包括PLC,工業機器人,觸摸屏,傳感器,電磁閥以及安全護欄等,其電氣系統結構如圖1所示。整個系統的軟件設計主要包括PLC程序設計,機器人程序設計以及觸摸屏程序設計。PLC程序主導整條生產線的生產流程,指揮整條生產線的生產以及與機器人實現信息交換。機器人程序生成搬運軌跡,完成肥料包的碼垛任務。觸摸屏程序實現與PLC的人機交換功能,完成各種生產線參數實時設定使整條生產線操作簡單,高效。

2 碼垛系統工作流程

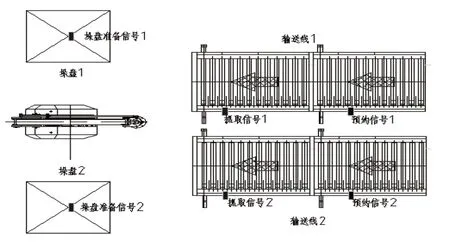

根據車間的實際生產需求和企業的要求,全自動碼垛生產線設計為兩線兩垛結構,車間結構布局如圖2所示。

整條生產線的流程為:化肥顆粒料生產成型經過縫包機縫包后連續不斷的送上兩條輸送線,每天輸送線上都裝有光電檢測傳感器,當輸送線上光電傳感器檢測到預約信號并傳給PLC,PLC又通過IO口把信息傳給機器人控制器,機器人收到信號就執行輸送線碼垛任務,到達預定抓取位置,當輸送線光電傳感器檢測倒抓取信號,機器人抓取化肥進行碼垛,完成一次碼垛,碼垛完成后回到預定位置,繼續等待預約信號與抓取信號進行下一次碼垛,直到完成碼垛任務。

圖1 電氣系統結構圖

圖2 碼垛生產線

3 PLC與觸摸屏選擇和程序設計

在整個全自動碼垛生產線系統中,PLC起的核心作用像人的大腦一樣,主要接受和采集外部傳感器的信號完成對外部環境的檢測作用,控制碼垛輸送線電機的啟動和停止,實現和機器人控制器的信息交換以及對機器人末端執行器抓手的控制以及各電氣元件的控制作用。

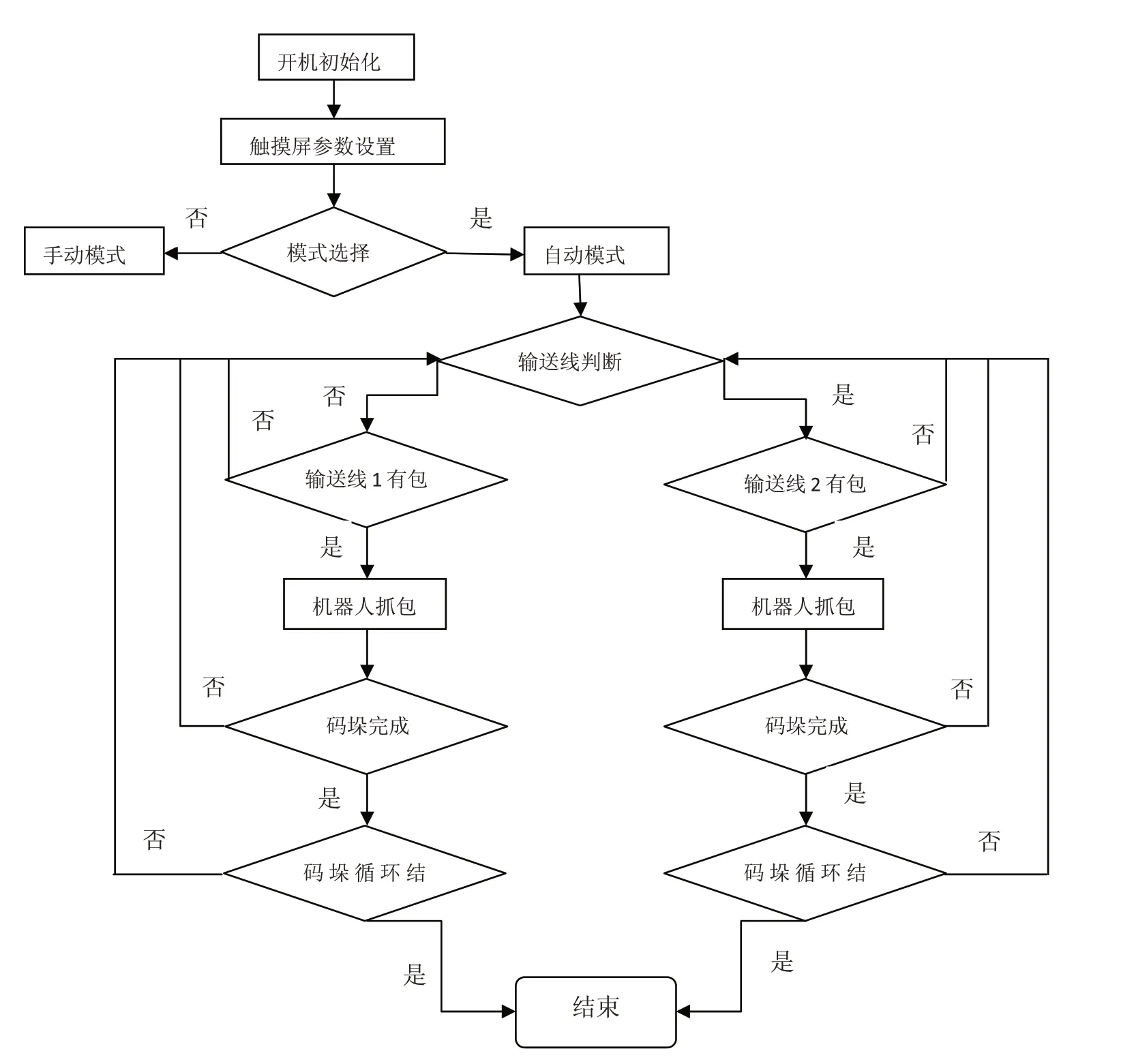

根據本全自動化碼垛系統的設計要求,整個系統有22點數字輸入和16點數字輸出共有38點數字IO量。經查閱西門子,三菱,歐姆龍等各主流小型PLC硬件手冊和編程軟件可知西門子S7-200系列PLC與其他同類型PLC相比具有更多的輸入輸出點、更強的模塊拓展能力、更快的運算速度、更好的內部集成特殊功能,故本系統選用西門子S7-200CPU226作為主控制器,使用西門子STEP7 MicroWIN V4.0進行編程。PLC程序主要包括啟動停止模塊,手動模塊,自動模塊,輸入輸出模塊,報警模塊等5個模塊。整條生產線程序設計流程圖如圖3所示。

系統選用歐姆龍觸摸屏作為人機交互軟件,使用其自帶的編程軟件NB-Designer進行編程,主要程序設計包括設備初始化,界面程序編寫,參數設置,模式選擇和系統管理等幾部分。由于操作簡單,性能穩定,能在極端惡劣的條件下工作,適合普通工人在工廠操作使用。

4 工業機器人的選擇與程序設計

工業機器人作為信息時代的新興產業,為現代工業的高速自動化生產和先進制造提供了強大的技術支撐。目前國際上工業機器人制造商主要有瑞士的ABB,德國的庫卡,日本的安川以及法那科。由于庫卡機器人采用PC BASED控制系統,機身選用碳纖材料制造,具有較高的機械性能和較強的抗震動能力,先進的設計使機器人能高速、精確、穩定的運行,運行軌跡精確,重復定位精度小于0.35mm,故本系統選用庫卡機器人作為搬運系統。

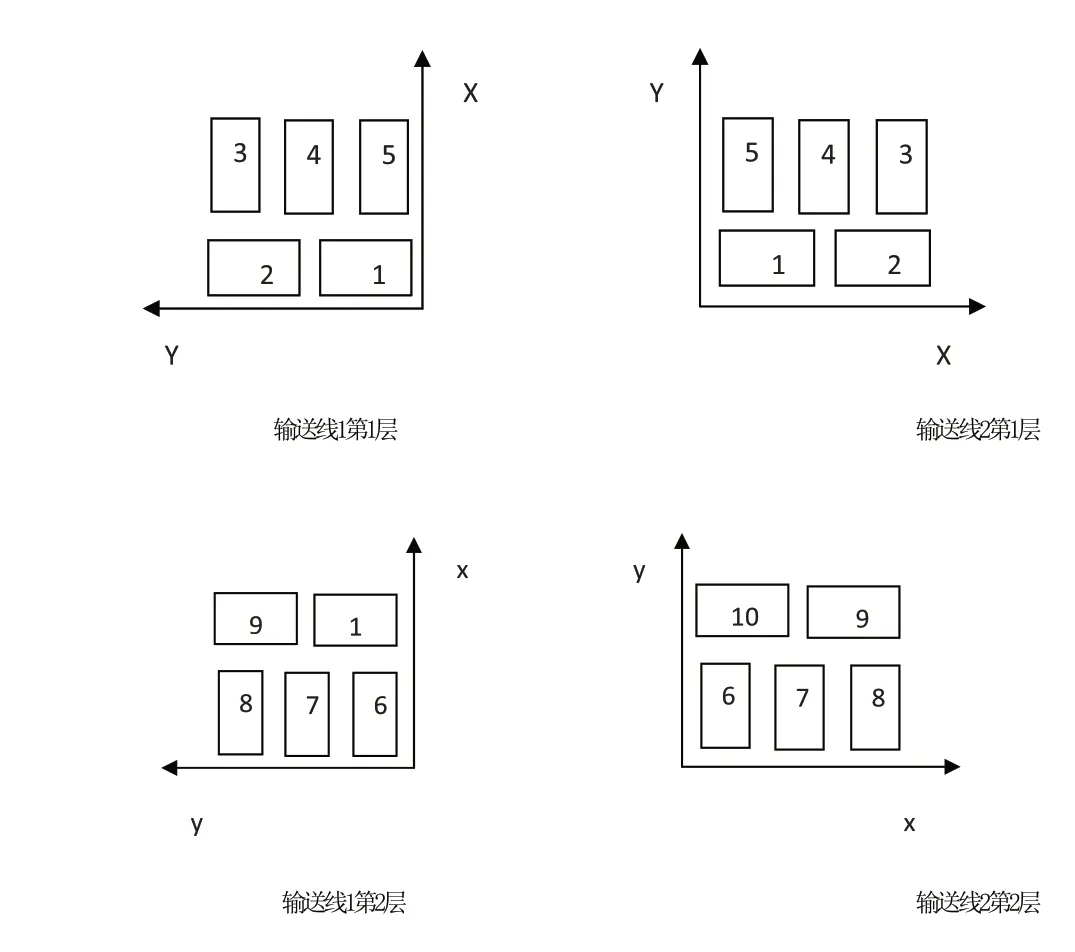

根據化肥廠的實際生產情況,設計機器人碼垛的垛型如圖4所示。每垛設計為8層,每層5包,奇數層與偶數層的每包在XY平面的位置相同。

圖3 PLC程序流程圖

圖4 碼垛垛型

根據圖4碼垛垛型建立輸送線2第1層與第2層的三維數學模型,在三維空間中,以坐標表示每包的空間位置,定義肥料包各變量為長為chang,寬為kuang,高為gao,每包方位角度為A,包與包之間在X軸方向的間距為xp,Y軸方向的間距為yp,以第1包為作為原點基準包,依次建立每包的坐標公式如下:

第1包坐標為:X=0 Y=0 Z=0 A=0

第2包坐標為:X=chang+xp Y=0 Z=0 A=-180

第3包坐標為:X=2chang+xp-1/2kuang

Y=kuang+yp+1/2chang Z=0 A=90

第4包坐標為:X=chang+xp+1/2xp

Y=kuang+yp+1/2chang Z=0 A=90

第5包坐標為:X=chang-kuang-1/2xp

Y=kuang+yp+1/2chang Z=0 A=90

第6包坐標為:X=0 Y=0 Z=gao A=90

第7包坐標為:X=chang+1/2xp Y=0 Z=gao A=90

第8包坐標為:X=2chang+xp-1/2kuang Y=0 Z=gao A=180

第9包坐標為:X=3/2chang+xp

Y=chang+1/2kuang+yp Z=gao A=-180

第10包坐標為:X=0

Y=chang+1/2kuang+yp Z=gao A=-180

由于奇數層與偶數層在XY平面的位置相同,沿Z軸依次累加,由此可計算出每一層每一包的空間坐標,限于篇幅,故不再推算出每包的空間坐標。

寫好碼垛算法以后,使用庫卡的仿真編程軟件OrangEdit軟件進行編程,然后進行模擬仿真,查看算法是否可行,軌跡是否正確,確認仿真無誤后,把機器人程序導入到機器人示教器,通過示教器在設計完成后的碼垛系統進行關鍵位置點的示教及調整,實現機器人在手動模式進行取料、搬運及碼垛動作,最后實現與PLC信號交換,進行聯調聯試,進而完善機器人程序。

5 結束語

經過調試后實際投入使用,整條生產線安全平穩運行,無意外事故發生,能連續24小時不間斷工作,達到1300包/小時的碼垛任務,垛型穩定標準,日產量為人工的兩倍。工人經過簡單培訓就能掌握安全操作,能減少人工6~8人。設計的這套基于PLC與工業機器人的全自動化碼垛系統具有高度自動化水平,能夠在十分惡劣的工廠環境工作,大大減少工人勞動強度,運營成本顯著降低,生產效率和產能顯著提高,適應國內大多數同類化肥企業的實際需求,具有廣闊市場前景。

[1] 柳國光,等.基于Motoman-Mpll00全自動飼料碼垛系統研究[J].機電工程,2014,31(2).

[2] 李偉.碼垛機器人控制系統的設計[J].機電產品開發與創新,2008(9):9-11.

[3] 李瑞峰.中國工業機器人產業化發展戰略[J].航空制造技術,2010(9):32-37.

[4] 張豐華,韓寶玲,羅慶生.基于PLC的新型工業碼垛機器人控制系統設計[J].計算機測量與控制,2009(11).

[5] 朱世強,王宣銀.機器人技術及應用[M].浙江大學出版社,2000.

[6] 陳黎明.碼垛機器人控制系統設計[D].上海交通大學,2010.

[7] 庫卡柔性系統制造(上海)有限公司.KUKA機器人的特點及應用[J].自動化博覽,2007 .

[8] 張立勛,王令軍.高速物料搬運機器人實時控制系統研究[J].機械設計,2009,26(4).

[9] 周永志,袁少帥.PLC實現機器人的自動控制[J].機電一體化,2010(1):68-70.

[10] 劉清,等.S7-200可編程控制器在新型智能碼垛機器人中的應用研究[J].制造業自動化,2008(7):39-43.