基于蟻群算法的工藝路線優化決策

國 蓉,于高耀,孟詳眾,張文培

GUO Rong, YU Gao-yao, MENG Xiang-zhong, ZHANG Wen-pei

(西安工業大學,西安 710000)

0 引言

近年來隨著市場競爭的白熱化,客戶對產品的要求不僅體現在多樣性上,而且對產品的更新速度和生產周期提出了更高的要求。機械加工工藝是產品設計和制造的紐帶,它對產品的加工質量和成本有著很大的影響。因此,在生產活動中快速、合理的制定出機械加工工藝不僅能夠可靠地保證產品質量、提高生產效率還能夠保證生產的安全性、降低企業貴重設備的損耗。

工藝路線的決策不但受到企業資源的影響還受到工藝約束的限制,它實質上是一個復雜的非線性的帶約束的規劃問題,工藝路線優化的目標和約束條件很難用清晰地數學表達式來表示。因此,傳統的優化方法(例如牛頓法、梯度法)在沒有明確數學表達式的情況下很難解決工藝優化問題。近年來人工智能的優化算法成為了人們研究的熱點,例如人工神經網絡、模擬退火算法、禁忌搜索、遺傳算法、粒子群優化算法,已經取得了豐碩的成果,但是由于產品的多樣性和企業制造資源的制約每種算法都有各自的優點和不足[1]。

蟻群算法是一種模擬進化算法,它由Marco Dorigo于1992年在他的博士論文中提出,目前已經成功的運用在了旅行商問題、車輛路徑規劃問題以及車間加工調度等離散的組合優化問題中[2]。針對當前多品種、小批量的生產需求,本文提出一種基于蟻群算法的機械加工工藝的優化方法,解決了工藝制定及優化效率低的問題。

1 零件的特征描述

在制定零件的加工工藝路線的過程中首先要對零件的特征進行提取,通常來講,零件的要素是由一些具有加工意義的最基本的加工特征來構成,零件的特征又可以分為主要特征和輔助特征。零件的主要特征用來構造零件的整體結構,例如外圓、孔、平面等無法再次分解的特征。零件的輔助特征主要是對主特征的進一步修飾,例如鍵槽和倒角等特征。現我們給出以下兩個定義。

定義1:我們將零件中具有加工意義的最基本的單元定位為零件的特征元。零件的所有特征就構成了特征集合,我們用F表示。

式中,N表示零件的總特征個數。

定義2:加工元。零件是由一系列特征構成的,對于零件的每一個特征,我們都可以通過多道工序完成加工,完成零件特征加工的多道工序就會形成一個加工序列,我們將加工序列中最基本的加工節點稱為加工元。加工元可以用四維向量來表示。

式中:Fi為第i個特征,i∈N,N代表零件中制造特征的總數。

Sj為第i個特征中的第j個加工階段,粗加工,半精加工,精加工。

Tl為第i個特征中第j個加工階段可以用l種加工類型,車、銑、刨、磨、鏜、鉆等。

D為裝夾位置。

因此,待加工零件的N個特征的各個加工階段就組成了零件的加工元集,可以表示為A=P1j+P2j…為了便于描述,我們將每個特征的各個加工階段展開,那么加工元集就可以表示為A=a1+a2…,其中n表示加工元的總個數,如果將零件的所有加工元都按照一定的順序進行了排序,那么該零件的工藝路線也就生成了。

2 蟻群算法決策工藝路線的數學模型

2.1 優化目標

企業在實際的生產過程中,企業的制造資源通常是不變的。那么在所用的機床、刀具以及夾具已經確定的情況下,頻繁的更換機床、改變裝夾方式和所用刀具勢必會導致加工效率的下降、增加生產成本并且對待加工零件的精度造成一定的影響。因此,在滿足加工要求的條件下,本文的優化目標是盡可能的減少加工過程中機床的改變次數、改變裝夾的次數和更換刀具的次數。

2.2 約束條件和禁忌準則

1)約束條件

把零件的所有特征元的各個加工節點按一定的順序排列在一起,就生成了零件的工藝路線,但是加工節點之間并不能任意進行組合,螞蟻在對加工節點進行遍歷的過程中必須受到約束條件的制約。螞蟻所受約束可以分為兩種:一種是加工過程中必須遵循的,如先粗后精、先面后孔、先主后次、基準先行等;另一種是當加工對象過于復雜時,工藝人員結合企業的制造資源預先設定的約束條件。比如將待加工零件的定i特征的第2個加工階段放在第i+1個特征的粗加工之前。

2)禁忌準則

運用蟻群算法進行工藝路線決策的過程中,螞蟻在當前工序節點選擇下一節點時,有兩類節點會被放在禁忌列表中,在選擇時被暫時的剔除。一種是已經加工過的工序節點,另一種是不滿足約束條件的加工節點。

2.3 工藝優選原則

當螞蟻從當前的加工元向下一個加工元轉移時,會隨機的選取被禁忌列表過濾后的所有加工元,隨機選取的概率的大小依據優選原則進行計算,優選原則即為螞蟻選擇距離當前加工元較近的加工元的概率較高。

不同加工元之間距離的確定原則有以下三點:第一,兩加工元所用的機床相同則距離就近;第二,兩加工元之間裝夾位置相同則距離就近;第三,兩加工元之間所用刀具相同則距離就近。任意量加工元之間的距離可以由式(3)計算。

其中:λ1,λ2,λ3分別為機床、刀具、夾具更換的權重系數,機床的改變必定引起刀具和裝夾位置的改變,依據企業在實際生產中機床、刀具以及裝夾的更換對生產效率的影響大小,我們給出λ1=0.55,λ2=0.1,λ3=0.35;Ry、Rt、Rf由加工元i與j的具體情況確定。

其中:Xai表示ai所用的機床,Yai表示ai所用刀具,Zai表示ai裝夾位置。

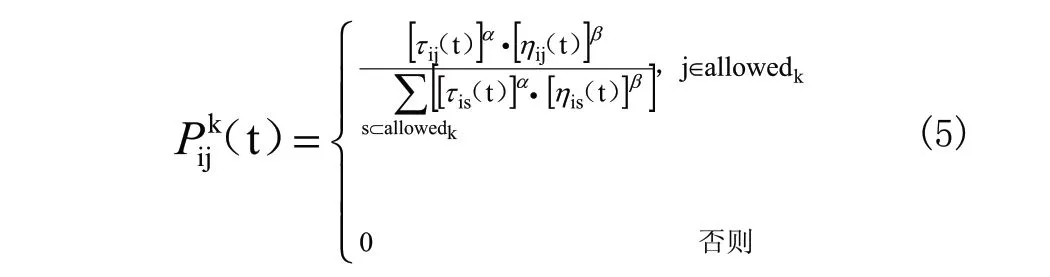

2.4 加工元之間的轉移概率

螞蟻在對所有加工元進行遍歷的過程中,從當前節點來選擇下一個加工節點的過程中要依據相關的轉移概率函數,該函數確定螞蟻從當前加工元i向下一個加工元j轉移的概率。數值越大,那么下一個加工節點選擇j的幾率就越大。

其中:α為為信息啟發式因子,表示軌跡的相對重要性。

B為期望式啟發因子,表示啟發因子在螞蟻選擇路徑中受重視的程度。為啟發函數,表示螞蟻從i到j的期望程度,其大小為路徑的倒數。

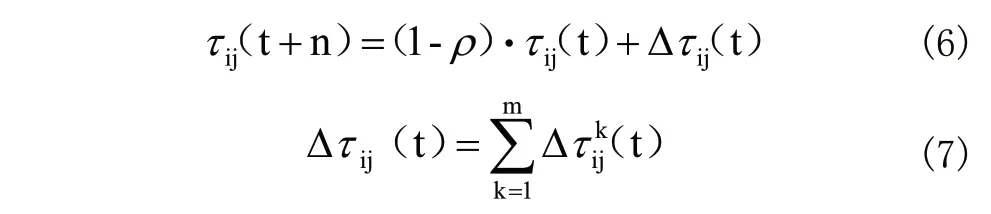

2.5 信息素更新函數

為了避免殘留信息素過多引起殘留信息淹沒啟發信息,每只螞蟻對所有節點遍歷后,按式(6)對殘留信息進行更新[2]。

其中:ρ為信息素揮發系數,1-ρ為信息素殘留因子,為防止信息無限積累,ρ的取值范圍為表示本次循環中路徑(i,j)上的信息素增量;表示第k只螞蟻在本次循環中留在路徑上的信息量。

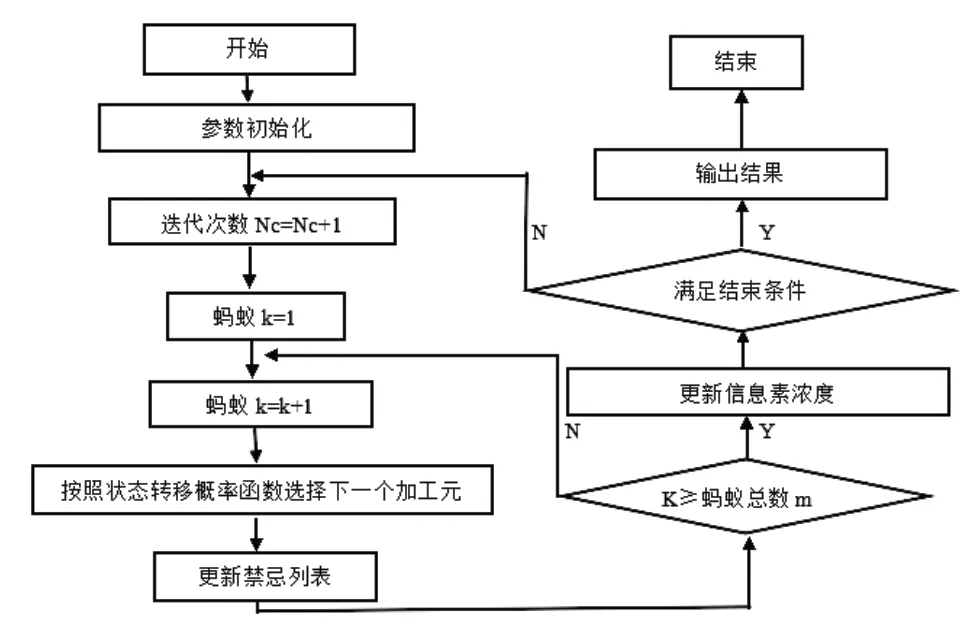

2.6 算法流程

圖1 算法流程示意圖

3 優化實例

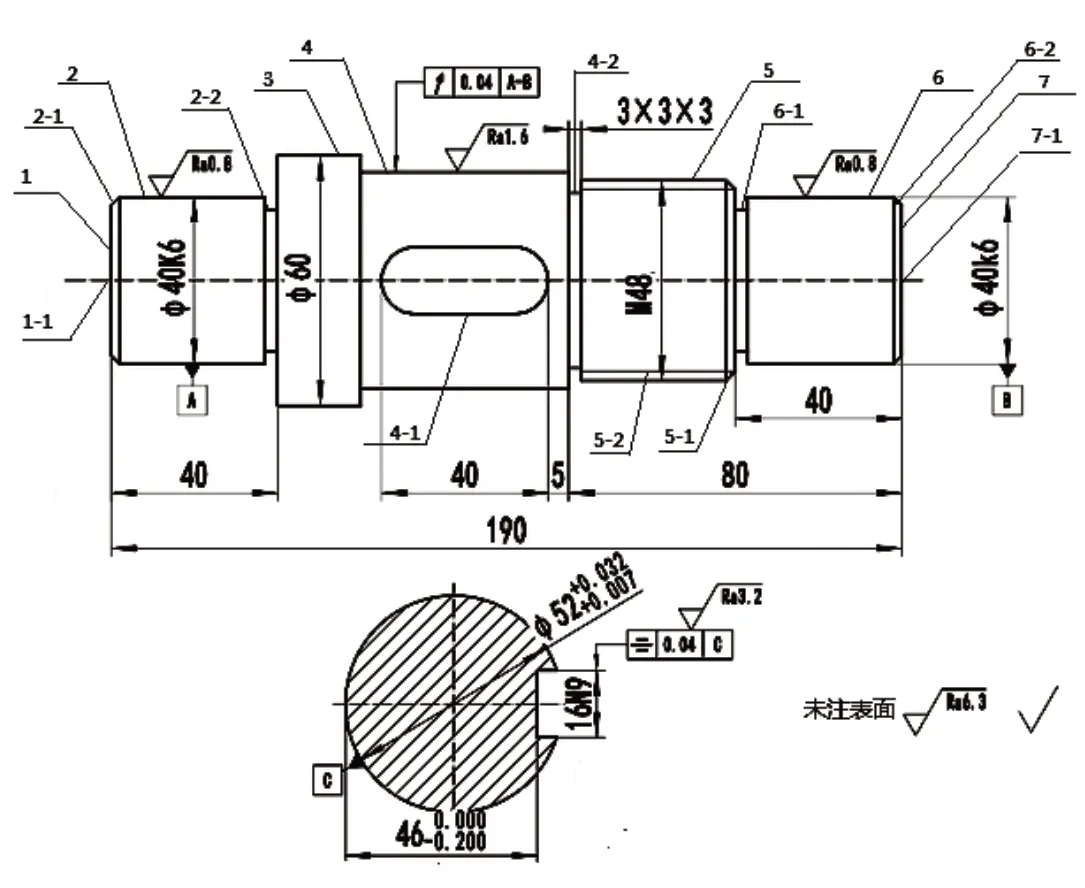

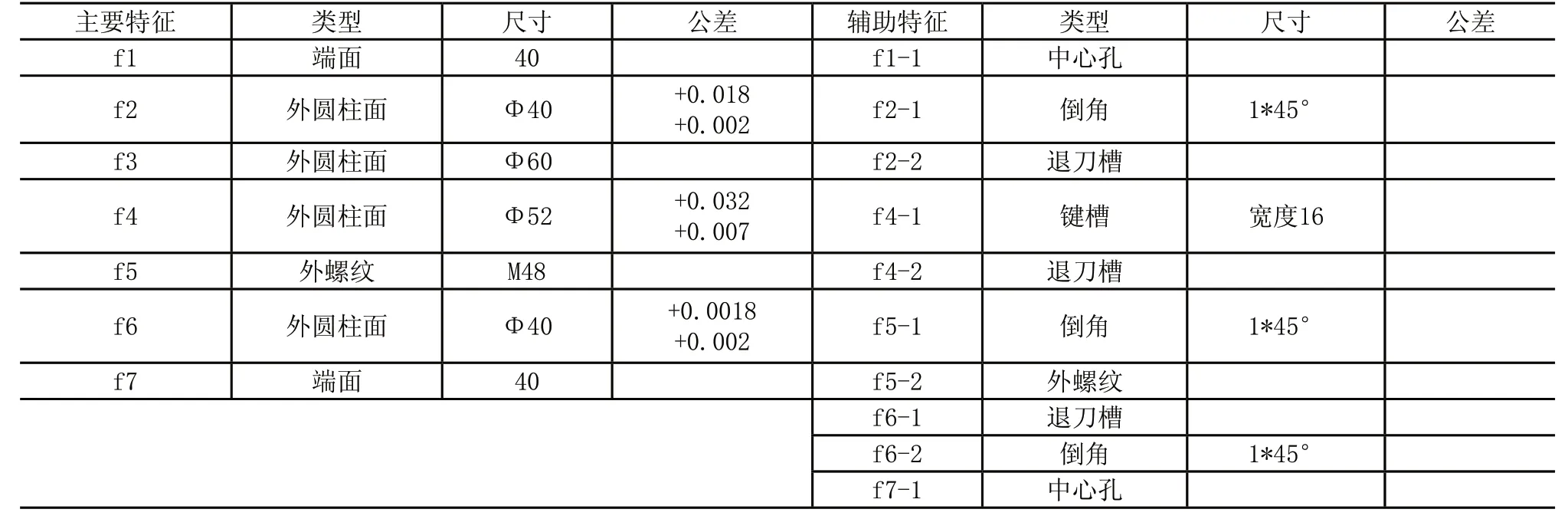

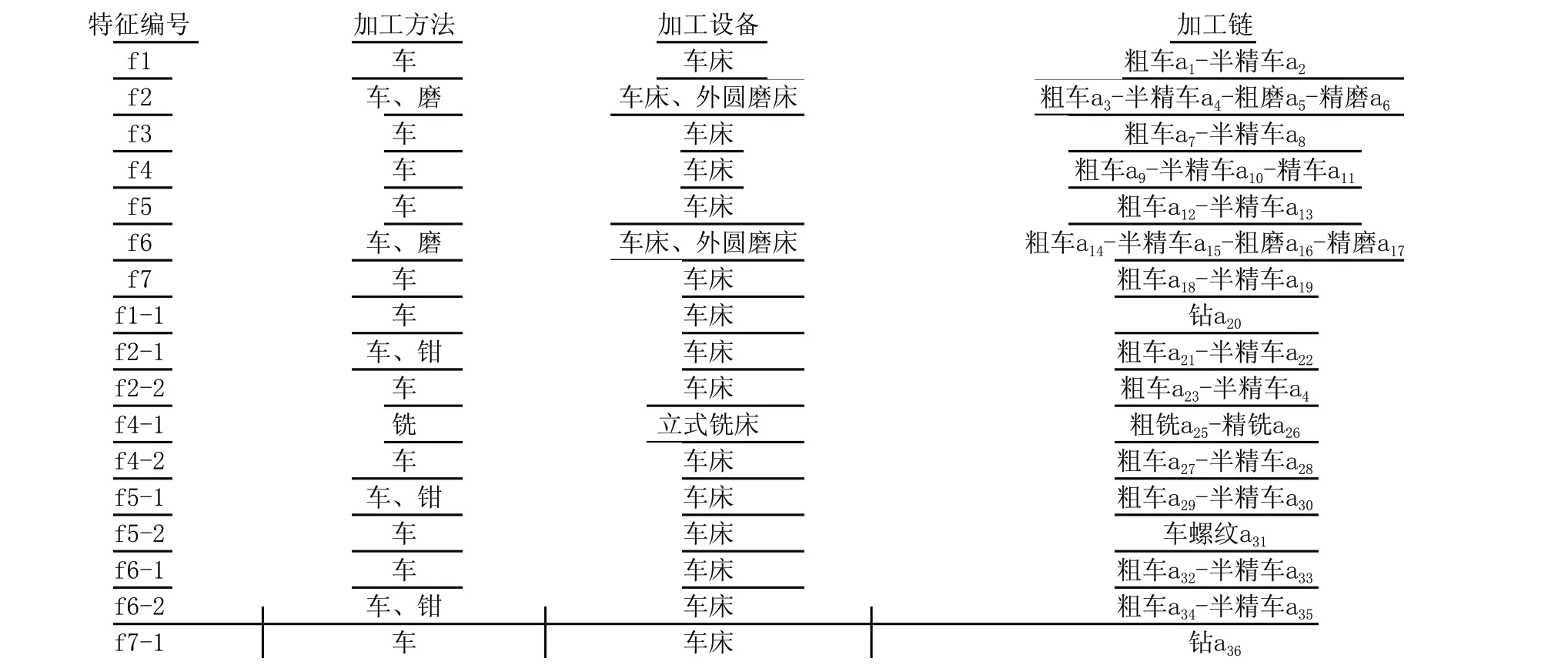

我們以某企業生產的傳動軸為例,傳動軸圖樣如圖2所示。通過對該零件進行分析,我們能夠得出零件的特征屬性表,如表1所示。并依據在滿足加工精度要求的前提下,盡量減少加工鏈長度列出了各個特征對應的加工方法以及加工鏈,如表2所示。

本實例選取蟻群個數為24,循環次數為200次,零件加工元個數為36個,通過求解,最終優化結果為:機床更換次數3次,裝夾改變次數為6次,刀具更換次數為13次。加工元優先順序為:

a18-a14-a12-a9-a19-a36-a1-a3-a7-a2-a20-a15-a13-a10-a27-a32-a34-a29-a35-a30-a4-a8-a23-a21-a22-a24-a28-a33-a31-a11-a25-a26-a5-a16-a6-a17。當前企業現行的工藝路線,機床改變4次,刀具改變15次,裝夾改變8次,均高于本文優化方案得出的結果。本方案有效的改善了該零件的工藝路線。

圖2 某傳動軸圖樣

表1 傳動軸特征屬性表

表2 零件特征可用的加工方法及加工設備

基于MATLAB開發的蟻群算法的機械加工工藝優化軟件運行實例如圖3所示,圖4為視圖區顯示的路徑收斂曲線和優化選擇結果。

圖3 基于蟻群算法的機械加工工藝優化運行實例

圖4 路徑收斂曲線和優化選擇結果

4 結束語

本文把蟻群算法應用于機械加工工藝優化中,以資源更換率低為優化目標,利用MATLAB軟件開發平了基于蟻群算法的冷加工工藝決策軟件,實例證明本方法可以得到滿足加工要求的最優的工藝路線。但是,在用該平臺求解得到的工藝路線,還需要適當的加入熱處理和檢驗等輔助工序,才能夠形成完成的工藝路線。

[1] 劉煒,王太勇.基于蟻群算法的工藝路線生成及優化[J].計算機集成制造系統,2010(7):1378-1882.

[2] 段海濱.蟻群算法原理及應用[M].北京:科學出版社,2005.

[3] 李明.詳解MATLAB在最優計算中的應用[M].北京:電子工業出版社,2011.

[4] 田穎,江平宇.基于蟻群算法的零件多工藝路線決策方法研究[J].計算機集成制造系,2006(6):882-887.

[5] 常智勇,楊建新.基于自適應蟻群算法的工藝路線優化[J].機械工程學報,2012(5):163-169.