控制閥數字化車間建設初探

張偉光,朱賢斌

ZHANG Wei-guang, ZHU Xian-bin

(中國聯合工程公司,杭州 310052)

0 引言

控制閥是工業過程控制中的主要執行單元儀表,在現代化工廠的自動控制中起著十分重要的作用。其生產模式具有“多品種、中小批量、高技術、以銷定產、定制開發”的典型特征,產品結構和零件加工復雜,加工精度要求高,產品系譜龐大,品種各異,配置規則多變。為了適應這種生產模式,提升企業的生產能力、制造水平和競爭實力,某控制閥生產公司以其生產新基地建設為契機,開展了數字化車間建設:打造車間級的柔性制造系統,實施生產過程及設備的數據采集、質量動態監測與控制、柔性物流、自動化裝配和生產過程的仿真。

本文初步探討了“兩化深度融合”、“中國制造2025”背景下,控制閥數字化制造車間的建設內容,為國內同行、同類型或同生產模式企業的技術改造升級與數字化建設提供一定的借鑒意義[1~4]。

1 控制閥數字化車間的建設內容

本項目控制閥數字化車間的建設內容主要包括以下四大板塊:

1)制造系統建設——構建企業柔性制造系統下的生產組織體系,制定基于數字化環境的精益生產管理體系與執行規范,建立車間級制造資源信息模型,開發針對數字化車間主干產品的零部件信息模型。

2)車間工藝規劃——按照數字化柔性制造系統的生產組織體系要求,確定數字化加工設備、數字化測量設備、生產物流智能裝備和柔性裝配線等工藝設備,通過合理的工藝規劃,優化資源配置,提高生產效率。

3)智能測控系統的開發——通過工業機器人、PLC子系統、RFID等硬件的定制和引進,開發車間級的智能測控系統,并與制造執行系統互聯,實現產品的在線監測和管控,保證生產物流的智能化、自動化管理,提高缺陷產品的溯源、設備的在線監控診斷等技術。

4)IT基礎建設——組建制造資源信息的數據庫,構建車間級工業通信網絡,實現制造管理數據的在線共享、交換、存儲、傳送、訪問和存檔,提高車間管理的快速化、智能化。

2 數字化車間的制造系統建設

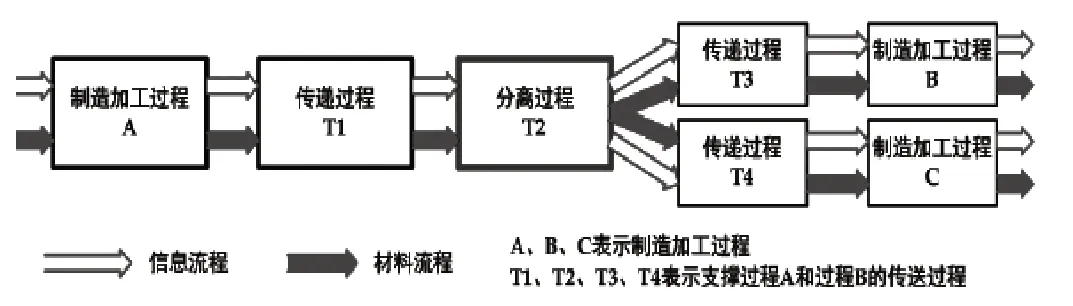

數字化車間存在兩大平行運行的系統:一是按工藝流程的物料、工件組成的實體制造系統(簡稱物理系統),二是與其平行運行的制造數據、表單、指令、規約和代碼等信息和數據流動的信息制造系統(簡稱控制系統)。二者形成一個一體化的平行制造系統,如圖1所示。制造系統必須與企業供應鏈管理業務相集成,聯合產品設計部門,獲取產品開發計劃引發的供應商選擇決策和生產計劃等信息,確保產品設計過程決策與企業供應鏈決策之間的匹配性。

圖1 制造過程的流程分析圖

車間級基礎信息模型是兩大平行制造系統正常運行的基礎之一,主要包括持續時間基準、設備信息、制造批次、制造指令信息、在制品、材料消耗、產品缺陷、狀態、庫存等等。

零部件信息的標準化是數字化車間制造系統運行管理的核心技術和重要基礎,其設計內容主要是加工對象的標準件、標準材料和標準流程,包括:

1)零部件(閥體、閥蓋、閥芯,以及閥門附件等)標準信息模型;

2)材料(金屬合金、復合材料、密封材料、絕緣材料等)標準;

3)制造工藝(機械加工、密封、涂裝、熱處理、緊固件安裝等)標準;

4)各類工模夾具標準;

5)試驗方法、控制閥行業專用測試設備及測試工藝、測試數據等標準。

3 數字化車間的工藝規劃

控制閥的生產工藝流程:原材料——機加工——入中間庫——配貨——裝配測試——入成品庫——發貨,根據工藝流程進行工藝布局和物流規劃,并設置統一的數據接口,聯入智能測控系統和制造執行系統。

3.1 機加工的“加工島”

本項目機加工設備布置為出口、入口在同一方向上的U型制造單元,構成模塊化、智能化的“加工島”生產模式,如圖2所示:根據控制閥工藝工序,由若干機床設備組成半圍合的“加工島”,完成若干道工序,并輔以桁架機器人自動上下料系統,構成基于剛性設備的柔性制造單元,沿各個加工島布局的“主通道”和“副通道”組成矩形網狀物流道路,并采用“拉動式”的準時化生產模式。

圖2 機加工的“加工島”示意圖

在“加工島”內,作業人員工作在U型的兩邊之間,可以同時操作兩邊相鄰的設備,提高了作業人員的工作效率,而且便于隨時調整生產線上或生產單元內的作業人員數,以適應產品產量需求的變化。

控制閥機加工的“加工島”生產模式減少了企業的設備和人力投資,縮短了車間生產物流,降低了運營成本。

3.2 智能化裝配測試系統

本項目裝配生產線根據產品的型號和生產節拍,采取樹形結構、串聯結構和并聯結構相結合的生產工藝布局。

產品的裝配分為分裝模塊和產品總裝:分裝模塊可以根據對市場的預測及銷售歷史進行預測性裝配,各模塊在不同的裝配線上實現并行裝配:產品總裝則必須考慮產品的結構特征、裝配的工藝性、模塊接口的特性等因素,根據組成產品的模塊數量和類型最少,裝配方向、夾具變換次數最少,裝配的層次化、并行化等模塊裝配序列規劃原理,確定模塊化生產方式下的裝配序列。

根據規格、重量及設備加工范圍,本項目裝配包括小規格產品半自動組裝模塊、大規格產品半自動組裝模塊、執行機構自動組裝模塊及控制元件安裝調試模塊。模塊化的裝配系統,可以針對顧客需求的多樣化、個性化特征,模塊化生產方式可采用多品種裝配流水線,做到產量、品種、工時及生產負荷的均衡以實現生產平穩,并快速響應顧客的多樣化需求。

本項目打壓區測試設備的功能如下:

1)壓力測試范圍內可設置分段試驗程序,加壓時系統將自動升壓、停機、保壓。

2)自動卸荷功能,容器自動卸荷、急停和超壓自動卸荷功能。

3)試壓過程中預設的保壓時間可自由設定。

4)實時壓力顯示、曲線顯示、時間顯示、工作狀態顯示等。

5)壓力設定、標定、軟件零位修正功能。

6)系統超壓、故障狀態反饋等狀態的報警功能。

7)對被測容器在保壓階段保壓狀態作出自動判別功能。

測試臺的控制系統是由觸摸屏平板電腦、PLC邏輯控制器、電氣控制元件等組成,主要功能是根據壓力測試要求能夠實現自動升壓、保壓、卸壓,并能實時顯示、自動記錄、自動計算、數據上傳、報告輸出等。

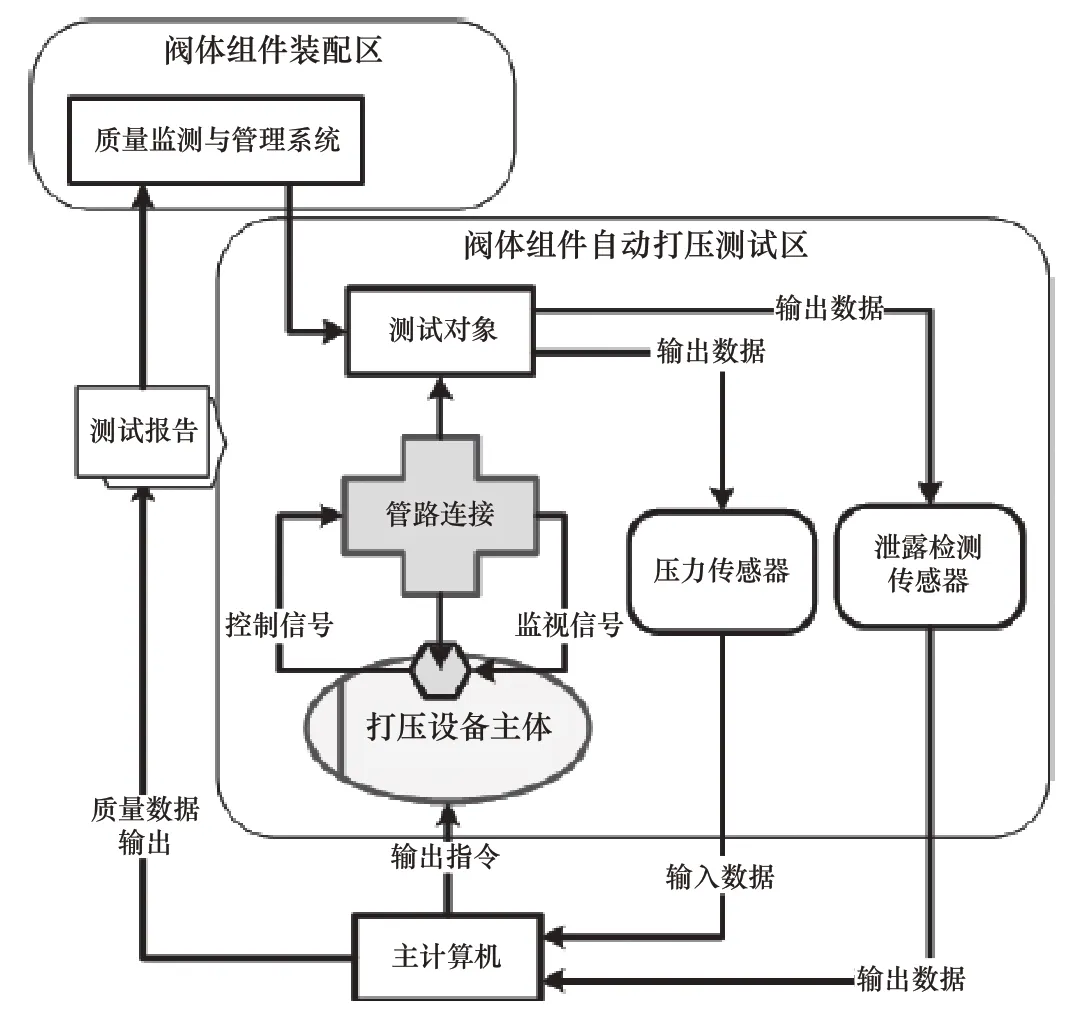

控制閥的裝配和測試構成閉環系統,如圖3所示,打壓測試區一律采用在線檢測、實時傳送、自動溯源,從而優化生產制造工藝,保證產品質量。

3.3 自動化倉儲

本項目的生產制造是以訂單信息為主要依據,按照車間生產節奏,由供貨商及時將所需生產物料配送至指定位置。用于平衡與緩沖企業外協件物流管理的中間庫和成品庫則采用PLC控制的自動化立體庫,主要由貨物儲存系統、貨物存取和傳送系統、電控系統和計算機管理系統組成,配以稱重計量系統、信息通信系統和安全死鎖裝置等。儲存系統的每一個貨位都有固定的地址和物料其他儲存信息,通過自動導引車和二維碼智能引導子系統實現物料的有序流動。

圖3 控制閥裝配測試閉環系統

4.4 數字化生產物流

物流是整個車間生產過程的核心問題,一個好的物流規劃可以實現企業精益生產管理,降低物流成本,減輕員工的工作強度,而且便于把企業的生產、銷售、研發、采購等各環節進行有機結合,實現物流的數字化管理。

本項目建立了按訂單生產的拉式生產物流輸送系統:客戶確定訂單后,研發設計部門確認產品參數需求和工藝路線,車間排程并下發至相應工位的電子看板;車間工位根據電子看板的生產計劃和人員、設備的當前狀態,向上游生產線發布生產需求,并適時向倉庫發出工模夾具的缺料預警;AGV小車接到指令后,自動將對應零件和所需工模夾具等運送至指定工位,保證生產的有序進行。

工藝布局和物流規劃遵循以下原則:

1)物流方向滿足工藝流程需要,物料運輸路線短捷,減少物流工作量和在制品庫存量或庫存時間;

2)針對小批量、多品種的生產性質,應該能夠適當靈活地改變路徑,以加快生產流程;

3)合理配置裝卸運輸設備,提高物流質量,減少自制零件和外購件的損壞;

4)便于廠房土建和公用設施的設計建設,節約土建投資。

4 智能測控系統的開發

車間的生產運營采用二維碼和RFID技術,實時采集生產基本資料的當前狀態,包括產品零部件的位置、狀態和完成情況,制造設備的工藝參數、安全運行和自動化控制,人員的在崗狀態、工作效率,物料的庫存和配送狀態,設備的安全預警、維修保養的提醒等。智能測控系統大大提高生產運營和管理的及時性、準確性,提高設備的使用壽命,保證生產的有序進行和產品質量。

5 數字化車間IT 網絡基礎

實時工業網絡是制造企業開展網絡化制造及供應鏈協同的關鍵IT基礎設施。數字化車間是全企業實時工業網絡的一個車間級(或現場級)子網。車間無線網絡采用無線傳感網絡,實現制造物聯網絡信息的傳輸,并與工業現場Wi-Fi無線網絡相連接,實現車間之間調度管理計算機的傳輸與數據融合,以支持制造物聯環境下的生產現場相關業務間的協同工作。

6 結論

本文以某控制閥生產公司為例,初步探討了數字化車間的建設內容,其實施過程是一個系統工程,必須統籌規劃:基于車間無線/有線傳感系統及無線傳輸網絡系統、計算機系統、實時數據庫系統等IT基礎設施,通過上層應用系統對生產過程及過程設備的訪問,將企業制造系統及生產過程的數據、信息的知識化等過程集成在一起,通過關鍵智能裝備的應用,實現車間級智能制造、智能物流、智能調度、自動檢測與控制,將企業高端技能型人才智能融入到產品設計、工藝過程設計、生產計劃調度、工藝過程控制、設備檢測、質量監測、自動化裝配等環節,顯著提高控制閥制造系統主要關鍵環節的智能化水平。

數字化車間技術適合于“多品種、中小批量、定制化”的生產模式,對于提升離散型制造企業的制造能力具有重要意義,可以大大促進中小型制造企業的轉型升級,提升企業的綜合實力和市場競爭力。

該控制閥公司的數字化車間實施建設是我國在控制閥生產制造領域的一次重要嘗試,對其他同行、同類型或同生產模式企業和工廠的技術升級和數字化建設具有一定的借鑒意義,對我國由制造大國向制造強國邁進具有推動作用。

[1] 工信部聯信[2011] 160號文件.關于加快推進信息化與工業化深度融合的若干意見[Z].

[2] 周濟.制造業數字化智能化[J].中國機械工程,2012,23(20):2395-2400.

[3] 國務院.中國制造2025[Z],2015.

[4] 張建超,王峰年,楊少霞,等.關于制造業數字化車間的建設思路[J].制造業自動化,2012,34(8):4-7.