振蕩熱管翅片散熱器傳熱分析

黃坤榮, 莫宗冬, 王虎

(南華大學機械工程學院,湖南衡陽421001)

0 引言

振蕩熱管一般是由金屬(不銹鋼、銅、鋁等)毛細管彎曲成蛇形彎管,抽成真空后,在低壓條件下注入無機介質制成的導熱元件。與普通熱管不同,振蕩熱管內部不是單純的相變傳熱,而是集相變傳熱、顯熱傳熱、膨脹功于一體,涉及多物理學科、多參數的汽液兩相流系統[1]。振蕩熱管是一種新興的高效導熱元件,具有當量導熱系數較大、結構簡單、成本低及制造容易等特點[2],導熱性能是現有材料的數十倍,具有非常廣闊的應用前景。振蕩熱管翅片式散熱器是通過增加散熱器殼側的換熱面積的方式來降低散熱器熱阻。對散熱器增加翅片能夠增加散熱器的換熱功率同時也能使其結構更加緊湊。在管殼式換熱器的改良過程中,翅片式換熱器是改良時間最早并且得到較為成功的應用[3]。將散熱器表面翅化不僅能夠降低傳熱熱阻并且能夠使壁側的壁面溫度更接近外界的流體溫度,這能夠有效防止散熱器低溫被酸漏點腐蝕[4]。

本文運用ANSYS軟件,對振蕩熱管翅片式散熱器進行數值模擬。根據模擬結果對散熱器進行優化,并且分析振蕩熱管翅片式散熱器的傳熱機理和工作特性。

1 物理模型

振蕩熱管翅片散熱器主要由振蕩熱管、翅片、導熱板三部分組成。本文模型由33根155 mm×45 mm的翅片、3根振蕩熱管、導熱板、90 W的功率元件組成,如圖1所示。導熱板連接工件與振蕩熱管的蒸發段進行熱吸收,翅片焊接在接振蕩熱管的冷凝段進行熱排放。工件工作過程中產生的熱量,通過導熱板傳遞到振蕩熱管冷凝段,液體工質吸收熱量后溫度升高,工質氣化產生氣泡,熱管內壓力增大,氣泡膨脹,推動工質進入冷凝段,工質進入冷凝段后,將熱量傳遞到翅片上,熱量經過翅片自熱對流散發到外界。

圖1 振蕩熱管物理模型

2 求解方法

對模型進行熱學分析前,對條件進行以下假設:計算區域是自熱對流區域;振蕩熱管的液體柱與氣體柱的截面積是實常數;工作環境所處的溫度為25℃;振蕩熱管內部的液體柱與氣體柱是不可壓縮的穩態層流;振蕩熱管冷凝段的翅片是輔助振蕩熱管散熱的作用,其材質為鋁。

定義計算區域為自熱對流區域,使用Boussinesq假設模擬自熱對流流場。為了使省缺的邊界條件不影響計算結果,設定足夠大的計算區域。該三維模型的最大尺寸為L,Y軸負方向為重力方向,計算區域外邊界距模型外邊界有如下規定:Y+大于2L,Y-大于L,其他4個方向大于0.5L。計算邊界6個面設置成打開opening,使環境溫度等于邊界溫度。將計算區域的流體設置為層流流動為初始環境。

在運行的過程中,工件產生熱量傳遞到導熱板與散熱器中,然后通過對流將熱量散到空氣中。其他部分通過熱輻射和對流散發出去。將黏結材料表面、連接板的部分表面定義為絕熱面,其他的表面設定為自熱對流系數為10 W/(m2·℃)的自熱對流表面。對導熱板加載90 W的傳熱功率。

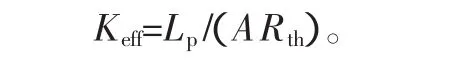

在材料的屬性定義中,模型的求解過程中有一個重要的參數是振蕩熱管的導熱系數,將振蕩熱管的傳熱能量量化為傳導系數進行傳熱。這個方法是近似地將振蕩熱管當成一個軸向導熱率很大的材料。等效軸向熱傳導系數Keff由下式計算得出:

式中:Lp為振蕩熱管長度;A為振蕩熱管截面積;Rth為振蕩熱管熱阻。

3 仿真結果與分析

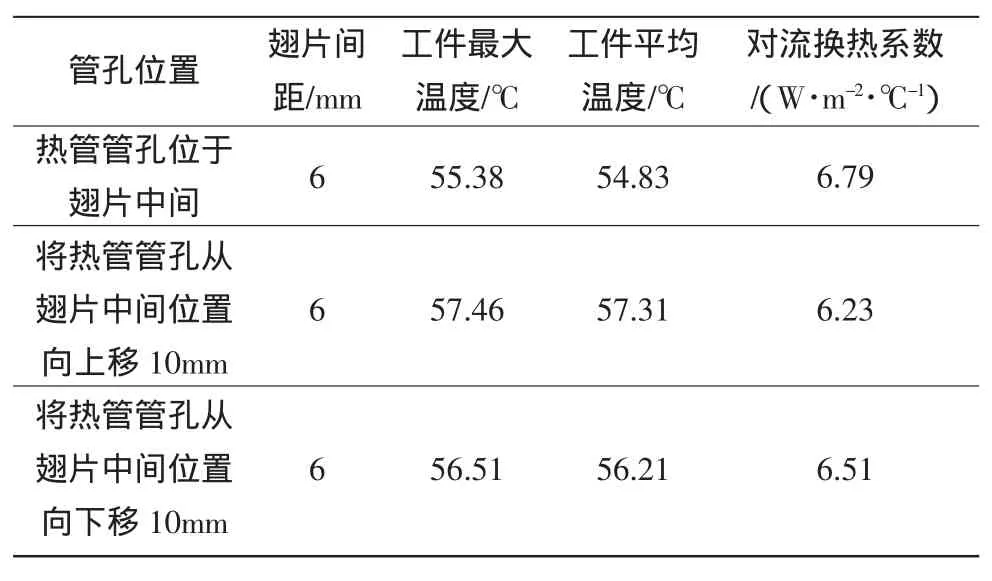

3.1 管孔位置對工件溫度的影響

將振蕩熱管管孔從翅片中間分別上下移動10 mm,觀察翅片的溫度分布狀況,其中中間某片翅片的溫度情況如圖2。

圖2 不同管孔位置的溫度云圖

表1 不同管孔位置的工件溫度

由表可知,當管孔位于翅片中間工件的溫度要比管孔上下移動10 mm時工件的溫度低,對流換熱系數比兩種情況要大,由此可知,管孔位于振蕩熱管中間更加利于工件散熱。

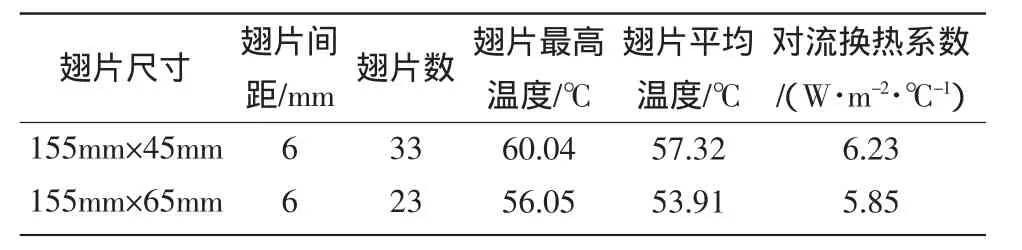

3.2 翅片尺寸對工件溫度的影響

將翅片尺寸從155mm×45mm增大為155mm×65mm,確保前后換熱面積不變的情況下,155 mm×65 mm型散熱器的換熱系數減小。兩種散熱器翅片溫度分布如圖3、圖4所示。

圖3 尺寸為155 mm×45 mm的翅片溫度分布

圖4 尺寸為155 mm×65 mm的翅片溫度分布

表2 不同翅片尺寸的換熱系數

從表2可知,保證總體散熱面積不變,改變翅片尺寸由155 mm×45 mm改為155 mm×65 mm后,翅片的溫度分布發生了改變,翅片最高溫度從60.04℃降低到了56.05℃,翅片平均溫度從57.32℃降到了53.91℃,翅片溫度整體降低。總體散熱系數變小,從6.23 W/(m2·℃)降到5.85 W/(m2·℃)。

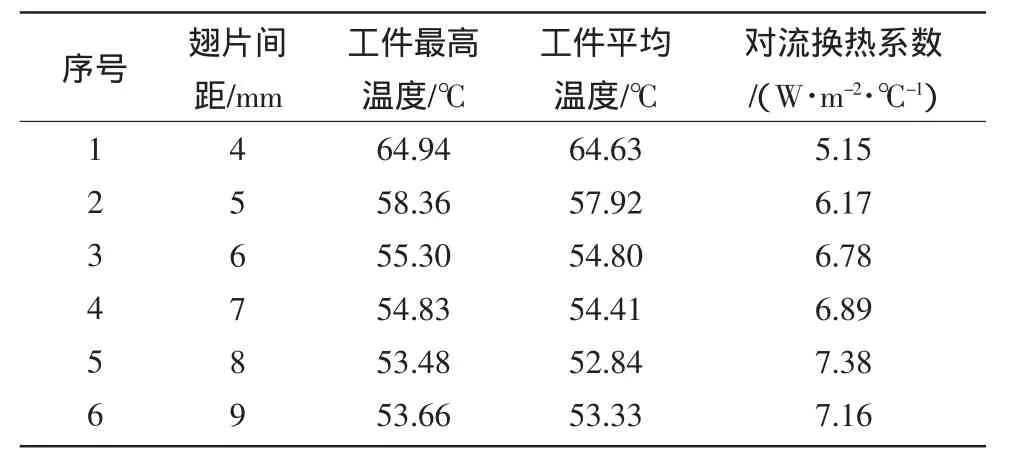

表3 不同翅片間距下工件的溫度

3.3 翅片間距對工件溫度的影響

研究翅片間距對工件溫度的影響,選取長度為155 mm,高度為45 mm,翅片數為33片,在保持工況與幾何條件不變的情況下,改變翅片間距。表3為不同間距下工件的溫度。

從表3可知,當間距增大時工件溫度減小,當翅片間距大于6 mm以后,增加間距溫度降低幅度變小。因此可以考慮翅片間距為6 mm,這樣既能夠保持良好的散熱性能,又能夠使散熱器有很好的緊湊性。

4 結論

通過對振蕩熱管翅片散熱進行仿真分析,分析翅片尺寸、翅片間距、管孔位置對散熱器的影響,得出管孔位于翅片中間更利于工件散熱;翅片在不改變總體散熱面積的情況下,改變翅片尺寸會使工件溫度升高,對流換熱系數變低;翅片間距為6 mm時,既能夠保持良好的散熱性能,又能夠使散熱器具有很好的緊湊性。

[1] 莊駿,張紅.熱管技術及其工程應用[M].北京:化學工業出版社,2000:31-67.

[2] AKACH H.Structure of a heat pipe:4921041[P].1990-05-01.

[3] 余建祖.換熱器原理與設計[M].北京:北京航空航天大學出版社,2005:114-121.

[4] WEDEKIND G L,STOECKER W F.Transient response of the mixture-vapor transition point in horizontal evaprating flow[J].A SHRAE Transaction,1966,72(2):1-15.