基于Fluent的節流閥油液空化流場數值分析

李貝貝,劉秀梅,2,3,龍 正,賀 杰,李文華

(1.中國礦業大學機電工程學院,江蘇 徐州 221116;2.浙江大學流體動力與機電系統國家重點實驗室,杭州 310027;3.中國礦業大學江蘇省礦山機電裝備重點實驗室,江蘇徐州 221116)

基于Fluent的節流閥油液空化流場數值分析

李貝貝1,劉秀梅1,2,3,龍 正1,賀 杰1,李文華1

(1.中國礦業大學機電工程學院,江蘇 徐州 221116;2.浙江大學流體動力與機電系統國家重點實驗室,杭州 310027;3.中國礦業大學江蘇省礦山機電裝備重點實驗室,江蘇徐州 221116)

基于計算流體動力學方法,數值研究了節流閥開度變化對節流閥內油液壓力場、速度場及空化區域的影響。流道內壓力較大區域位于上流道,壓力較小區域位于下流道。節流口處壓力梯度隨閥口開度減小呈增大趨勢;液壓油低流速區分布在上游槽底部、閥芯頂端及閥腔拐角處。隨著閥口開度減小,在通流截面積和油液黏性阻力共同作用下,通過節流口處流體流速呈先增大后減小趨勢;在上游閥座底部、閥芯頂端處、閥腔拐角附近存在三個回流區,該回流區面積隨閥口開度減小而減小;由于節流口處氣體體積分數較高,因此空化初始位置位于節流口閥座附近,下游空化區則是游離性氣泡群造成的。此外,隨著開度進一步減小,空化強度呈先增強后減弱趨勢,空化區域也呈先擴大后縮小趨勢。

節流閥;流場分析;空化;數值模擬

液壓技術利用液體壓力能進行能量傳遞,具有動作迅速、功率密度大、運動平穩、易于實現過載保護等諸多優點,在工業中已取得了廣泛的應用[1-3]。液壓節流閥作為液壓系統控制元件,在液壓技術中扮演著十分重要的角色,但其噪聲問題比較嚴重,嚴重制約了液壓技術的發展。由于空化現象是誘發液壓元件噪聲的最普遍、最主要原因之一,它直接影響到液壓系統的穩定性[4],因此充分了解液壓節流閥閥腔內的流動規律,研究閥芯、閥座與流體的相互作用機制就顯得十分必要。

國內外研究者對液壓元件內空化現象做了大量的研究。Oshima等[5]利用半切模型對錐閥氣穴流動進行了細致的研究,在半切錐閥的平面上覆蓋有機玻璃板用來觀察氣穴,得出錐閥流向與氣穴、流量和噪聲特性的關系。Jazi等[6]通過特性要素圖及聲發射兩種方法研究球形閥內的空化空蝕現象。王松林等[7]數值模擬了小流量工況下離心泵內瞬態空化流動情況。浙江大學流體傳動及控制國家重點實驗室[4]從流場數值模擬和實驗可視化角度研究了錐閥與球閥閥口的氣穴流動及溢流閥中的氣穴噪聲。劉曉紅等[8]提出了3種基于壓力分布模式來評價液壓錐閥內空化噪聲。于今等[9]運用CFD數值模擬了板式節流閥內部流場,指出閥芯處的氣蝕以及閥出口處的漩渦流是誘發閥芯和閥體振動的主要原因。偶國富等[10]數值計算了閥內空化場并提出了空蝕預測方法。Liu等[11]指出空化噪聲是換向閥內噪音的主要組成部分,主要由流場中氣相改變造成的。劉恒龍等[12]數值分析了四種不同閥口形狀下液壓錐閥內部空化流場,提出了三種錐閥的改進結構。但現有文獻對以油為工作介質的液壓閥體內空化現象的深入研究還很少,空化機理尚不清楚。此外,多數文獻都是研究閥口開度較大或開度間隔較大情況下節流閥內部的流場特性,開度細微變化和小開度時節流閥內的流場分析較少,且對空化區域大小和空化程度強弱沒有定量的表述。因此,本文主要運用Mixture模型及Singhal等發展的空化模型針對不同開度下節流閥閥口附近液壓油的空化現象。

1 計算模型與控制方程

1.1 計算模型

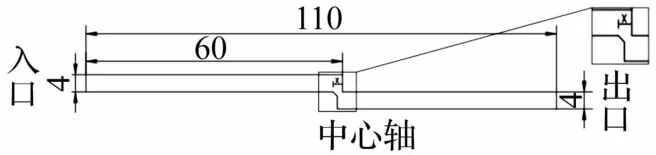

考慮到節流閥內空化主要發生在閥口附近,且閥口附近流道具有中心對稱性,所以在CFD仿真中采用圖1所示節流閥內部流道空化仿真的旋轉軸對稱模型,其中定義X為節流閥開度。為了完成閥口空化的數值仿真,本文做出如下假設:液壓油為不可壓縮流體,空化泡內氣體介質為液壓油蒸汽,空化流動過程視為恒溫絕熱過程,且忽略重力的影響。入口邊界壓力為0.8 MPa,出口邊界壓力為0.2 MPa,axis為旋轉軸。

圖1 幾何模型(單位:mm)Fig.1 Numerical Models

1.2 控制方程組

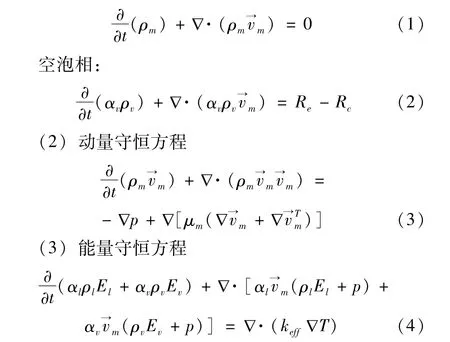

在節流閥內空化流動的計算選用了Fluent軟件中的Mixture模型,且空化流動采用Singhal等發展的全空化模型完成計算。其中在Mixture模型假定下,在較小的空間長度尺度范圍內,液相和空泡相相間耦合強烈且滿足局部平衡條件。因此,可以將空化流動中流體相和空泡相作為統一的流體進行研究,即采用如下控制方程組[13-14]:

(1)連續性方程

混合流體相:

式中,ρm為油相與泡內氣體相混合流體的密度,ρv、ρl為分別為空泡相(液壓油蒸汽)、流體相(液壓油)的密度,vm為混合流體的速度矢量,αv、αl分別為空泡相、流體相的體積分數,Re為油蒸汽產生率,Rc為油蒸汽凝結率,p為流體靜壓力,Ev、El分別為空泡相、流體相能量,T為流體的溫度,keff為有效導熱系數。

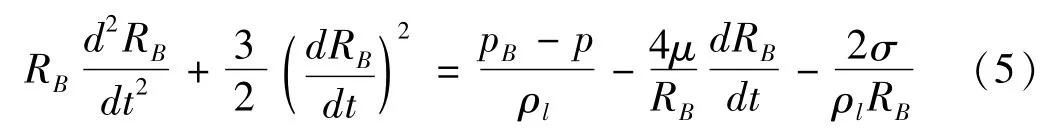

其中,為了描述空化的發生與潰滅過程,空化流動過程中油蒸汽產生率Re和凝結率Rc由描述空泡動力學特性的Rayleigh-Plesset方程(式5)導出

式中,RB為空化泡半徑,pB為泡內壓強,μ為液壓介質黏性,σ為液壓介質表面張力。

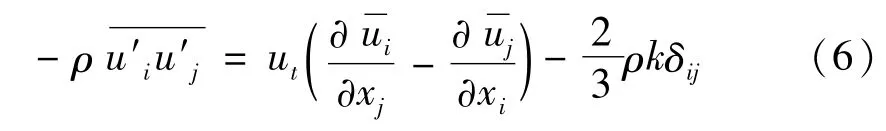

此外,本文所采用的湍流模型為基于Boussinesq假設的雷諾應力關聯式[15]:

AQUATECH CHINA上海國際水展將于2012年6月6—8日在上海世博展覽館舉行。此次展會規模將達5萬m2,參展商逾1000家,展會將專業呈現最新最全面的解決方案,讓觀眾盡覽完整水行業全貌。

式中,ρ為流體密度,u′i、u′j分別為x,y方向上的脈動速度分量分別為x,y方向上的平均速度分量,k為單位質量的湍流脈動能,ut為渦黏性系數,δij為單位張量。

1.3 計算方法及邊界條件

針對上述控制方程組在空間進行離散,采用SIMPLE算法實現速度和壓力之間的耦合,壓力項離散格式采用Standard格式,其它項采用一階迎風格式。針對圖1所示的流道幾何模型采用非結構化四邊形網格對計算區域進行網格劃分,并結合流動特點對流道閥口位置及閥口后部空化區域設置較密的網格。同時根據該網格劃分方案計算不同密度的兩種網格并對數值解進行了網格無關性驗證,最終確定本文計算所采用的網格單元數61129。在計算的進口邊界設定絕對進口壓力0.8 MPa,出口邊界設定絕對出口壓力0.2 MPa,同時進出口邊界的空泡相體積分數均為0,壁面采用無滑移邊界條件。此外,計算過程中均采用較小的松弛因子以提高計算的穩定性。

2 數值結果分析

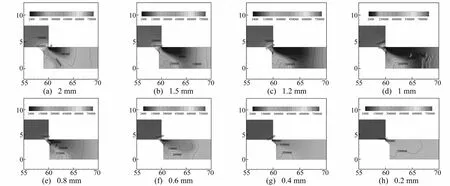

基于上述數值計算模型,本文完成開度分別為2、1.5、1.2、1、0.8、0.6、0.4、0.2mm時節流閥內部空化流場。

2.1 速度場分析

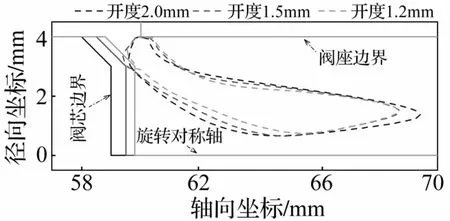

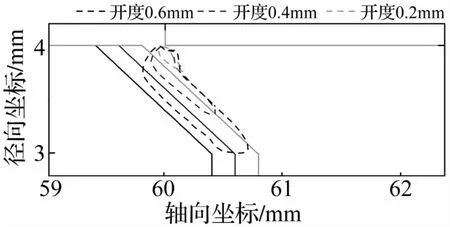

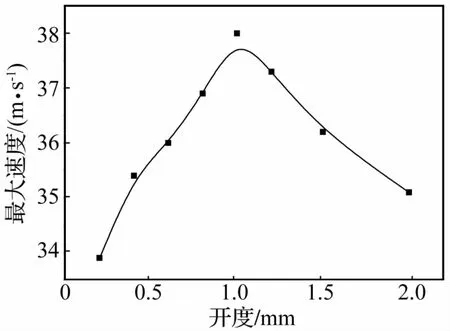

如圖2及圖3所示的不同開度下節流閥內流速大于等于30 m/s的流場分布,圖中虛線分別為不同開度下流速等于30 m/s的速度等值線,實線分別為不同開度節流閥的流道內邊界。此外,本文同時得到了不同開度下節流閥內最大速度的變化曲線,如圖4所示。從圖2~圖3中容易得出:由于通流截面積的突然縮小會導致流速升高,所以節流閥口處和節流口下游流道中心有高流速區域出現,且這一高速區域的大小及最大流速均隨著閥口開度減小而增大,其中最大流速從開度為2.0 mm時的35 m/s增加到開度為1.0 mm時的38 m/s;但開度降低到1.0 mm后,由于通流面積的減小,液體黏性阻力的作用使得最大流速降低,高流速區域亦逐步變小且主要集中在節流口縫隙內,最大流速則從38 m/s減小到開度為0.2 mm時的34 m/s。

圖2 大開度下30 m/s速度等值線圖Fig.2 Velocity isograms under large openings

圖3 小開度下30m/s速度等值線圖Fig.3 Velocity isograms under small openings

圖4 不同開度下節流閥內最大流速Fig.4 The Maximum velocity under different openings

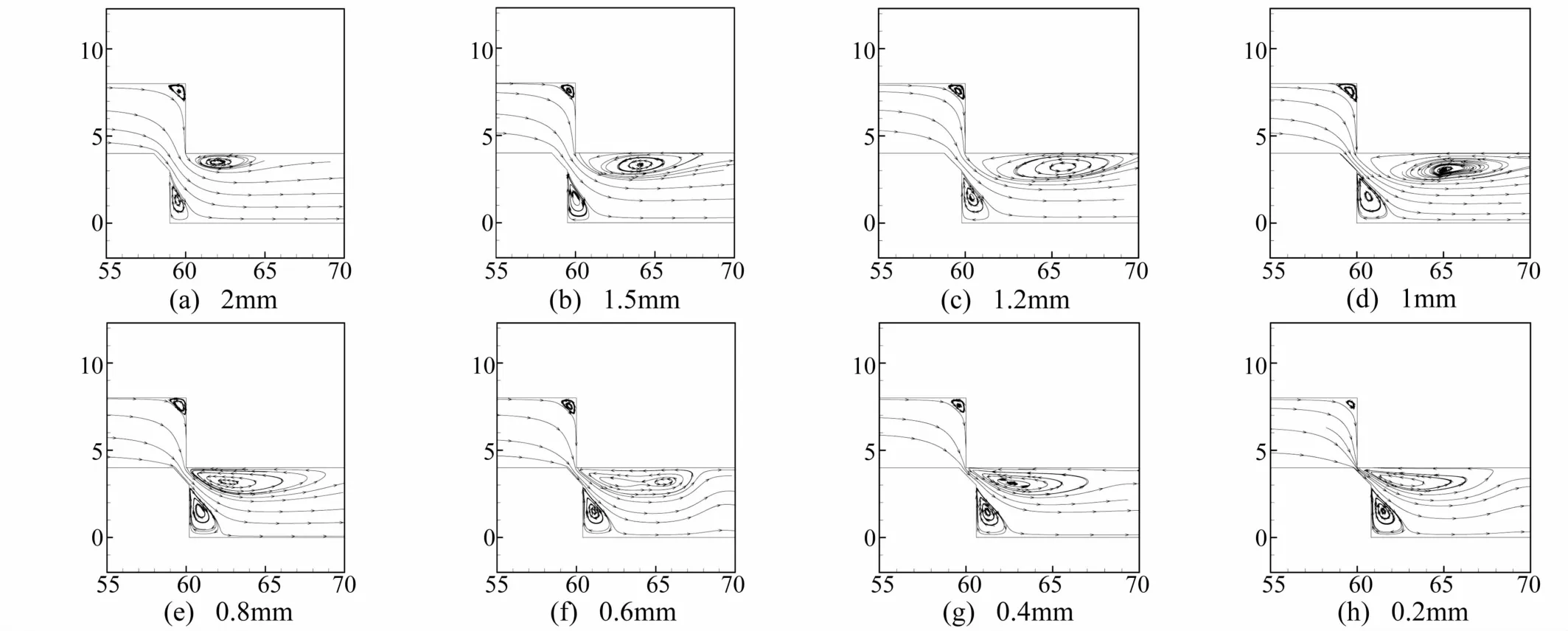

此外,在上游槽底部和閥芯頂端處容易產生旋渦,節流閥閥腔拐角處也極易出現流體脫離而成為低流速區,如圖5(a)~(h)所示的不同開度下節流閥內流體流線圖。從圖中可以看到閥口流線轉折處產生流體分離現象,并出現渦流。在上游閥座拐角處、閥芯頂端及閥腔拐角處附近存在三個非常明顯的回流區。閥座拐角處的旋渦尺度小,強度大,而下游旋渦尺度大,強度弱。回流區流速及旋渦強度都較強,消耗主流能量較大,導致壓降與能量的降低。旋渦中心壓力也較低,這些低壓區的存在是導致流體氣穴產生的主要原因。從流線圖中還可以看出,改變閥口開度,流場中旋渦的尺度與強度亦會發生改變。下游的旋渦的位置也發生了改變。與閥口開度2 mm的流場比較,閥口開度為1.2 mm時,閥腔拐角處旋渦尺度變大,閥座拐角的旋渦流線加密,下游旋渦流線變疏,且回流中心向下游方向移動,所以閥座拐角處的旋渦強度增大,下游旋渦強度減小。這主要是由于閥芯倒角與閥座銳緣相對位置的改變導致液體流向發生變化而引起的。氣穴集中在旋渦中心,其次閥芯頂端及閥腔拐角處也有少許氣穴。隨著開度進一步減至0.8 mm,閥芯頂端處旋渦流線加密,上游閥座拐角處旋渦面積變小,下游閥腔拐角處回流區面積持續呈減小趨勢,但回流中心向上游方向移動。

2.2 壓力場分析

圖6(a)~(h)是不同開度下節流閥內壓力分布圖。從圖中可以看出:流道內壓力較大區域位于上流道,壓力較小區域位于下流道。低壓區域主要分布在節流口下游壁面處和閥芯倒角處,壓降區主要分布在節流口附近,這與文獻[16]高速觀測中氣穴出現的位置吻合。

如圖6(a)~(c)所示,當開度從2 mm減小到1.2 mm時,節流口下游閥腔拐角處低壓區(藍色區域)逐步向下游及流道中心擴展。此外,油液噴出閥口后,在節流口處形成較大壓降,節流口處壓力從0.75 MPa減小到0.002 4 MPa,這是因為節流閥開度越小,節流口節流作用越強,節流口縫隙成為壓力降低的主要區域。當開度繼續從1.2 mm降低到0.2 mm時,如圖6(d)~(h)所示,流道內低壓區向節流口處萎縮,節流口處壓力梯度進一步增大。其原因為:此時節流閥開度較小,流體通過節流口時流速較高且受節流閥閥芯倒角影響較大,流體流向會發生轉變,導致高流速流體的流動區域發生改變,從而導致低壓區呈縮小趨勢并向節流口處轉移[16]。

圖5 不同開度下的流線圖Fig.5 Flow charts under different openings

圖6 不同開度下節流閥內壓力分布云圖Fig.6 Pressure contours under different openings

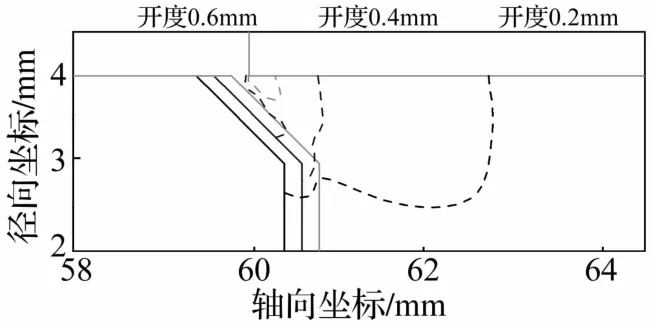

2.3 空化區域分析

氣體體積比作為空化程度以及空化區域的衡量依據[10,17],圖7~圖8為不同開度下節流閥內空化區域分布圖,即氣體體積分數大于等于1%的等值線圖。從圖中可以看出:當節流閥開度介于0.2~2 mm時節流閥內部均有空化現象發生,且主要發生在閥腔拐角處回流區內。閥腔拐角處的低壓區對應的氣體體積比最高,閥芯頂端旋渦流型區的氣體體積比也相對較高,由此可見氣穴發生的程度與流場壓力分布有直接的關系。由于空化初始位置位于節流口閥座附近,下游空化區則是游離性氣泡群造成的,這與文獻[13]中實驗觀察到的氣穴發生區域基本一致。此外,隨著開度進一步減小,空化強度呈先增強后減弱趨勢,空化區域也呈先擴大后縮小趨勢。即開度從2mm降至1.2mm過程中,空化強度逐步增加,空化區域迅速增大;節流閥開度從0.6mm降至0.2mm過程中由于狹窄的流道增大了流動阻力,降低了流場的流速,從而抑制了空化的初生,所以空化強度迅速減弱,空化區域逐步縮小。

圖7 大開度下氣體體積分數1%等值線圖Fig.7 Cavitation isograms under large openings

圖8 小開度下氣體體積分數1%等值線圖Fig.8 Cavitation isograms under small openings

3 結 論

本文通過數值模擬的方法對不同開度下節流閥內液壓油的流場進行了研究,分析了節流口開度變化對節流閥內部空化現象的影響。研究結果可對液壓節流閥結構在節能、降噪等方向的優化設計具有一定的參考意義。本文具體結論如下:

(1)節流閥開度的變化會影響節流閥內部油液低壓區面積和壓降區域整體分布。隨著節流閥開度減小,低壓區呈先擴大后減小趨勢。

(2)隨著節流閥開度減小,節流閥內液壓油最大速度呈先增大后減小趨勢,高流速區域呈向節流口處先擴展后萎縮趨勢;閥腔拐角處回流區面積也隨開度減小呈先擴展后萎縮趨勢,這是由于通流截面積和粘性阻力共同作用的結果。

(3)當節流閥開度較大時,空化區域較小且空化強度較弱。隨著節流閥開度進一步減小,空化區域逐步增大且空蝕程度逐漸加深,當開度很小即接近閉合時,空化強度迅速降低,空化區域逐步萎縮至節流口處。

[1]Valdés J R,Rodríguez J M,Monge R,et al.Numerical simulation and experimental validation of the cavitating flow through a ball check valve.Energy Conversion and Management[J].Energy Conversion and Management,2014,78:776-786.

[2]Lin Zhe,Ruan Xiao-dong,Zou Jun,et al.Experimental study of cavitation phenomenon in a centrifugal blood pump induced by the failure of inlet cannula[J].Chineses Journal of Mechanical Engineering,2014,27(1):165-170.

[3]Aung N Z,Li S J.A numerical study of cavitation phenomenon in a flapper-nozzle pilot stage of an electrohydraulic servo-valve with an innovative flapper shape [J].Energy Conversion and Management,2014(77):31-39.

[4]Wang Zhao-qiang,Gu Lin-yi,Ji Hong,et al.Flow field simulation and establishment for mathematicalmodels of flow area of spool valve with sloping U-shape notch machined by differentmethods[J].Journal of Central South University,2014(21):140-150

[5]Oshima S,Leino T,Linjama M,et al.Effectof cavitation in water hydraulic poppet valves[J].Fluid Power,2001,2(3):5-13.

[6]Jazi A M,Rahimzadeh H.Detecting cavitation in globe valves by two methods:characteristic diagrams and acoustic analysis[J].Applied Acoustics,2009,70(12):1440-1445.

[7]王松林,譚磊,王玉川.離心泵瞬態空化流動及壓力脈動特性[J].振動與沖擊,2013,32(22):168-173.

WANG Song-lin,TAN Lei,WANG Yu-chuan.Characteristics of transient cavitation flow and pressure fluctuation for a centrifugal pump[J].Journal of Vibration and Shock,2013,32(22):168-173.

[8]劉曉紅,柯堅.提出基于壓力分布模式評價液壓錐閥空化噪聲的方法[J].機械科學與技術,2008,27(2):145-148.

LIU Xiao-hong,KE Jian.Appraising the cavitation noise of a hydraulic valve based on pressure distribution pattern[J].Mechanical Science and Technology for Aerospace Engineering,2008,27(2):145-148.

[9]于今,劉彬.基于節流閥內流場的管道震動分析[J].流體傳動與控制,2012,9(54):21-23.

YU Jin,LIU Bin.Analysis of piping vibration based on the flow in throttle valve[J].Fluid Power Transmission and Control,2012,9(54):21-23.

[10]偶國富,饒杰,章利特,等.煤液化高壓差調節閥空蝕/沖蝕磨損預測[J].摩擦學學報,2013,33(2):155-161.

OU Guo-fu,RAO Jie,ZHANG Li-te,et al.Numerical investigation of cavitation erosion/solid particle erosion in high differential pressure control valves in coal liquefaction [J].2013,33(2):155-161.

[11]Liu Ya-hui,Ji Xue-wu.Simulation of cavitation in rotary valve of hydraulic power steering gear[J].Science in China Series E:Technological Sciences,2009,52(11):3142 -3148.

[12]劉桓龍,李惟祥,柯堅,等.液壓錐閥空化特性的計算與分析[J].液壓與氣動,2012,(9):3-6.

LIU Huan-long,LIWei-xiang,KE Jian,et al.Simulation and analysis on cavitation property of hydraulic poppet valve [J].Chinese Hydraulics&Pneumatics,2012,(9):3-6.

[13]高紅.溢流閥閥口氣穴與氣穴噪聲的研究[D].杭州:浙江大學,2003.

[14]陳慶光,吳玉林,劉樹紅,等.軸流式水輪機全流道內非定常空化湍流的數值模擬[J].機械工程學報,2006,42(6):211-216.

CHEN Qing-guang,WU yu-lin,LIU Shu-hong,et al.Numerical simulation of unsteady cavitation turbulent flow in the whole flow passage of a kaplan turbine[J].Chinese Journal of Mechanical Engineering,2006,42(6):211 -216.

[15]龍正,劉秀梅,李貝貝,等.節流閥小開度下空化特性的數值分析[J].制造業自動化,2014,36(4):56-58.LONG Zheng,LIU Xiu-mei,LI Bei-bei,et al.Numerical simulation and analysis on cavitation property at small opening of throttle valve[J].Manufacturing Automation,2014,36 (4):56-58.

[16]杜學文.液壓閥口空化機理及對系統的影響[D].杭州:浙江大學,2008.

[17]高紅.溢流閥閥口氣穴與氣穴噪聲的研究[D].杭州:浙江大學,2003.

Simulation and analysis for cavitation flow field in a throttle valve based on Fluent

LIBei-bei1,3,LIU Xiu-mei1,2,3,LONG Zheng1,HE Jie1,LIWen-hua1

(1.School of Mechanical and Electrical Engineering,China University of Mining and Technology,Xuzhou 221116,China;2.The State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China;3.Jiangsu Key Laboratory of Mine Mechanical and Electrical Equipment,China University of Mining and Technology,Xuzhou 221116,China)

Based on computational fluid dynamics,characteristics of cavitation flows in a throttle valve with different openings and pressures were studied.The influences of opening on flow pressure,flow velocity and cavitation region were also investigated.The numerical results showed that themaximum pressure is located at the upstream of the flow channel,and theminimum pressure is located at the downstream of the flow channel;the pressure gradient for oil flowing increaseswith decrease in opening;the low-velocity regin of oil is at the top of valve rod,the corner of the channel and the corner of the valve seat;with decrease in opening,the oil flow velocity passing through the port increases firstly and then decreases under the action of cross-sectional area and oil viscosity;there are three recirculation zones at the top of valve rod,the corner of the channel and the corner of the valve seat,they all decrease with decrease in valve opening;the cavitation initial position is near the valve seat,and the cavitation region at the downstream is caused by uncombined bubble clusters;in addition,with decrease in valve opening,both the cavitation intensity and cavitation region increase firstly and then decrease.

throttle valve;flow field analysis;cavitation;numerical simulation

TH137;O359

A

10.13465/j.cnki.jvs.2015.21.010

國家自然科學基金(51209203,51309221,51205391);江蘇省自然科學基金項目(BK2012131);浙江大學流體動力與機電系統國家重點實驗室(GZKF-201317);江蘇高校優勢學科建設工程資助項目

2014-06-04 修改稿收到日期:2014-08-07

李貝貝男,博士生,講師,1984年生

劉秀梅女,副教授,1982年生