脫扣板級進模具設計分析

李振坤

摘 要:本次設計的零件為板料沖裁彎曲件—脫扣板,脫扣板選用的材料10鋼及3 mm厚度保證了制件的強度和剛度。該零件外形簡單,利于合理排樣、減少廢料。此材料具有良好的塑性及較高的彈性,沖裁性較好,可以沖裁加工。文章首先對零件進行了工藝性分析,有沖裁、沖孔、拉凸包、彎曲、落料等一系列工序,各工位有相互的尺寸關系,采用普通的單工序模或復合模都是難以達到要求,故選用多工位級進模具的生產方案,可提高材料的利用率及制件精度。

關鍵詞:級進模;沖裁;彎曲;排樣

中圖分類號:Z89 文獻標識碼:A 文章編號:1006-8937(2015)27-0001-02

1 加工工藝性分析

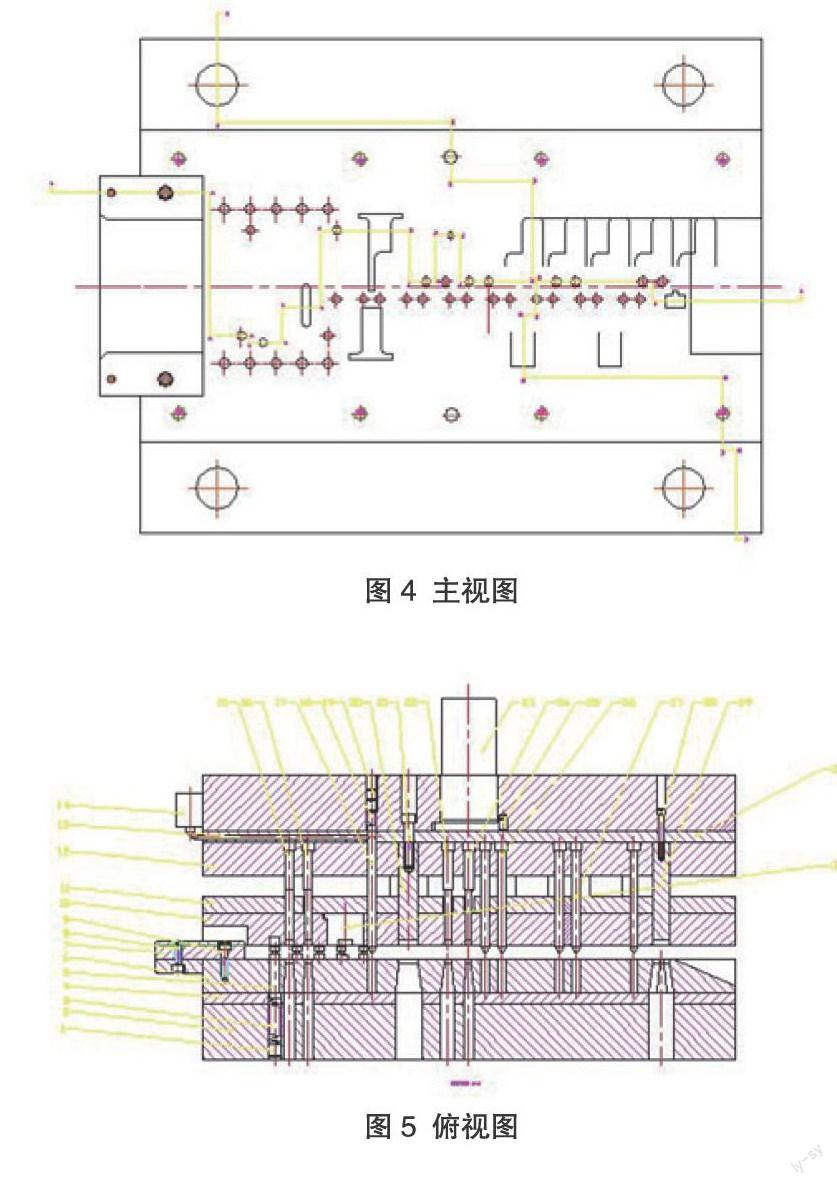

沖裁件的工藝性是指從沖壓工藝方面來衡量設計是否合理。在滿足工件使用要求的條件下,能以最簡單最經濟的方法將工件沖制出來,就說明該件的沖壓工藝性好,否則,該件的工藝性就差。當然工藝性的好壞是相對的,它直接受到工廠的沖壓技術水平和設備條件等因素的影響。以上要求是確定沖壓件的結構,形狀,尺寸等對沖裁件工藝的實應性的主要因素,根據這一要求對該零件進行工藝分析。沖裁件零件圖,如圖1所示;沖裁件展開圖,如圖2所示。

圖1 零件圖 圖2 展開圖

本制件為脫扣板,材料為10鋼,厚度為3 mm。零件尺寸公差要求較嚴格,特別要保證折彎部分尺寸。由于該件外形相對簡單,形狀規則,生產批量大,適于沖裁加工。

工件有兩處彎曲,一處起凸包。主要工序有沖孔、沖裁、彎曲、落料。若采用單工序模具,雖然結構簡單,容易制造,價格低廉,但加工精度和生產效率低,不適合用于大批量生產的零件。復合模要在一副模具中完成幾道沖壓工序,該工件有沖裁、沖孔、彎曲、拉凸包等多道工序,在一套復合模中無法同時完成,同樣需要多套模具。雖然級進模結構復雜,價格也較昂貴,但是級進模有自動送料和自動出件等裝置,適于制件的大批量生產,生產率高,沖制件質量可靠、穩定,可以完成沖裁、沖孔、彎曲、側沖、切邊等多道工序,生產效率高,模具壽命長,可有效保證工件尺寸精度要求。通過對上述三種方案的比較,最終確定采用級進模成型方案。

2 沖裁設計與工藝計算

2.1 工位布置

對于本制件而言,主要問題在于浮料裝置的設計、彎曲方向的選擇、彎曲工序的工位設計。通過對零件圖的分析,可知:應先沖孔后彎曲,又由于制件厚度大(達3 mm),孔邊距較小,需先沖外形后沖孔,以防止孔發生變形,影響加工精度;拉包工位應安排在沖裁工序之前,否則會引起制件變形,產生較大的尺寸誤差,若拉凸包方向選為向下,會導致無法設置浮頂器,因此拉凸包方向只能選為向下;在彎曲工位后必須在卸料板和凹模上開讓位槽,以保證順利送料。

綜上,具體工位安排順序為:沖孔——拉凸包——沖裁——沖孔——彎曲——校正彎曲——切邊落料。

2.2 排樣設計

對于沖裁—彎曲的多工位級進模排樣一般都是先沖孔,再切掉彎曲部位周邊的廢料,然后進行彎曲,接著切去余下的廢料并落料,切除廢料時,應注意保證條料的剛性和零件在條料上的穩定性。對于靠近彎曲帶的孔和側面有位置精度要求的側壁孔,則應安排在彎曲后再沖孔。對于復雜的彎曲件,為了保證彎曲角度,可以分成幾次進行彎曲,有利于控制回彈。

該沖裁件材料近似方形,若采用橫排排樣形式,由于制件有雙向彎曲,且要拉凸包,會使模具布局復雜化,不能保證順利送料,所以不予采用;若采用直排排樣方式,因為制件雙向彎曲,只能采用中間載體拍樣形式,該排樣形式能夠滿足制件成形的技術要求。經比較,決定采用直排排樣。

排樣圖共有11個工位,如圖3所示。

圖3 排樣圖

第一工位:沖導正銷孔;沖Φ6孔。

第二工位:拉凸包。

第三﹑四工位:沖工件外形。

第五工位:沖2×Φ7孔;沖M6螺紋底孔。

第六工位:導正讓位。

第七工位:雙向彎曲。

第八工位:導正讓位

第九工位:校正彎曲。

第十﹑十一工位:中間載體沖裁,廢料從孔中漏出,工件脫離載體,從模具右側滑出。

3 模具結構特點及主要零部件設計

3.1 模具結構特點

模具結構特點有以下三方面:

①采用兩側浮料導料銷加中間浮料銷設計,既能滿足前幾工步的導料要求,又能保證切邊后條料的浮料高度;

②上下模上設計四個內導柱,可有效保證模具配合間隙,模具不易因間隙偏而損壞刃口,同時保證了加工零件的精度;

③采用兩次折彎工藝,能有效保證折彎后工件尺寸精度,防止折彎回彈。

3.2 模具主要零部件設計

3.2.1 模架及導向零件設計

模架及導向零件設計包括:模架是由上模座、下模座、模柄及導向裝置組成,對模架的基本要求有以下幾方面:

①應有足夠的強度與剛度;

②應有足夠的精度;

③上下模之間的導向應精確。

模架的導向裝置是指在上下模座上安裝了主要由導柱﹑導套等零件所組成的導向副,有了它,上下模相對運動時,對應位置始終沿著一個正確的方向運動,從而達到精密沖壓的目的。

由于該工件所需沖裁力較大,精度要求高,大批量生產,所以模架選用鑄鐵四導柱模架,材質HT250;導柱選用大連盤起的級進模用滾動導向組件,可有效保證沖裁精度,延長模具壽命。

3.2.2 模柄設計

模柄設計:模柄即模具安裝柄,用于模具在沖床上的裝卡。多用于小型模具,由于小型模具的可用于安裝卡緊的空間有限而設計的,大型模具由于其自重受力原因無法僅僅靠中部一點卡緊保證精度,需要在周邊均布卡點,以均勻受力。

常用的模柄有旋入式﹑壓入式﹑帶凸緣式和浮動式。經比較,結合本公司實際生產設備特點,決定采用壓入式模柄加四角卡扣裝夾方式,既能保證模柄垂直度要求,長期使用后模柄穩定可靠,又能保證模具裝夾穩定、不會松動,適合應用于級進模中。

3.2.3 卸料彈簧和卸料螺釘

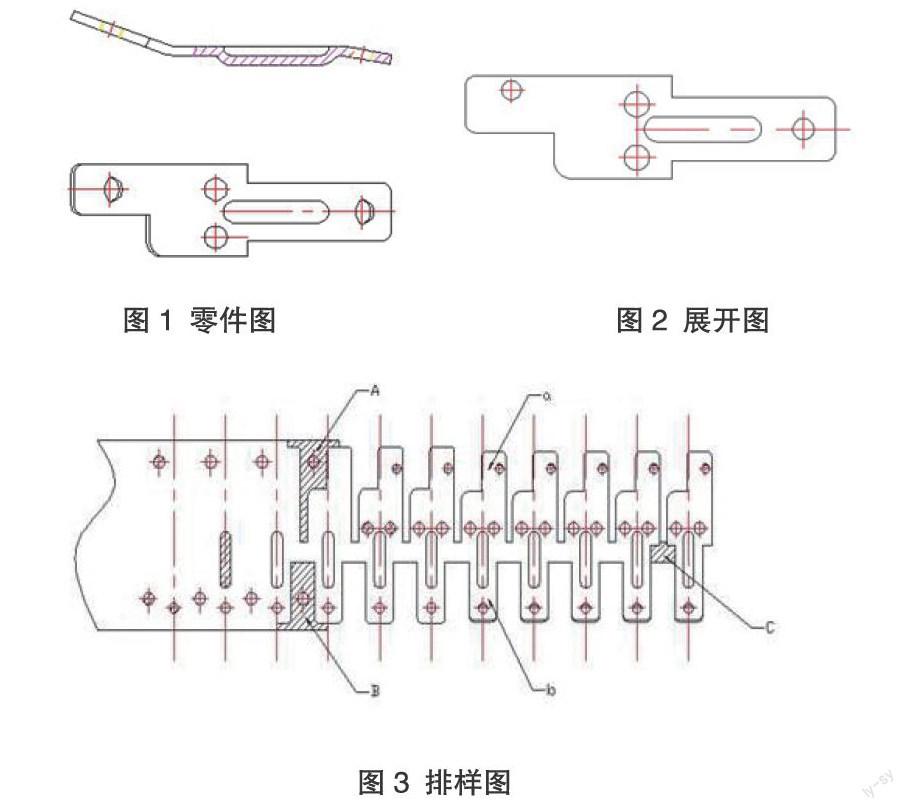

卸料彈簧和卸料螺釘選用:根據模具安裝位置和空間結構,選用強力彈簧個數為12個,經校核,選定卸料彈簧規格為“Φ40×80”,與卸料彈簧相配合,選定卸料螺釘規格為“內六角卸料螺釘 M20×120 JB/T 7650.6”。模具主視圖,如圖4所示;模具俯視圖,如圖5所示。

參考文獻:

[1] 劉心治.冷沖壓工藝及模具設計[J].重慶大學出版社,1995,(4).

[2] 肖祥芷.中國模具工程大典:第四卷[M].北京:電子工業出版社,2007.

[3] 姜奎華.沖壓工藝與模具設計[M].北京:機械工業出版社,1998.

[4] 高軍.沖壓模具標準件選用與設計指南[M].北京:化學工業出版社, 2007.