600 MW超臨界機組鍋爐水冷壁管損壞原因分析及對策

陳永生

摘 要:文章闡述了某電廠600 MW機組鍋爐水冷壁典型故障、發生部位,并進行了詳細的分析,提出相應的防范措施,為防止鍋爐水冷壁管爆漏事件的發生,消除引起爆管的不良因素,提供了行之有效的方法。

關鍵詞:水冷壁;螺旋段;吹損;磨損;鼓包;裂紋

中圖分類號:TK223.31 文獻標識碼:A 文章編號:1006-8937(2015)27-0084-02

1 設備概況

某電廠一期工程裝機容量2×600 MW,鍋爐為上海鍋爐廠生產的超臨界直流爐,水冷壁標高8 300~49 670 mm,采用螺旋管圈,上方為垂直管圈,高度約為23 m,過渡采用中間混合集箱,后墻水冷壁通過56根φ57.2 mm的光管作為懸吊管,支撐后墻的全部重量。

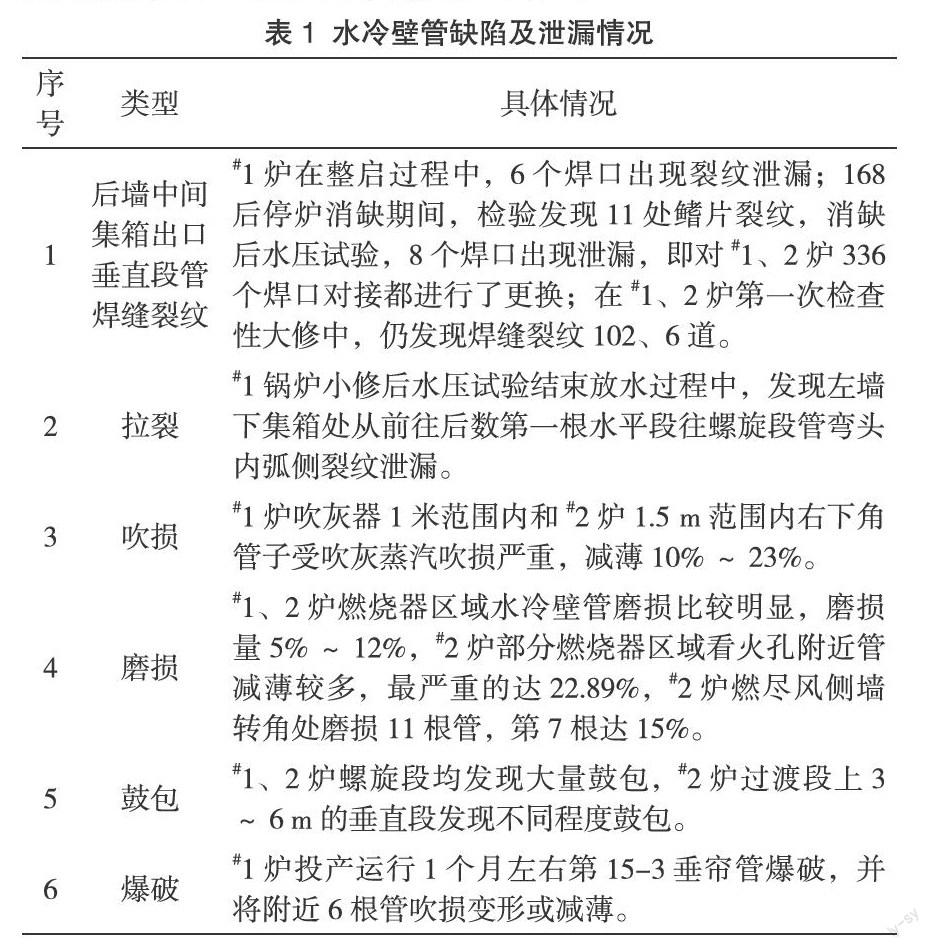

兩臺爐投產運行兩年以來,鍋爐水冷壁缺陷及泄漏多,造成停爐處理1次,具體情況,見表1。

2 水冷壁管缺陷及泄漏分析

2.1 后墻中間集箱出口垂直段水冷壁管焊縫裂紋

#1爐整啟期間,泄漏主要為背火側橫向裂紋,168過后停爐消缺結束水壓試驗中發現泄漏主要為向火側縱向裂紋,裂紋均是從鰭片處開始沿熔合線或焊縫金屬擴展,裂紋萌生于內壁焊縫根部的熔合線處,并自內壁向外壁擴展直至穿透整根管子。

水壓試驗中泄漏的焊縫剖開檢查,焊縫根部寬度和凸出高度較大,個別錯口量較大,可能管子焊接時間隙較大,或存在強力對口,打底時焊接速度下降,焊絲停留時間延長,熔池金屬溫度升高,出現淬硬性組織和產生局部應力升高現象。

金相試驗結果表明,焊縫裂紋附近出現貝氏體+馬氏體組織,也說明焊接過程中熔池金屬溫度較高,且焊后冷卻速度較快,焊縫出現淬硬性組織,硬度值明顯偏高。

從結構上看,后墻中間集箱出口垂直段水冷壁高度僅1 009 mm,上部為折焰角,受爐膛負壓、溫度波動等影響大,焊縫處鰭片密封焊道大且厚,導致焊縫處壁溫升高,冷卻時收縮應力增大,另在不同工況下此處壁溫波動大,交變熱載荷導致焊縫承受熱疲勞作用,同時固定水冷壁鰭片的拉筋拘束了水冷壁管自由膨脹,致使應力增大,螺旋段水冷壁管重量通過張力板傳遞使復合應力進一步增大,更易在薄弱位置萌生疲勞裂紋。

2.2 垂簾管爆破

#1爐垂簾管爆漏處張口較大,邊緣明顯減薄,最薄處厚度約1 mm。爆口附近較長范圍內管子明顯脹粗,氧化皮厚約0.2 mm且表面有許多平行的縱向開裂,管子具有短時過熱爆管特征。

管子理化試驗分析正常,爆口邊緣的金相組織變形明顯拉長,珠光體球化3級,爆口末端2級,表明管子發生過熱的時間不長,過熱的溫度較高。

爆口最大處有一塊缺口,缺口處斷口表面呈脆性特征,斷口邊緣有一處分層,且有一條長約10 mm層間裂紋自分層處沿周向擴展,同時,在爆口末端也有一處周向裂紋,爆口處存在制造缺陷。

同時,管子壁厚存在不均勻現象,在距離爆口約300 mm處測量管子壁厚,爆口側為5.0 mm,另一側為6.0 mm。

結構上分析,后墻上部水冷壁管束長,折焰角處彎頭多,水阻大,流量容易分配不均,易超溫變形,特別是30%MCR負荷干濕轉換以及在相當于此負荷下保持運行時,溫差更大,而扭曲變形造成水阻和對流傳熱進一步加大。

2.3 底部水冷壁管彎頭內弧側裂紋

#1爐水壓試驗后放水過程中底部集箱出口水平段往螺旋段水冷壁彎頭泄漏,從外觀看泄漏點位于彎頭內弧側鰭片角焊縫邊緣,有3 條裂紋,開口狹小,走向與鰭片焊縫一致,管子具有熱疲勞損傷特征。

管子內壁無明顯結垢和局部腐蝕,化學成分分析與拉伸性能試驗結果均符合要求,金相組織與遠離裂紋處的基本一致,珠光體無明顯球化。

金相觀察管子上的裂紋起始于外壁鰭片角焊縫的熔合線處,擴展過程中出現多條分支裂紋,結構上分析,該管子鰭片分別與前墻、左墻水冷壁連接,當兩墻熱脹冷縮不一致或局部受阻時,拐角連接處易受到拉應力作用開裂,同時機組啟停或溫度急變中承受交變熱應力作用,而鰭片角焊縫熔合線處于結構上的應力集中部位,也是材質的薄弱部位,因此首先在該部位萌生裂紋源,熱應力交變過程中裂紋沿著與主應力垂直的方向緩慢擴展,經多次熱循環,裂紋擴展最終穿透管壁。

2.4 吹灰器吹損

#1、2爐水冷壁管吹損部位基本集中在吹灰器右下角,應跟起吹角度自投產來未調整過有直接關系,同時部分噴嘴中心距水冷壁向火面距離過小,加劇了吹損。

對蒸汽、疏水管道檢查發現,部分管段坡度不足,管路系統存在焊渣、鐵銹等雜物。

從運行方式看,自投產來,壓力設定偏高,投運也過于頻繁,疏水時間不足,程序不合理。

2.5 磨 損

部分燃燒器、風門和SOFA輔助風門擺角偏差大,部分燃燒器擺角執行機構卡澀,火焰偏斜,各看火孔處耐火澆筑料脫落較嚴重,也存在變形無法關嚴現象。

2.6 鼓 包

#1、2爐水冷壁管鼓包數量都有上百根,分布廣,無規律性,但同一部位的鼓包則呈現規律性,沿一直線方向,#1爐只在螺旋段存在,#2爐在前墻垂直段也有。

金相組織分析,#1爐金相組織無變化,#2爐兩根受檢水冷壁管鼓包處的金相組織晶粒度明顯較細,部分珠光體形態呈細小集群分布,表明該部位的材料曾經受過高溫(大于723 ℃)作用,導致組織發生不完全相變。

拉伸試驗分析,#1爐的屈服強度、抗拉強度和斷后伸長率均符合ASME技術要求,#2爐的1根中有2段(共4段)抗拉強度略低于ASME技術要求,下屈服強度也接近技術要求。

3 水冷壁管泄漏預防

3.1 后墻中間集箱出口垂直段水冷壁管安裝焊縫裂紋

①焊接時采取了嚴密的擋風措施。②修訂了焊接工藝卡,制定了相應的焊接熱處理工藝卡。③熱處理結束后對焊縫及母材進行硬度檢查。④新換管子間的密封不進行焊接,對已有的密封每間隔3根切開,在爐外制作密封盒內填保溫材料。⑤按曲線控制啟停爐速度,減緩運行中增減負荷速度。

3.2 垂簾管爆破

①對爆破管、吹損變形或減薄管進行更換。②每次停爐時對垂簾管扭曲變形進行檢查處理。③規范受監材料出入庫管理,修訂相關規章制度。④垂簾管壁厚進行抽檢,如存有壁厚明顯不均的進行換管。⑤對進口集箱內部進行檢查,并檢查彎頭和焊口是否存在節流現象。⑥機組正常啟停中,避免在轉態范圍內停留時間長或負荷在此區間波動。⑦加強對溫度偏差的監控,及時進行分析和調整。

3.3 底部水冷壁管彎頭內弧側裂紋

①泄漏管進行更換。②割開鰭片消除應力。③對泄漏部位附近檢查是否存在結構上的異常或脹縮受阻現象。④大、小修時對#1、2爐同類型結構部位進行擴大檢查,查看是否有裂紋存在。

3.4 吹灰器吹損

①對管壁吹損量大于15%的水冷壁管進行更換,#1爐14根、#2爐143根,吹灰器處1.5 m范圍內進行超音速電弧噴涂。②對吹灰器垂直度進行調整,并在爐墻內部重新加填耐火可塑料。③對吹灰蒸汽、疏水管路進行坡度整改和吹掃。④逐步降低吹灰的壓力。⑤調整起吹角度,每個季度進行一次。⑥調整噴口伸入距離。⑦進行編組和程序優化,減少吹灰的頻次。

3.5 磨 損

①對磨損量大于15%的3根水冷壁管進行更換。②對看火孔處澆筑料進行修復,變形或損壞的看火孔門進行更換。③機組檢修時,運行人員參與燃燒器調試及驗收。④定期進行一、二次風標定和一次風調平工作。

3.6 鼓 包

①加強燃燒調整,避免火焰中心偏移和火焰刷墻。②加強運行中壁溫、水質等監控工作,及時調整煤水比,及時進行凝汽器查漏等消缺工作。③做好垢樣、鼓包的跟蹤記錄與分析,并跟蹤割管分析管材的金相組織及機械性能,及時安排酸洗工作,必要時進行換管。

4 結 語

造成超臨界機組鍋爐水冷壁泄漏的原因很多,上述缺陷和泄漏只是某電廠鍋爐運行初期出現的主要情況,隨著水冷壁管的長期運行,必有新的損傷或隱患發生,在損傷或隱患發展到爆管泄漏以前及時發現,以及如何有效消除隱患和引起損傷的因素關鍵,也是一項長期、細致的工作,只在通過不斷的摸索,齊心協力做好各個環節工作,才能保證水冷壁管的長期安全運行。

參考文獻:

[1] 沈玉華.石洞口二廠1號爐水冷壁超溫情況的分析與建議[A].全國火電大機組(600 MW級)競賽第十屆年會論文集[C].2007.

[2] 于程煒.超臨界直流鍋爐水冷壁爆管的特點及防治[A].火力發電廠鍋爐“四管”泄漏預防與控制技術研討會論文集[C].2006.

[3] 牟揚信.火力發電廠“四管”泄漏預防與檢修管理技術和經驗[A]. 火力發電廠鍋爐“四管”泄漏預防與控制技術研討會論文集[C].2006.

[4] 華東六省一市電機工程(電力)學會.鍋爐設備及其系統[M].北京:中國電力出版社,2005.