雙曲面小角度金屬膠接夾層組件制造技術(shù)改進

徐小偉 王懋君 楊紹昌

摘 要:雙曲面小角度金屬膠接夾層組件,多用于飛機機翼、垂尾等氣動外形的理論型面,精度要求及其嚴格。這種組件的蜂窩芯加工精度要求高,盆形件、工裝與蜂窩芯小角度區(qū)貼合難度大,鋁蜂窩芯、鈑金零件、工裝三者之間的協(xié)調(diào)關(guān)系復(fù)雜。因此易出現(xiàn)邊緣板板區(qū)超厚的質(zhì)量問題。文章以飛機內(nèi)襟翼艙上壁板為研究對象,對影響因素進行綜合分析,提出了兩種技術(shù)改進方案,使組件邊緣板板區(qū)的超厚問題得以控制。

關(guān)鍵詞:金屬膠接夾層組件;厚度控制;制造

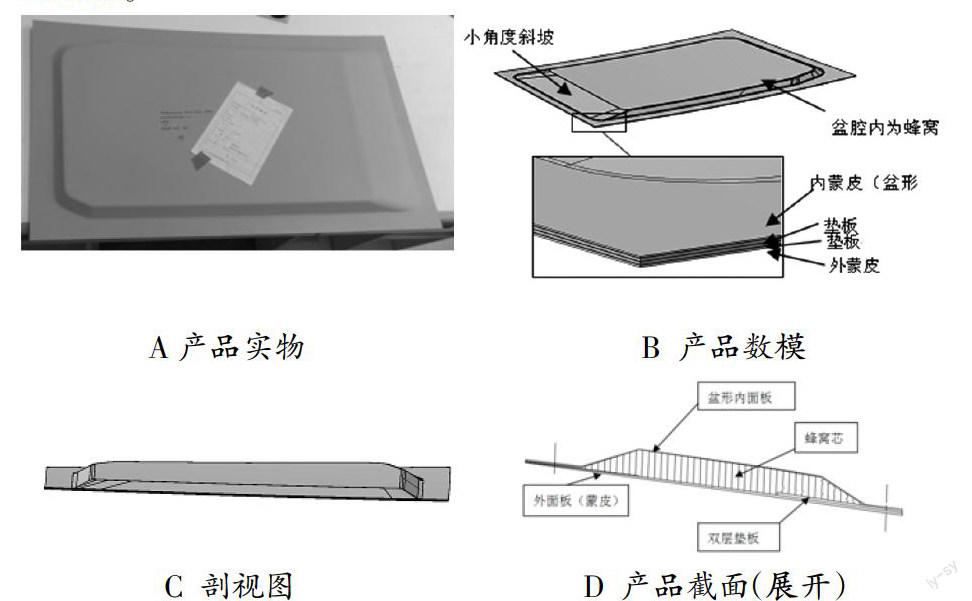

1 某型機內(nèi)襟翼艙上壁板結(jié)構(gòu)形式

某型機內(nèi)襟翼艙上壁板是由帶小角度的鋁蜂窩芯、內(nèi)蒙皮(為了區(qū)別以下稱為盆形件)、墊板、外蒙皮等組成(如圖1)。其邊緣板板區(qū)20mm范圍內(nèi)厚度為2+0.35 -0.05mm,其余部位為2+0.55 -0.05mm。

該組件在生產(chǎn)時使用ZMS2169 I型(BR-127)底膠、ZMS2169 2型 2類 A級(BMS5-101 II型 10級)膠膜及ZMS2180 2型2類50級(FM490A)泡沫膠在熱壓罐中加溫加壓固化成型。

實際生產(chǎn)中因鈑金零件邊緣波動現(xiàn)象、工裝型面配合精度差、壓力墊制作厚度不均勻等因素造成了零件的大面積超差。

2 組件邊緣超厚原因分析

2.1 工裝

工裝是保證組件合格生產(chǎn)的基礎(chǔ),其結(jié)構(gòu)形式、型面精度、定位方法等會直接決定膠接組件成型后的狀態(tài)是否滿足設(shè)計圖紙要求。通過對內(nèi)襟翼艙上壁板原工裝的結(jié)構(gòu)形式、計量精度、定位方法等的分析,發(fā)現(xiàn)該工裝存在以下四個問題:(1)工裝壓環(huán)與制袋區(qū)的臺階很近且工裝壓環(huán)內(nèi)表面坡度較陡,在制袋時易產(chǎn)生架橋,從而影響膠接質(zhì)量;(2)工裝在計量時,每100mm取一個測量點,測量間距偏大,不能有效保證工裝型面的精度;(3)工裝模體、壓環(huán)、四層鈑金零件均使用同一組定位孔插定位銷定位,易產(chǎn)生“過定位”問題。在組件加溫加壓固化時,鈑金零件、壓環(huán)受定位銷限制無法自由膨脹,會在局部產(chǎn)生應(yīng)力,使鈑金零件,尤其是組件邊緣的板板膠接區(qū)產(chǎn)生鼓動,從而導(dǎo)致組件的超厚;(4)為了避免工裝及盆形件的加工公差對組件配合造成的影響,在壓環(huán)與組件板板區(qū)接觸面鋪貼AIRPAD(工藝軟模),壓環(huán)與斜坡區(qū)的接觸面依據(jù)經(jīng)驗及組件的固化情況適當(dāng)?shù)取C考芊萘慵顟B(tài)不盡相同,組件、壓環(huán)裝配時的局部配合難控制,從而不能保證斜坡區(qū)與盆形件、工裝的良好貼合,最終導(dǎo)致超厚問題的產(chǎn)生。

2.2 蜂窩芯加工

在零件固化過程中平板蜂窩芯很容易隨熱壓罐壓力變形,從而貼合盆形零件,因此數(shù)控加工時無需對蜂窩芯的平面區(qū)域進行加工。但蜂窩芯數(shù)模是小角度雙曲型,因此在數(shù)控編程時需要將數(shù)模從曲面展成平面,展開時會擴大零件的外形尺寸。當(dāng)實際零件未進行平面區(qū)域型面加工后,產(chǎn)品固化時蜂窩芯受壓變形時會再次延展,造成了展開加工后其外形尺寸比理論要大一些,在裝配時,展開加工的蜂窩芯會溢出盆形件,且在數(shù)控加工時,蜂窩芯小角度斜坡尖端以及各斜坡間的R角很難加工,在組件裝配時要手工修整,而大量的手工修整會造成每架份的產(chǎn)品狀態(tài)不一致、穩(wěn)定性差,修整質(zhì)量參差不齊。

通過進一步的分析與試驗,發(fā)現(xiàn)當(dāng)組件加壓固化時蜂窩芯大角度斜坡面受到的側(cè)向分力較大,足以推動展開加工的蜂窩芯使其與盆形件產(chǎn)生良好的配合,而小角度斜坡由于其角度較小,斜面較大,因此受到的側(cè)向分力較小,不能推動蜂窩芯自動找到準(zhǔn)確位置。很明顯,小角度斜坡區(qū)的側(cè)向受力遠小于大角度斜坡區(qū)的受力。因此若蜂窩芯小角度斜坡區(qū)尖端較厚或未放置到位,那么該部位蜂窩芯就不能在壓力作用下與盆形件良好的配合,甚至?xí)c盆形件干涉,將其板板區(qū)墊起,進而造成組件邊緣超厚。

2.3 裝配

(1)定位方法是在鈑金零件帶的定位耳片上依據(jù)工裝模體或工裝壓環(huán)上的定位孔鉆制零件定位孔,在該定位孔上插定位銷進行定位。方法一是通過劃線或經(jīng)驗引孔;方法二通過壓環(huán)上的通孔對零件制孔。以上兩種方法無論在制孔精度還是操作難度上,都很難保證定位孔的準(zhǔn)確性;(2)裝配順序為蒙皮-兩層墊板-蜂窩芯-盆形件-壓環(huán),蜂窩芯依靠第二層墊板的位置放置,再在其上放置盆形件及壓環(huán)。這樣的裝配方法無法對兩者之間的配合狀態(tài)尤其是小角度斜坡區(qū)與盆形件相應(yīng)位置的配合狀態(tài)進行預(yù)判,從而無法對蜂窩芯與盆形件的相對位置進行調(diào)整。

3 兩種改進思路及相應(yīng)技術(shù)方案

3.1 改進方案一

3.1.1 工裝

(1)重新制定組件膠接工裝的技術(shù)方案。在新的工裝方案中擴大了型面余量區(qū)的范圍,將型面余量區(qū)作為制袋區(qū)使用,并增加了壓環(huán)內(nèi)表面的坡度要求,避免了制袋時的架橋風(fēng)險;(2)在工裝計量時,采取全尺寸測量控制,并增加對型面余量區(qū)的計量要求,保證了型面精度;(3)借用盆形件制造工裝的凸模進行AIRPAD的硫化,并且將硫化范圍擴大至壓環(huán)斜坡區(qū)。這樣的硫化方法使盆形件與AIRPAD的制造均為同一依據(jù),保證了盆形件與壓環(huán)的緊密貼合。在裝配時,工裝壓環(huán)可依據(jù)盆形件外形進行定位,提高了零件與壓環(huán)間的裝配精度,避免了使用定位銷時的過定位及產(chǎn)生應(yīng)力等問題。

3.1.2 蜂窩芯加工

通過分析與試驗,已知大角度斜坡區(qū)在固化時可自動校準(zhǔn)位置,與盆形件良好配合,對邊緣厚度影響較小。因此在數(shù)控銑切前,使用探針量取銑切工裝型面,并將最高點定為小角度斜坡區(qū)的銑切0點進行加工。該方案既保證了蜂窩芯外形,又控制了小角度斜坡尖端的厚度,減少了該區(qū)域的手工修整量,提高了蜂窩芯的加工精度及裝配精度,使蜂窩芯的狀態(tài)更能滿足裝配時需求。

3.1.3 裝配

新的裝配方案中放棄了使用定位銷定位的方法,優(yōu)化后的裝配方案是將蒙皮、第一層墊板按照工裝模體的外形線放置,同時將盆形件放置到壓環(huán)的凹槽內(nèi),在盆形件上放置蜂窩芯及第二層墊板,再將帶有蜂窩芯及第二層墊板的盆形件從壓環(huán)上取下,在工裝模體上按外形(余量)線放置,最后在盆形件上放置壓環(huán)。這樣的裝配方法使蜂窩芯與盆形件的相對位置可見,對于配合不好的區(qū)域可繼續(xù)進行手工修整及調(diào)整;ZMS2180 2型2類50級(FM490A)泡沫膠有較高的工藝性能,蜂窩芯放置到準(zhǔn)確位置后不會攢動。同時,由于壓環(huán)上AIRPAD是通過盆形件的成型模硫化,因此可與盆形件可以良好配合,從而解決了組件、工裝的配合及定位問題。

3.2 改進方案二

3.2.1 工裝及裝配

使用盆形件制造工裝的凹模進行膠接組件的生產(chǎn)。該方案的裝配順序為盆形件-蜂窩芯-墊板-蒙皮,裝配完成后,在蒙皮上放置一塊均壓板。該方案具備以下三個優(yōu)點:(1)盆形件使用該工裝生產(chǎn),可與工裝良好配合,避免了使用定位銷定位時的定位孔鉆制及鈑金零件產(chǎn)生應(yīng)力的問題。同時盆形件為靠模面,無需使用工裝壓環(huán),避免了工裝壓環(huán)與零件的配合問題及過定位問題;(2)在放置鈑金零件時,墊板、蒙皮可根據(jù)該工裝的余量線進行定位。墊板、蒙皮的外形尺寸與盆形件一致,并且都帶有10mm余量,因此墊板及蒙皮定位準(zhǔn)確,從而解決了其他鈑金零件的定位問題;(3)蜂窩芯與盆形件相對位置可見,對于配合不好的區(qū)域可繼續(xù)進行手工修整及調(diào)整,從而及時解決蜂窩芯與鈑金零件的配合問題,保證組件的合格生產(chǎn)。

3.2.1 蜂窩芯加工

蜂窩芯加工與方案一一致,均需要保證蜂窩芯外形及小角度斜坡尖端的厚度,并減少手工修整量。

4 兩種改進方案的對比

4.1 相同點

(1)定位依據(jù)相同。兩種改進思路間接或直接使用了盆形件的制造工裝,并依據(jù)外形(余量)線進行定位;(2)蜂窩芯加工方案方案相同。均需保證蜂窩芯外形及小角度斜坡尖端的加工精度;(3)蜂窩芯與盆形件相對位置相同,且相對位置可見,能夠及時進行修整和調(diào)整;(4)在實際生產(chǎn)中,通過兩種改進方案制定的工藝方案均能使組件合格生產(chǎn)。

4.2 不同點

(1)使用的工裝不同。改進方案一使用組件膠接工裝進行生產(chǎn)。改進方案二使用盆形件制造工裝進行生產(chǎn);(2)裝配順序不同。改進方案一在工裝模體及壓環(huán)上分別裝配再進行組合。改進方案二按照圖紙順序進行裝配;(3)優(yōu)缺點不同。改進方案一需借用盆形件制造工裝的凸模進行組件膠接工裝壓環(huán)AIRPAD的硫化,一旦硫化成功并合格生產(chǎn)首件,就無需再次借用,在組件膠接工裝上進行的輔助措施也可沿用至后續(xù)架次,無需清理。改進方案二使用盆形件制造工裝可直接進行首件生產(chǎn),但是每次批產(chǎn)必須等盆形件制造單位完成生產(chǎn)后才能使用,同時在工裝上進行的輔助措施必須在歸還工裝前進行清理;(4)若盆形件制造工裝無凸模。那么就無法進行組件膠接工裝的AIRPAD硫化,只能使用改進方案二進行生產(chǎn)。

5 實際應(yīng)用及繼續(xù)改進空間

改進方案一和改進方案二在某型機內(nèi)襟翼艙上壁板的生產(chǎn)過程中進行了驗證,這兩種改進方案均能保證組件厚度的有效控制。

考慮到實際生產(chǎn)情況,后續(xù)必須解決個別工裝壓環(huán)的AIRPAD硫化問題。解決思路為利用盆形件制造工裝生產(chǎn)出一個合格的零件,以該零件為假件,進行組件膠接工裝壓環(huán)的AIRPAD硫化。但是由于AIRPAD硫化時需要170℃±5℃(高溫)及0.5MPa-0.7MPa壓力,而組件的固化溫度僅為107℃-132℃(中溫),壓力僅為0.3MPa,因此仍需進行生產(chǎn)試驗解決該問題。目前,擬采用高溫底膠、高溫膠膜進行生產(chǎn),同時使用高溫泡沫膠或高溫填充膠,對蜂窩芯進行全芯格填充的方法進行假件的生產(chǎn)。但是由于膠膜厚度存在差異,并且受生產(chǎn)條件的影響,目前該解決思路還未得到驗證。

6 結(jié)束語

(1)兩種技術(shù)改進方案使用的工裝,能夠使鈑金零件、蜂窩芯及工裝之間良好配合,解決了定位問題,保證了組件的膠接質(zhì)量,杜絕了裝配時過定位及固化時產(chǎn)生應(yīng)力的問題;(2)蜂窩芯銑切技術(shù)的改進,在保證蜂窩芯外形的同時,提高了蜂窩芯小角度斜坡尖端的銑切精度及裝配精度,減少了手工修整量,降低了蜂窩芯與鈑金零件干涉的風(fēng)險;(3)兩種技術(shù)改進方案的裝配過程,都使蜂窩芯與盆形件的相對位置可見,對于配合不好的情況可以及時修整或調(diào)整,提高了組件的裝配精度。

參考文獻

[1]張明軒.復(fù)合材料工程詞典[M].北京:化學(xué)工業(yè)出版社,2009.