新型機械密封設計

田平

中機十院國際工程有限公司

新型機械密封設計

田平

中機十院國際工程有限公司

機械密封是工業生產設備中廣泛應用的裝置,是處理旋轉軸動密封的密封裝置。機械密封大約于1885年首先在英國申請專利,1956年在結構上出現了平衡型密封專利和中間環密封。隨著原子能、宇航和核電等工業發展提出的特殊要求,又出現了流體動壓密封和流體靜壓密封、螺旋機械密封組合和浮環機械密封組合等新結構。機械密封在結構上的改進和原理上的創新,使機械密封性能不斷提高。

我國采用機械密封較晚,1956年開始試制泵用機械密封,1966年開始生產機械密封。1975年機械部頒發了“泵用機械密封標準”,1978年化工部頒發了“釜用機械密封標準”,為我國機械密封技術的發展奠定了基礎。

機械密封結構上的改進是提高機械密封性能的重要途徑。對于工作環境為高溫、高壓、強腐蝕介質的情況,需要采用一種新型結構的機械密封—GMA型機械密封。

GMA型機械密封從結構上采用軸套、動靜環托架、靜環浮動、O型密封圈與擋圈配合使用,這種新形式的設計使機械密封具有高性能,在實際應用中起到了很好的效果。

一、設計條件

1.密封設備:反應釜

2.密封直徑dz=125mm

3.介質壓力:5.5Mpa,

4.介質溫度:300℃,

5.軸轉速30~200rpm

6.介質名稱:NaOH,PH=11.5

7.運轉方式:主機連續運轉,

8.檢修周期12個月

9.軸的振動及偏擺量:0.5mm

10.泄漏量允許極限:8ml/h

二、GMA機械密封的設計

2.1.本結構的確定

由于工作環境為高溫、高壓、強腐蝕介質故選用雙端面非平衡結構,引入隔離液進行保護。由于軸徑較大,補償機構使用小彈簧結構。補償機構產生的推力作用到靜環上。靜環可沿軸向浮動。動環固定在軸套上。動靜環的輔助密封均采用橡膠O型圈加聚四氟乙烯擋圈的結構,這種結構可防止橡膠密封圈在高壓下變形失效,增加了輔助密封的可靠性。為降低密封端面的溫度,采用循環水冷卻,冷卻水分兩路獨立進出,一路通冷卻水套,使被密封介質在進入密封箱體前進行冷卻,另一路通密封箱體,給箱體降溫。密封端蓋處內置軸承。

2.2.料確定

在腐蝕性介質下,密封零件經受著化學腐蝕和電化學腐蝕,尤其在密封端面上,由于摩擦使腐蝕生成物被破壞,此種現象周期性的循環,產生磨蝕,其磨蝕速度約為無摩擦作用表面的腐蝕率的10~50倍。因此,摩擦副應選擇即耐腐蝕又耐磨的材料。否則機械密封無法可靠的工作。因此,動環選用碳化硅陶瓷(SiC),靜環選用浸澤碳石墨(M106K)組對。

碳化硅具有穩定的化學特性,它與強氧化性物質只有在500~1000℃高溫下才起反應,幾乎耐所有酸、堿。碳化硅陶瓷耐熱性好,在1600℃下不變化,極限工作溫度可達2400℃、強度高、導熱系數大、抗熱震性好。

石墨具有優良的耐腐蝕性能,其化學穩定性很高,在空氣中400℃以下穩定,除強氧化性介質如王水、鉻酸、濃硫酸及鹵素外,可耐其它酸、堿、鹽類及一切有機化合物的腐蝕。石墨具有極好的自潤滑性,良好的導熱性和低的線脹系數使其具有良好的熱穩定性。耐熱沖擊性好,驟冷驟熱不會發生破裂,與其它材料對磨時不易蓄熱,不會引起局部溫升過高,且抗壓強度高,適用做軟材料的摩擦副。

石墨和碳化硅組對,其摩擦系數在0.03~0.1之間,且硬度高,耐磨性好,可用于含顆粒介質中。

動環密封圈選用硅橡膠O型圈。硅橡膠具有很寬的溫度使用范圍(-100~350℃)和很高的熱穩定性,一般可在200~300℃下長期使用。

靜環密封圈選用氟橡膠O型圈。氟橡膠具有耐高溫、耐油及多種化學藥品浸蝕的特點。

其它部位的密封圈分別采用硅橡膠及氟橡膠O型密封圈。

彈簧材料選用哈氏合金,哈氏合金具有高抗腐蝕性及強度。

擋圈選用聚四氟乙烯,聚四氟乙烯具有較好的耐腐蝕性,很高的耐熱性和耐寒性。

密封箱體選用304通用不銹鋼。

底托盤選用316L低碳不銹鋼,性能優于304不銹鋼。

2.3.封端面設計

密封端面是由動環、靜環二個零件組成的,動環和靜環密封端面為了有效地工作,相應地做成一寬一窄。軟材料做窄環,硬材料做寬環,使窄環被均勻地磨損,而不嵌入寬環中去。

端面寬度在材料強度、剛度足夠的條件下,盡可能取小值。過大的寬度將使端面潤滑、冷卻效果降低,端面磨損、泄漏、功率消耗增加,而且加工量增加。

2.4.環、靜環的設計

動環用定位環固定在動環座上,動環座上的4個凸起嵌入動環上的4個凹槽,帶動動環轉動,而動環座與軸套是一體的。軸套通過緊定螺栓與軸固定,用以傳動及防轉。

靜環背面有凹槽,通過圓柱銷與靜環座固定,兩個柱頭螺栓從側面固定靜環,防止脫落。動環座通過兩個平鍵固定在上、下托盤上,使其只能做軸向移動,靜環座卡環用于固定靜環座與上、下托盤上,使其不能從托盤上脫落。

2.5.助密封圈的設計

動、靜環的輔助密封采用了O型橡膠密封圈加聚四氟乙烯擋圈的設計,密封部位在動、靜環的背面,這種結構是傳統密封方式的改進。傳統輔助密封單獨使用O型橡膠密封圈,其壓縮量不好掌握,壓縮量小了,密封性能差;壓縮量大了,會使安裝困難,摩擦阻力增大,且浮動性差,而這些因素在很大程度上影響機械密封的性能,特別是在高壓介質的情況下,傳統方式的密封圈容易變形失效。新的輔助密封方式解決了上述問題,在這種情況下,O型密封圈采用高的壓縮比,被限制在凹槽中,不易變形失效,而聚四氟乙烯是極好的密封材料,用它作擋圈與O型密封圈配合猶如給O型密封圈加了防護層,精磨后與動、靜環貼合,具有很好的密封性。這種結構賦予了動、靜環極高的浮動性。

2.6.簧比壓和端面比壓的計算

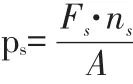

彈性元件施加到密封端面單位面積上的力叫做彈簧比壓,用ps表示

式中Fs----單個彈簧的彈性力,單位:N;

ns----彈簧數量;

A-----密封端面的面積,單位:m2彈簧比壓的作用是當介質壓力很小或波動時,仍能維持一定的端面比壓,使密封端面貼緊,保持密封作用。

彈簧比壓與密封介質壓力、零件材質、結構形式以及密封端面的平均線速度等因素有關。

通常,低壓時彈簧比壓選低值,高壓時彈簧比壓選高值。

采用橡膠材料做輔助密封的結構,彈簧比壓可選低些;而采用聚四氟乙烯做輔助密封的結構,彈簧比壓應選高些。

對于內裝式結構的機械密封,彈簧比壓取低值;外裝式平衡型,彈簧比壓取高值。

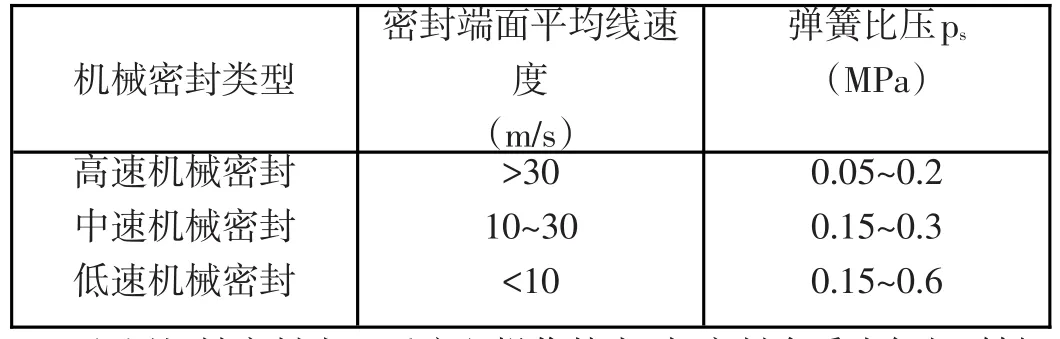

根據密封端面平均線速度的不同,彈簧比壓的選擇范圍可參考表2.1

表2.1.械密封彈簧比壓的選擇

釜用機械密封由于反應釜操作特點,如密封介質為氣相,軸擺動大,操作壓力、溫度及介質相態不穩定,轉速較低等原因,應選擇較大的彈簧比壓。

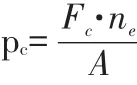

作用在密封端面單位面積上凈剩的閉合力叫做端面比壓,以pc表示。當忽略輔助密封摩擦力時,斷面比壓等于作用在密封端面單位面積上閉合力與開啟力之差除以密封端面面積。即:

式中Fc----閉合力,單位:N;

Fe----開啟力,單位:N;

A-----密封端面的面積,單位:m2開啟力一般是由密封端面間流體膜壓力pe引起的使密封端面分開的力,pe與介質壓力p1有如下關系:

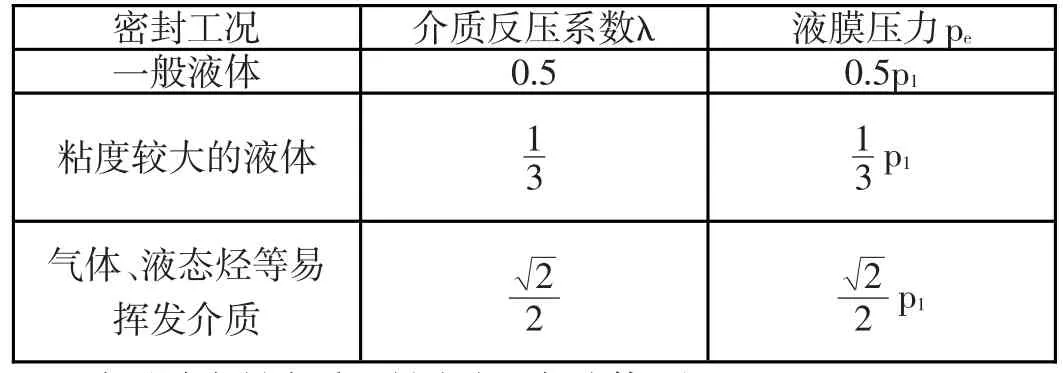

式中λ稱做介質反壓系數,它表示密封端面間液膜平均壓力與密封流體壓力之比,一般通過實驗確定,推薦的經驗數值見表2.2

表2.2.同密封工況的反壓系數經驗值

本設計密封介質和封液為一般液體,取λ=0.5

為了保證機械密封具有長久的使用壽命和良好的密封性能,必須選擇合理的端面比壓。端面比壓是決定密封端面間存在液膜的重要條件,因此一般不宜過大,以避免液膜蒸發,磨損加劇。當然從泄漏量角度考慮,也不宜過小,以防止密封性能變差。

2.7.簧的設計計算

圓柱螺旋壓縮彈簧的設計方法很多,對于機械密封用的彈簧,通常是根據選定的彈簧比壓ps和密封端面接觸面積A來計算彈簧的工作載荷F2,再根據選定的彈簧材料及假定的彈簧中徑D2、彈簧絲徑d0及工作圈數n進行計算,確定結構尺寸并進行強度校核。

[1]GB5894-86機械密封名詞術語[S]

[2]HG/T 2269-2003釜用機械密封技術條件[S]

[3]HG/T 2098-2001釜用機械密封系列及主要參數[S]

[3]李繼和、蔡紀寧、林學海.機械密封技術[M].北京:化學工業出版社,1988.

[4]上海化學工業設計院編.機械密封[M].北京:.燃化工業出版社,1976