伺服步進式自動成袋機的設計應用

吳國良

浙江桐鄉市朝暉過濾技術股份有限公司

伺服步進式自動成袋機的設計應用

吳國良

浙江桐鄉市朝暉過濾技術股份有限公司

采用傳統機械式滾超機生產無紡布集塵過濾袋,工序多、效率低、尺寸偏差大,且不同規格的產品須配備一副特定的掛輪和打孔滾模,生產及運行成本較高。新研制的伺服步進式自動成袋機基本解決了上述集塵過濾袋生產過程中的一些問題。

集塵過濾袋;無紡布;伺服控制;步進式;光電跟蹤;成袋機

1 前言

在環保理念日益重視的今天,家用吸塵器配件無紡布集塵過濾袋的需求量逐年增加,有取代紙質集塵過濾袋的趨勢。傳統無紡布集塵過濾袋的生產是將袋子的上下層無紡布料通過超聲波滾超封固兩邊,然后由機械牽引至定長尺寸經甩刀切斷,再經過超聲波熔焊機工序完成兩端的封口,再經絲網印刷等工序印刷產品圖案。工序多、生產效率低、且尺寸精度差,定長尺寸偏差達±5mm。并且滾超工序必須為超聲波熔焊封口工序預留布袋加長量,增加了材料損耗,同時不同規格的產品都需定制一副傳動齒輪(掛輪)及打孔滾模,增加了不少成本。為解決上述生產過程中存在的弊端,筆者開發了伺服步進式自動成袋機,該設備集滾超封邊、切邊、打孔、橫超封口、切斷于一體,減少了工序,提高了生產效率,節約人工,并且取消了掛輪系統,無需為不同規格的產品配備一副打孔滾模和掛輪,簡化了系統降低了成本。經過一年多的生產實踐和探索,并不斷進行優化改進,現已成功應用于批量生產中,原先無法制作的超長袋子現在亦可以通過本機完成。

2 結構及工作原理

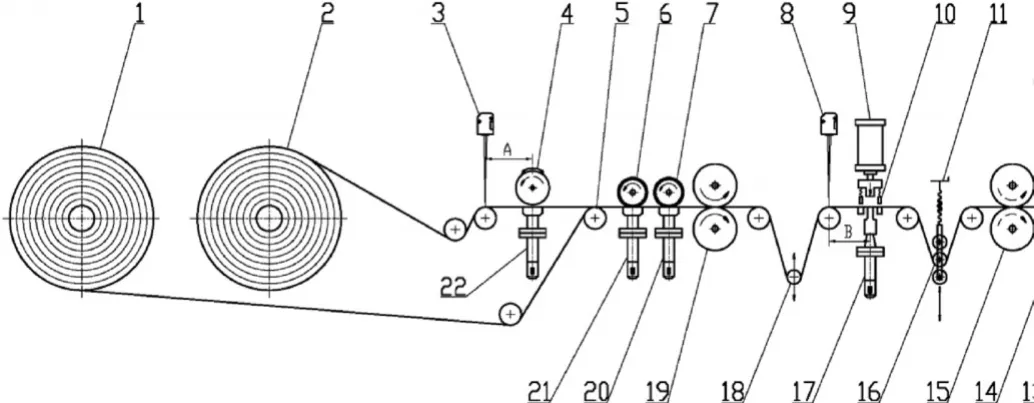

自動成袋機結構及工作原理如圖1所示,無紡布卷料2事先采用柔版印刷機印上產品圖案和色標,統一印刷可以提高色標的印刷精度,從而可以保證本機的控制精度,同時也解決了產品成袋后采用單獨手工絲網印刷效率低、工序多的問題。

光電傳感器3跟蹤卷料上的色標,根據安裝在連續牽引輥19上的編碼器信號,由PLC計算出打孔窗口距離A,并由伺服電機驅動打孔滾模4進行間歇性旋轉超孔。滾模6和7分別完成超聲波連續滾邊與切邊動作。牽引輥19由變頻電機驅動,通過調節運行速度來實現不同的產品規格及工藝對線速度的要求。

圖1 伺服步進式自動成袋機原理圖

1-下層無紡布卷料;2-上層無紡布卷料;3-打孔光電傳感器;4-超聲打孔滾模;5-導向輥;6-超聲滾邊模;7-超聲切邊模;8-封口光電傳感器;9-超聲封口模及驅動氣缸;10-脫模機構;11-袋長調節機構;12-動切刀及往復機構;13-張緊輥;14-定切刀;15-步進牽引輥;16-定長輥;17-封口超聲波換能器;18-浮動輥;19-連續牽引輥;20-切邊超聲波換能器;21-滾邊超聲波換能器;22-打孔超聲波換能器;A=打孔窗口距離;B=封口窗口距離

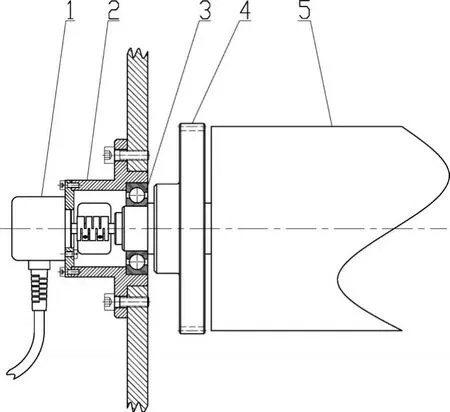

在這里打孔伺服電機必須嚴格控制兩個關鍵變量,一是啟動時刻,涉及到窗口距離A的計算,二是必須保證使打孔滾模與卷料牽引線速度完全同步。這兩點都是通過PLC計算編碼器傳來的位移及速度信號配合伺服驅動實現的。因此編碼器的安裝方式與結構有著舉足輕重的關系,輕微的擾動都會干擾編碼器每轉數千脈沖的信號,在這里筆者專門設計了編碼器安裝座與牽引輥軸承座一體式結構如圖2,并巧妙安排相關尺寸鏈,使軸承和編碼器的兩個安裝圓一次車加工成型,從而保證了同心度及垂直度。

為了保證傳動精度,伺服減速機采用回程間隙≤10ArcminD的伺服專用行星針輪減速機,其余傳動全部采用圓錐齒輪和圓柱齒輪傳動替代原滾超機采用的鏈條傳動,避免鏈條抖動帶來的影響,大幅提高了傳動精度。對于調整不同規格產品的調節機構,全部采用直線導軌+滾珠絲杠實現調節功能,使本機的產品規格適應性增強,調整便捷精準。

步進牽引輥15由伺服電機驅動作步進式牽引,光電傳感器8跟蹤色標信號,并根據伺服電機編碼器計算走過的窗口距離B發出停止信號,此時氣缸9下壓,進行超聲波橫向封口,同時由袋長調節機構11和定長輥16確定袋長,并由切刀12和14完成切斷動作。

圖2

張緊輥13將切斷的集塵過濾袋送出。此時系統再次發出牽引信號,循環上述步驟。

步進牽引與前部連續牽引之間的線速度由浮動輥18進行協調,通過位置傳感器控制步進牽引的線速度,使浮動輥的上下移動范圍自動鎖定在合適的區段內。由于步進牽引需要較大的扭矩,且要求準確啟動與定位停止,因此選擇合理的減速比可最大限度發揮伺服電機的扭矩,這樣就可選用較小的電機功率,降低制造成本。關于這一點筆者有專門的文章論述。

3 主要技術參數

1)最大加工袋寬500mm;

2)最大加工袋長1300mm;

3)最大生產線速度7.5m/min;

4)打孔伺服驅動功率0.4KW;

5)步進牽引(伺服控制)驅動功率1KW;

6)連續牽引(變頻控制)驅動功率2.2KW;

7)產品最大尺寸偏差±2mm。

4 使用效果

1)超聲波打孔、滾邊、切邊并同時橫向封口切斷在一臺機上全部完成,省去了單獨超聲封口人工剪邊工序,節約人力、物力;

2)原滾超機機械定長尺寸誤差大,為保證后道超聲波封口工序,每個袋子在滾超甩斷時必須預留加長量20mm以上,封口后再通過人工剪邊切除。采用本機生產不需預留長度,節約無紡布原材料5%~10%;

3)原滾超機是采用滾模周長等于袋長的機械傳動鎖定線速度的原理,每更換一個規格袋長的產品須制作一個特定直徑的滾模。由于本機采用光電跟蹤色標,通過伺服電機間歇驅動控制打孔,因此可采用統一回轉直徑超聲波滾模,大幅減少了滾模數量,節省了一筆可觀的模具費用;

4)原滾超機須每個規格袋長制作一副齒輪(掛輪),而本機采用伺服電機步進驅動控制袋長與切斷,省去了機械傳動甩刀定長所必須的掛輪系統,降低了生產運行及調試成本;

5)由于受結構尺寸的限制,原滾超機掛輪速比是有限制的,并且直徑過大的打孔滾模也無法加工,因此無法生產袋長800mm以上的產品。而本機不受此限制,由于是步進間歇驅動控制,袋長達1300mm的產品均可生產。根據公司現在的定單趨勢,袋長范圍800~1000mm的產品越來越多,因此本機提高了對產品規格的適應性;

6)采用伺服控制,產品的尺寸精度得到大幅提高,原機械式滾超機最大尺寸偏差達±5mm,本機最大尺寸偏差±2mm,提高了產品在市場的競爭力;

7)由于采用光電色標跟蹤定位,鎖定每個袋子的圖案相對袋子的位置比較容易。因此就可改變印刷工藝,將原先單個布袋絲網印刷改變為無紡布面層卷料事先上柔版印刷機連續印刷,印刷產品圖案的同時在卷料的邊緣印刷色標,簡化工藝,提高效率,降低成本。