基于Morris方法的車軸結構參數靈敏度分析*

□ 胡國標 □ 鄒益勝 □ 姜 杰 □ 李成浩

西南交通大學機械工程學院 成都 610031

高速列車的運營環境比較惡劣[1],車軸作為高速列車轉向架的關鍵承載部件之一,其強度直接決定著高速列車的運行安全。為了保證列車運行安全,指導車軸結構優化設計,研究影響車軸強度的關鍵結構參數具有重要意義。全局靈敏度分析方法是研究系統參數對系統響應或輸出影響度的有效方法,對車軸進行靈敏度分析,求得關鍵設計參數對車軸強度的影響,可以為優化車軸結構、提高車軸性能提供基礎依據。一直以來,全局靈敏度分析方法在結構分析與優化領域中得到了廣泛應用。楊大彬等[2]應用 ANSYS對一個Schwedler型單層球面網殼建立了仿真計算模型,然后采用Spearman秩相關系數法對其進行了靈敏度分析,得出了幾種結構響應對于不同位置桿件的截面平均半徑的靈敏度值。尹俊杰等[3]首先利用支持向量機建立了飛機整體翼梁結構ANSYS仿真計算的替代模型,在此基礎上采用Sobol法對飛機整體翼梁結構的界面參數進行了全局靈敏度分析,識別了飛機整體翼梁結構的損傷容差關鍵參數。李彬[4]為了探討纖維復合材料結構固化成型過程中固化工藝溫度、熱傳導系數、對流換熱系數等參數對固化均勻性的敏感程度,采用了Morris方法定量分析幾個關鍵參數對復合材料固化均勻性的影響程度,得到了影響因素按靈敏程度由大到小的排序。

基于ANSYS的車軸非線性仿真計算速度緩慢,不適宜使用需要大量樣本數據作計算支撐的Sobol法。相對而言,Morris方法能夠以較少的計算代價,獲得參數全局靈敏度的比較以及參數相關性定性描述,對于有大量參數的模型或者計算時間較長的模型效率較高。因此本文提出了基于Morris方法的結構靈敏度分析流程,并以某型車車軸為實例,利用Morris方法計算得到車軸結構設計參數的靈敏度,該結果對車軸的結構設計及優化具有一定的指導意義。

1 基于Morris方法的靈敏度分析流程

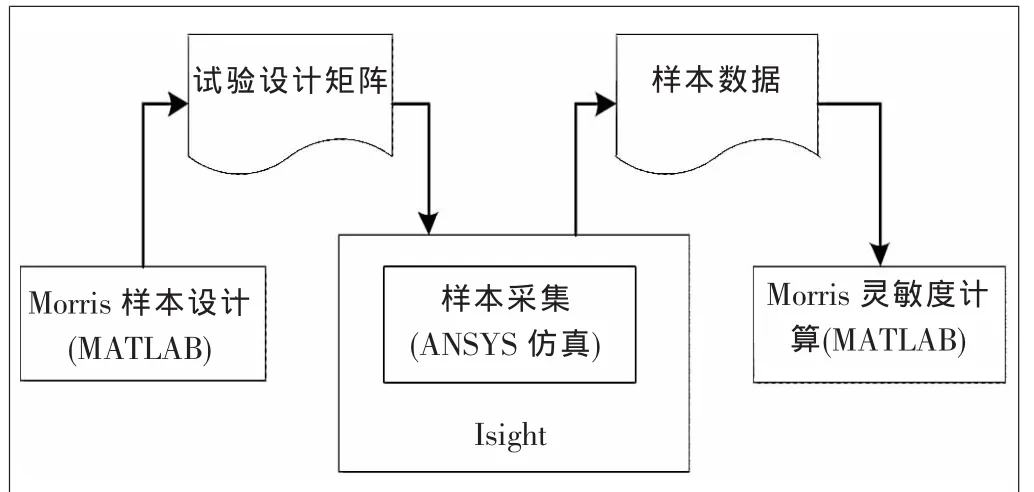

Isight軟件是由Engineous公司開發的一套可整合設計流程中所使用的各項軟件的工具,為實現靈敏度分析過程中試驗采樣的自動化,筆者在Isight軟件的集成環境下提出如圖1所示的靈敏度分析流程。

▲圖1 基于Morris方法的靈敏度分析流程

(1)利用基于MATLAB編寫的Morris方法試驗設計程序生成矩陣表,提交給Isight進行DOE樣本采集。

(2)Isight集成ANSYS仿真計算程序,讀取第一步中生成的試驗設計表并驅動ANSYS仿真程序進行計算,得出采樣結果。

(3)用MATLAB程序讀取由第二步完成的DOE采樣結果,計算得出靈敏度分析結果。

2 Morris方法原理

Morris方法最初由Max D.Morris在1991年提出[5],是基于參數空間的離散搜索方法,能在全局范圍內研究模型參數。其主要思想是假定衡量參數xi靈敏程度的“基本因素(EE)”服從某種分布fi,測量該分布的均值和標準差即可確定參數的全局靈敏度。如果參數xi所對應的均值越大,則表明其對模型輸出的影響越大[5,6]。標準差σ則被用來衡量參數之間的交互作用,其值越大,表明該參數與其它參數的交互作用越大,反之越小。

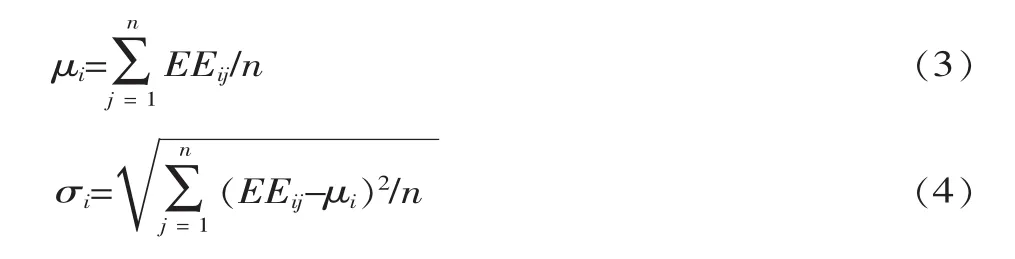

對于一個包含k個參數的模型,假設參數的變化范圍為[0,1],采用Morris采樣法隨機生成一組初始參數向量 X=(x1,x2, …,xk), 其中 xi的值由 {0,,...,1-Δ}中隨機抽取,p為參數范圍空間內劃分的個數,Δ為預先設定的變化量,Δ的取值為:

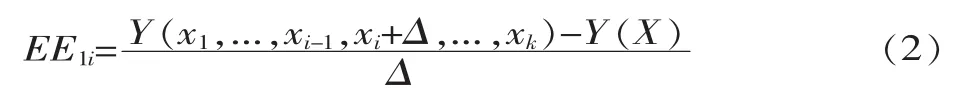

則第i個參數的基本因素的計算公式為:

式中:Y(X)為初始參數向量對應的模型輸出,Y(x1,...,xi-1,xi+Δ,..,xk)為初始參數向量的第 i個參數產生變化量Δ后對應的模型輸出。

對于剩下的k-1個參數,重復上述操作,分別對剩下的k-1個參數計算其基本因素,隨機生成n個初始向量,重復上述過程可以分別計算出k個參數的n個基本因素 EEij,其中 j=1,2,...,n,i=1,2,...,k。 每個參數的基本因素的均值μ與標準差σ可表示為:

3 車軸結構參數靈敏度分析

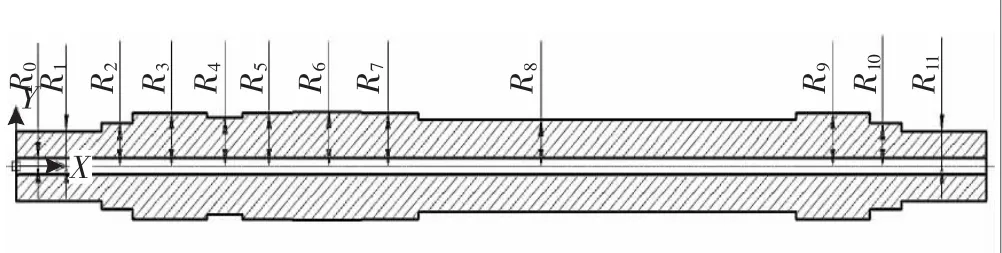

以某型車車軸為例,考慮在某一特定工況下,車軸各個軸段半徑大小的變化對其在服役環境中所受最大應力值的影響,車軸截面如圖2所示。

▲圖2 車軸截面圖

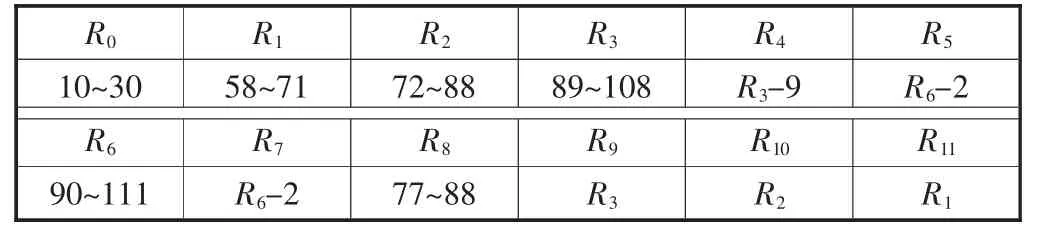

該車軸為階梯空心軸,共由11段組成,其中車軸在第3、9段處分別與左右車輪裝配,在第6段處與齒輪箱裝配。軸段 1、2、3 分別與軸段 11、10、9 對稱。根據裝配要求,軸段6的半徑應當大于軸段5、7的半徑,軸段3的半徑大于軸段1、2、4的半徑,軸段9的半徑大于軸段8、10、11的半徑。各軸段半徑參數及相關關系見表1。

表1 各軸段半徑參數表/mm

3.1 車軸有限元分析模型建立

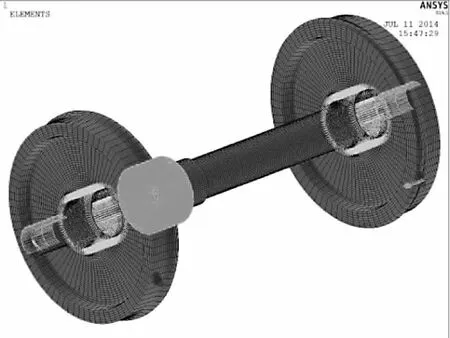

車軸強度的分析參照了EN 13104標準 《鐵路行業/輪對和轉向架/驅動車軸結構設計和計算方法》,并基于ANSYS的APDL語言編寫了仿真計算程序。車軸是變截面承載結構,為了精確計算車軸在各種載荷下的應力分布,且考慮輪軸過盈配合對車軸強度的影響,仿真計算中采用Solid185六面體單元進行劃分,并采用Target170和Contact174單元模擬過盈配合。車軸在服役過程中,承載的主要運營載荷分為以下3種:①簧上質量產生的靜載荷、動載荷和簧下集中質量振動產生的動載荷;②基礎制動產生的載荷;③ 驅動系統產生的載荷。

簧上簧下質量產生的載荷可由標準中的計算公式計算得到,基礎制動和驅動系統產生的載荷為已知確定載荷。為了精確計算車軸的強度,在軸頸處模擬軸承施加水平和垂向約束,在軸肩處施加軸向約束,在車輪底部按照標準施加垂向載荷和橫向載荷,模擬輪軌作用力,為模擬過盈力,在車輪和車軸配合處添加過盈配合約束[7-10]。建立的車軸有限元分析模型如圖3所示。

按照靜強度評定標準,在有限元分析計算完成后,利用APDL語言提取了車軸最大VON Mises應力作為評價指標。

3.2 Morris采樣

由于手動更改模型參數進行取樣的方式效率低下,本文在Isight環境下集成ANSYS仿真計算程序,通過Isight不斷驅動更改仿真模型參數,并執行計算的方式實現采樣自動化。Isight中實現流程如圖4所示。

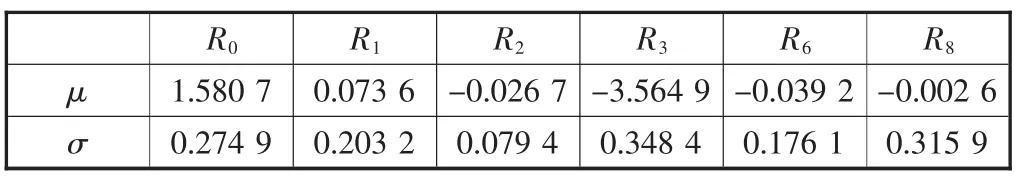

由車軸各個軸段半徑相關關系可知,整個車軸軸段半徑參數可歸納為 6 個自由變量:R0、R1、R2、R3、R6、R8。根據Morris采樣方法,k為變量數目,在本實例中取值為6。本文將參數范圍空間統一劃分成5等份,即p取值為5,且令每個參數的基本因素計算8次。根據以上參數的設定生成Morris試驗設計表,Isight驅動DOE組件讀取Morris試驗設計表并驅動ANSYS完成采樣。

3.3 靈敏度分析結果

某車車軸軸段半徑參數對最大應力值的靈敏度分析結果見表2。

表2 靈敏度分析結果/mm

由以上靈敏度分析結果各因素的均值可以看出,車軸空心度R0和第3段軸段半徑R3對最大應力值的影響較大。空心度R0與最大應力值間成正相關,即空心度R0越大,最大應力值越大,這是因為空心度變大時軸壁變薄,因此車軸所受最大應力值變大。第3段軸段半徑R3與最大應力值成負相關,即R3越大,最大應力值越小,這是由于當第3軸段半徑變大時(R9=R3,第9軸段半徑隨第3軸段半徑變化),該軸段處軸壁變厚,第3、9軸段中所受應力值變小。因第3、9段軸段處與車輪發生裝配,在仿真計算中發現,最大應力值一般出現在第3軸段或第9軸段,因此車軸最大應力值變小。

通過基本因素的標準差值可以考慮交互影響,由以上計算結果各因素的標準差值可以看出,第2軸段半徑與其它參數發生的交互影響可以忽略不計。

3.4 結果驗證

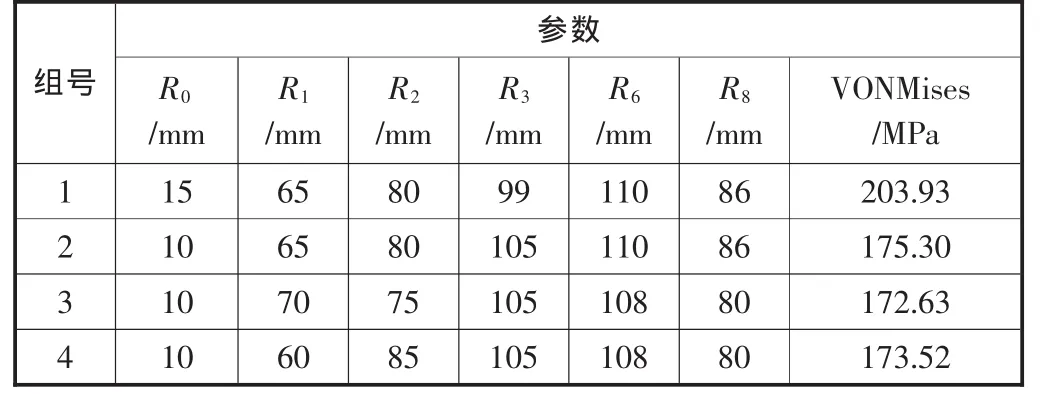

為驗證車軸最大應力值主要受車軸空心度R0和第三軸段半徑R3影響,并且與R0呈正相關、與R3呈負相關,筆者設計了四組試驗,第一組試驗為標準試驗,第二組試驗在第一組試驗的基礎上減小了R0的值并且增大了R3的值,第三、四組試驗在第二組的試驗基礎上改變了 R1、R2、R3、R6、R8的值。 四組試驗計算結果見表3。

第一組與第二組試驗計算結果的對比表明,減小空心度R0并增大第三軸段半徑R3可以顯著降低車軸最大應力值。對比第二組與第三、四組試驗計算結果可見,改變其它幾項參數對于最大應力值的影響不大。以上試驗對比結果符合靈敏度計算分析得出的結論。

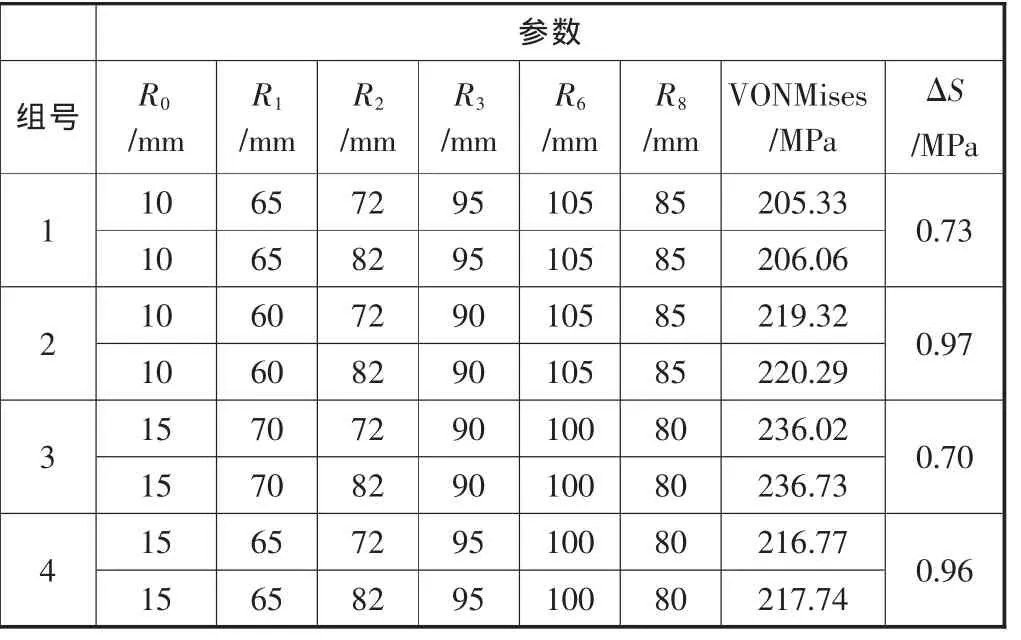

為驗證第2軸段半徑與其它參數發生的交互影響可以忽略不計,筆者又設計了4組試驗,每組試驗包含兩次計算,每組試驗的兩次計算令R2取值不等而其它參數取值保持一致,計算兩次應力差值。表示其它參數保持在某一水平值時,R2的增量引起的最大應力值的變化。不同試驗組間參數R0、R1、R3~R8保持在不同的水平值,而R2增量取值相同,四組試驗計算結果見表4。

▲圖3 車軸有限元分析模型

▲圖4 Isight流程圖

表3 靈敏度驗證試驗一

表4 靈敏度驗證試驗二

由四組試驗計算結果可知,在參數R0~R8保持在不同水平值的情況下,R2取同樣的增量引起的最大應力值的變化基本一致,R2變化量相同情況下,引起的最大應力值的變化不因其它參數的變化而產生較大差異,由此可見其它參數對于R2的交互影響不明顯。

4 結束語

本文在Isight環境下集成了ANSYS車軸有限元分析程序和基于MATLAB自編的Morris靈敏度分析程序,實現了基于Morris方法的車軸結構參數靈敏度分析。以車軸各軸段半徑為設計參數進行的靈敏度分析,結果表明,車軸空心度的大小和第3軸段半徑大小對車軸最大應力值的影響最大。本文計算結果可為進一步指導車軸結構優化設計提供一定基礎依據,同時本文所使用的方法也可運用到對高速列車其它關鍵零部件的結構參數分析當中。

[1]周素霞.高速列車空心車軸損傷容限理論與方法研究[D].北京:北京交通大學,2010.

[2]楊大彬,張毅剛,吳金志.基于ANSYS的靈敏度分析及其在單層網殼中的應用[J].世界地震工程,2009,25(4):87-91.

[3]尹俊杰,常飛,李曙林,等.基于 Sobol法的整體翼梁損傷容限設計參數靈敏度分析 [J].空軍工程大學學報,2013,14(6):9-12.

[4]李彬.網狀反射面可展開天線的結構優化設計研究[D].西安:西安電子科技大學,2010.

[5]Max D.Morris.Factorial Sampling Plans for Preliminary Computational Experiments [J].Technometrics,1991,33(2):161-174.

[6]張艷偉,把多鐸,王文川,等.SWMM模型徑流參數全局靈敏度分析[J].農業機械學報,2012,43(7):42-49.

[7]宋瑾.高速列車車軸的疲勞可靠性靈敏度分析[D].沈陽:東北大學,2009.

[8]周素霞,謝基龍,宋占勛.影響車軸疲勞強度關鍵因素的研究[J].機械制造,2008,46(1):65-67.

[9]周建斌.機車車軸疲勞問題分析與對策[J].電力機車與城軌車輛,2008,31(2):5-7.

[10]袁素粉,袁曉紅,陳昌生.基于 ANSYS Workbench的半掛車車軸的強度分析及其優化設計[J].北京汽車,2011(4):42-46.