基于流固耦合的核主泵汽蝕動力特性研究

王秀禮,盧永剛,袁壽其,朱榮生,付強

(江蘇大學流體機械工程技術研究中心,江蘇鎮江212013)

基于流固耦合的核主泵汽蝕動力特性研究

王秀禮,盧永剛,袁壽其,朱榮生,付強

(江蘇大學流體機械工程技術研究中心,江蘇鎮江212013)

為研究在考慮流固耦合的基礎上,核主泵在發生汽蝕時,汽蝕對葉片的變形及徑向力的變化規律,應用數值模擬方法對核主泵在不同汽蝕工況下汽蝕對葉輪最大變形量和徑向力進行數值模擬。結果表明:汽蝕發生區域中氣體體積分數最大的地方對應于葉片進口的最大變形量處。在汽蝕初生工況時,葉輪最大變形主要受壓力脈動的影響,在汽蝕發展工況時,汽蝕僅對葉輪最大變形的幅值產生影響,其波動幅值仍然由壓力脈動占主導,汽蝕僅對徑向力的位置及波動幅值產生影響。在汽蝕嚴重工況時,汽蝕是葉輪最大變形波動幅值的主要因素。在此汽蝕工況下,汽蝕不僅對徑向力的位置及波動幅值產生影響,而且也對徑向力的值也產生明顯影響,故在后續設計中需要重點考慮汽蝕對徑向力的影響。關鍵詞:核主泵;流固耦合;汽蝕;數值模擬;動力特性

核主泵在失水事故中由于壓力降低而導致出現汽蝕工況,從而誘發流體和主泵結構間的耦合振動。即變形結構體在流體載荷作用下產生變形或運動,變形或運動又反過來影響流場的分布,從而改變流體載荷的大小和流體的流動特性而造成振動和疲勞損傷,嚴重時甚至會導致一回路系統的損壞,對核電站的可靠性產生隱患。因此對核主泵在汽蝕工況下的流固耦合特性進行深入研究具有廣泛的工程背景和現實意義。

以往在研究泵的汽蝕主要有理論、試驗及數值模擬等幾種方式,在理論方面主要有:潘中永[1]、高傳昌[2]等從理論分析的角度對影響泵汽蝕特性的因素進行分析并得出泵汽蝕運行范圍及必需汽蝕余量表達式。朱榮生[3?5]等人采用CFD數值模擬技術與試驗相結合的方式對離心泵汽蝕性能方面做了深入研究;張玉采用數值模擬的方面對壓水堆核主泵汽蝕方面進行了相關的研究。關于流固耦合方面的研究主要有:董金新[6]采用任意拉格朗日-歐拉(ALE)描述建立了無閥微泵的靜電-結構-流體全耦合三維模型并對動態特性進行了數值模擬,王斌華[7]等結合現有輸送管流固耦合理論的研究成果,提出了有平動位移的懸臂輸送管理論模型,并通過多體運動學理論和Hamilton變分原理,建立該模型的運動微分方程。陳向陽[8]關于核主泵流固耦合方面的進行了研究,

以上研究僅是單獨對汽蝕或流固耦合特性進行研究,并沒有在考慮流固耦合的基礎上對核主泵的汽蝕特性進行研究,本文在充分考慮流固耦合與汽蝕的相互作用的基礎上,對不同汽蝕工況時,葉片的最大變形及葉輪徑向力的影響進行了研究分析,為提高和改善核主泵的設計性能和實際運行性能提供借鑒。

1 數值模擬

計算模型AP1000核反應堆冷卻劑泵。性能參數:比轉速ns=344,流量Q=17 886 m3/h、揚程h=111.3 m、轉速1 800 r/min、,葉片數5片、導葉片為11片,泵體為環形。在三維建模軟件PRO/E下建立核主泵流道及實體模型,整個泵段包括進水段、葉輪段、導葉體和泵體3部分。

葉輪材料為奧氏體-鐵素體雙相不銹鋼,材料參數見表1所示。

表1 雙相不銹鋼的材料參數Table1 The material parameters of duplex stainless steel

1.1 網格劃分及網格無關性驗證

為了驗證網格數對數值模擬計算的影響,特對各種網格單元數下的葉輪最大等效應力FEmax變化進行對比。圖1為網格數分別為35 836、57984、70 943、 99 052、127 699、145 796的葉輪最大等效應力FEmax。從圖中可以看出,當網格數大于127 699時,FEmax變化不大(小于2%),表明繼續增加網格數對數值計算結果影響不大,因此,本文的流體域網格數為127 699。

圖1 不同網格單元數下FEmax的變化Fig.1 Changes of FEmaxin different grid unit number

1.2 邊界條件

流固耦合計算涉及流場的非定常計算和結構的瞬態動力分析,其計算流程如圖2所示。流場非定常計算采用CFX商用軟件,控制方程為非定常雷諾平均N-S方程,空間和時間分別采用二階迎風格式和二階歐拉后差格式,葉輪流道內的水體為旋轉體,泵體內水體為非旋轉體,非定常計算中的交界面設置為Tran?sient Rotor?Stator模式,該交界面對于兩部分水體間的動-靜干涉有著重要作用。非定常計算中采用了隱式雙重時間步法,湍流模型采用k-Epsilon模型。葉片的結構計算采用ANSYS軟件中的瞬態動力分析方法(transient),瞬態分析的阻尼模型采用比例阻尼。流場的非定常計算和結構瞬態分析采用相同的物理時間步長。進口采用壓力進口條件,出口條件給定出口質量流量(mass flow rate),壁面粗糙度設為10 μm;近壁面處選用標準壁面函數,壁面邊界條件設為絕熱無滑移壁面。

圖2 計算流程圖Fig.2 Calculating chart

2 計算結果與分析

2.1 葉輪流道內氣體體積變化

圖4為汽蝕時葉片氣體體積分數變化情況,由于葉片進口角的影響,當汽蝕初生時汽泡只在葉片進口背面的一個很小的低壓區域內。在該區域產生氣泡后沿著葉片的出口方向移動,當達到一定的壓力下氣泡又產生收縮和潰滅,由于汽泡只在葉片進口背面很小的局部區域內產生和破滅,因此不會對葉輪造成汽蝕破壞。隨著汽蝕余量的降低,汽泡在葉片表面和葉輪通道內徑向截面的分布逐漸增加。

圖3 葉片氣體體積分數分布情況Fig.3 Leaf gas volume fraction distribution

圖4 為圖3時氣體體積分數所對應的葉輪變形量。從圖中可以看出,汽蝕發生區域相對應的葉片的變形也比較大,氣體體積分數最大的地方對應于葉片進口的最大變形量處。說明汽蝕對葉輪進口處的變形產生很大的影響。圖4進一步驗證了汽蝕對葉輪葉片變形的影響,從圖中看出,葉輪最大變形位于葉輪的進口及出口處。汽蝕影響葉片進口處的最大變形,壓力變化影響葉片出口處最大變形。

圖4 葉輪進口處受汽蝕影響的變形Fig.4 Deformation of the impeller inlet affected by cavitation

2.2 葉輪內氣體體積分數變化曲線

圖5為葉輪內氣體體積變化曲線,從圖中可以看出:在汽蝕初生工況時,汽體體積很小,幾乎可以忽略不計。在汽蝕發展工況時,汽體體積緩慢增加,增加到一定程度后,汽體體體積以帶有波動幅度的上升,且波動幅度隨壓力的降低而增加,在汽蝕嚴重工況時,波動幅度增加到一定程度后就保持不變。造成此現象的原因有可能是:在汽蝕初生時,汽蝕主要集中在葉片進口的某一個區域內,汽泡在此區域內產生、發展及潰滅等系列過程,因此,氣體體積僅隨進口壓力的降低而緩慢上升;而隨著汽蝕的發展,汽蝕所產生的大量汽泡開始脫離集中區域而向葉輪出口方向移動及潰滅,汽泡脫離過程會導致氣體體積分數出現較大波動。

圖5 葉輪內氣體體積變化Fig.5 Change of gas volume in the impeller

圖6 為葉輪最大變形量的變化曲線,從圖中可看出:在汽蝕初生工況時,葉輪的最大變形量是無規律波動變化的,其最大變形量的值及波動幅度很小。此時葉輪最大變形量主要是由葉輪內部的壓力脈動作用產生的。隨著汽蝕的發展和汽體體積的增加,從汽蝕發展工況起,葉輪的最大變形量波動上升。說明汽蝕的發展對葉輪最大變形量影響比較大。

圖6 葉輪最大變形量Fig.6 The maximum deformation of the impeller

2.3 不同汽蝕工況下氣體體積變化

圖7為不同汽蝕工況下氣體體積變化曲線,從圖中可以看出,在汽蝕初生工況時,氣體體積分數很小,僅有小幅度的波動。在汽蝕發展工況時,氣體體積值不是很大但出現無規律波動。造成這種現象的原因有可能是:在此工況下,汽蝕所產生的氣泡相主要集中在葉輪背面的某一個區域內,在此區域內的大量氣泡無規則的產生和潰滅引起的氣體體積不規律波動。在汽蝕嚴重工況下,氣體體積出現間斷的無規律、大尺度波動。這種波動有可能是:在汽蝕初期,汽蝕所產生的氣泡聚集在一起產生氣泡相區域,隨著汽蝕的發展,汽蝕產生的氣泡相達到一定程度后,就開始脫落向并葉輪出口方向移動和潰滅,在脫落過程中,并不是單個氣泡脫落,而是以氣泡相區域脫落,從而導致氣體體波動式變化。

圖7 不同汽蝕工況下氣體體積變化Fig.7 Change of gas volume in different cavitation con?ditions

圖8 為不同汽蝕工況下葉輪的最大變形變化曲線,對比圖6可知:在汽蝕初生工況時,在t/T=0.65之前,葉輪內的氣體體積并不明顯,而葉輪的最大變形卻出現波動變化。其波動變化有可能是壓力脈動變化所引起的。雖然氣體體積在t/T=0.65之后是無規律波動的增大,但葉輪的最大變形并沒有出現明顯的最大波動值,而是呈緩慢波動式上升。說明在汽蝕初生工況時,汽蝕的存在對葉輪的最大變形影響不大。

相比較汽蝕初生工況,汽蝕發展工況時,葉輪內的氣體體積變化是無規律波動,而葉輪的最大變形僅是數值上的增加,其波動變化規律并沒有明顯改變。在汽蝕嚴重工況時,葉輪的最大變形波動變化規律與前2種工況有明顯的區別。葉輪的最大變形出現明顯的最大波動幅值,最大波動幅值基本上與氣體體積的波動幅值相對應。由此可知:在汽蝕初生工況時,葉輪的最大變形主要受壓力脈動的影響,在汽蝕發展工況時,汽蝕僅對葉輪的最大變形的幅值產生影響,其波動幅度仍然是壓力脈動占主要因素。隨著汽蝕的發展,在汽蝕嚴重工況時,汽蝕對葉輪最大變形波動幅值產生主要影響。

圖8 不同汽蝕工況下葉輪最大變形Fig.8 The maximum deformation of impellers with dif?ferent cavitation conditions

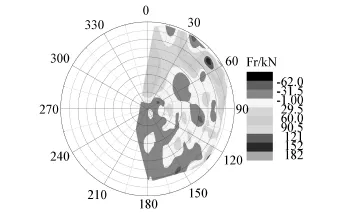

2.3 停機過渡過程瞬態徑向力矢量變化

圖9~11給出了不同汽蝕工況下,基于流固雙向耦合的核主泵葉輪的徑向力變化矢量圖。徑向力主要是由于在準穩態工況下運行的核主泵內的動態循環分量引起的。在設計工況時,介質在葉輪和導葉流道內的流動比較均勻,此時的徑向力主要受到泵體內的動態循環分量影響的。

圖9 汽蝕初生工況葉輪徑向力變化Fig.9 Impeller radial force variation with inception cavitation condition

從圖中可以看出,在汽蝕初生工況下,徑向力集中在第三象限內小幅度變化。由于核主泵出口位置是在Y軸上方的,從而導致Y軸正方向的產生較大的動態循環分量,使徑向力應該Y軸的負半軸方向上,如圖9所示,由于導葉出口的法線方向并不經過原點,具有一定的偏移性。偏移性的存在而導致導葉的徑向力集中在第三象限內。由于泵體與導葉出口方向固定不變及動態循環分量變化不大使得徑向力在第三象限并沒有出現較大的波動。徑向力的值變化也不大,僅在外環處存在較大波動幅度。說明在汽蝕初生工況時,葉輪所受到的徑向力值主要是以泵體內原有的動態循環分量影響為主,僅僅是在如圖4所示出現氣體體積波動時才會造成徑向力值波動的。如圖10所示,隨著汽蝕的發展,核主泵葉輪所受到的徑向力值的大小并沒有明顯變化,但徑向力覆蓋了整個四象限。說明汽蝕開始對徑向力產生影響。在汽蝕嚴重工況時,葉輪所承受的徑向力的值出現明顯的變化。綜合對比可知,在汽蝕初生工況及發展工況時,汽蝕僅對徑向力的位置及波動幅值產生影響,而在汽蝕嚴重工況時,對徑向力的值也產生明顯影響。

圖10 汽蝕發展工況葉輪徑向力變化Fig.10 Impeller radial force variation with develop?ment cavitation condition

圖11 汽蝕嚴重工況葉輪徑向力變化Fig.11 Impeller radial force variation with serious cav?itation condition

為了驗證空化數值模擬的準確性,按GB/T3216—2005《回轉動力泵水力性能驗收試驗1級和2級》標準在B級精度閉式試驗臺上對核主泵樣機進行空化性能試驗。在保持流量不變的基礎上,通過真空泵對閉式回路進行抽氣以降低其入口壓力,直至揚程下降量3%為臨界空化余量,然后通過真空泵進一步降低閉式回路內的壓力直到發生空化斷裂工況,測得試驗數據與數值模擬計算的數據(圖12)對比可知,試驗數據與數值模擬數據相近且變化趨勢相類似。

圖12 空化性能曲線Fig.12 Cavitation performance curve

3 結論

1)汽蝕發生的區域相對應的葉片的變形也比較大,氣體體積分數最大的地方對應于葉片進口的最大變形量處。

2)在汽蝕初生工況時,葉輪的最大變形主要受壓力脈動的影響;在汽蝕發展工況時,汽蝕僅對葉輪的最大變形的幅值產生影響,其波動幅度仍然是壓力脈動占主要因素;在汽蝕嚴重工況時,汽蝕對葉輪最大變形波動幅值產生主要影響。

3)在汽蝕初生工況及發展工況時,汽蝕僅對徑向力的位置及波動幅值產生影響,而在汽蝕嚴重工況時,汽蝕不僅對徑向力的位置及波動幅值產生影響,而且也對徑向力的值也產生明顯影響。

[1]潘中永,倪永燕,李紅,等.離心泵汽蝕特性分析[J].排灌機械,2008,26(4):35?39.

PAN Zhongyong,NI Yongyan,LI Hong,et al.Analysis on cavitation characteristic in centrifugal pump[J].Drainage and Irrigation Machinery,2008,26(4):35?39.

[2]高傳昌,張長富,周兵.離心泵汽蝕特性與調節工況的理論研究[J].流體機械,2001,29(5):16?19.

GAO Chuanchang,ZHANG Changfu,ZHOU Bing.Theoreti?cal study on cavitation characteristics of centrifugal pump and regulation of pump operation[J].Fluid Machinery,2001,29(5):16?19.

[3]朱榮生,付強,李維斌,等.基于CFD技術改善低比速離心泵葉輪性能[J].中國農村水利水電,2006(4):67?70.

ZHU Rongsheng,FU Qiang,LI Weibin,et al.Improving performance of low specific speed centrifugal pump impeller based on CFD technique[J].China Rural Water and Hydro?power,2006(4):67?70.

[4]朱榮生,付強,李維斌,等.基于混合模型的離心泵葉輪內汽蝕兩相流的CFD分析[J].中國農村水利水電,2006(8):51?53.

ZHU Rongsheng,FU Qiang,LI Weibin,et al.The CFD a?nalysis of two phase cavitations flow in impeller of centrifugal pump based on hybrid model[J].China Rural Water and Hydropower,2006(8):51?53

[5]孔繁余,張洪利,高翠蘭,等.基于流場數值模擬的高速磁力泵汽蝕性能研究[J].農業機械學報,2009,40(9):89?93.

KONG Fanyu,ZHANG Hongli,GAO Cuilan,et al.Cavita?tion performance research in high speed magnetic drive pump based on numerical simulation of flow field[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(9):89?93.

[6]董金新,林謝昭,應濟,等.靜電微泵的3D流固耦合動態特性分析[J].中國機械工程,2012,23(3):599?603.

DONG Jinxin,LIN Xiezhao,YING Ji,et al.A study of 3D full coupled field dynamic characteristics of an electrostatic valveless micropump[J].China Mechanical Engineering,2012,23(3):599?603.

[7]王斌華,呂彭民.混凝土輸送泵車臂架系統流固耦合振動分析[J].應用力學學報,2011,28(2):139?144.

WANG Binhua,LYU Pengmin.Fluid?structure coupling vi?bration analysis of arm system of pump truck[J].Chinese Journal of Applied Mechanics,2011,28(2):139?144.

[8]陳向陽,袁丹青,楊敏官,等.基于流固耦合方法的300MWe級反應堆主泵葉片應力分析[J].機械工程學報,2010,46(4):111?115.

CHEN Xiangyang,YUAN Danqing,YANG Minguan,et al.Blade stress of the reactor coolant pump of 300 mwe nuclear power plant in China based on fluid?solid coupling method[J].Journal of Mechanical Engineering,2010,46(4):111?115.

Dynamic characteristics analysis of the reactor coolant pump variation based on fluid?structure coupling

WANG Xiuli,LU Yonggang,YUAN Shouqi,ZHU Rongsheng,FU Qiang

(Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,Zhenjiang 212013,China)

In this paper,a study of the blade deformation caused by cavitation and the change law of radial force when cavitation occurred in the reactor coolant pump is presented.On the basis of considering the fluid?structure coupling,the impeller maximum deformation and radial force of the reactor coolant pump under different cavitation conditions were simulated numerically.The results showed that the maximum gas volume fraction corresponds to the maximum deformation of the vane inlet in the region of cavitation occurred.The maximum deformation of the impel?ler is mainly affected by the pressure pulsation in the initial cavitation.When the cavitation develops,the cavitation only has influence on the impeller's maximum deformation amplitude.The fluctuation amplitude is still dominated by the pressure pulsation and the cavitation only impacts the radial force position and fluctuation amplitude.Cavita?tion is a main factor of the impeller's maximum deformation fluctuation amplitude under the serious cavitation condi?tion.Under this condition,the cavitation not only has effect on the radial force position and the fluctuation ampli?tude,but also is a significant impact on the value of the radial force,so in the following design the focus needs to be put on considering effects of cavitation on the radial force.

reactor coolant pump;fluid?structure coupling;variation;numerical simulation;dynamic characteristics

10.3969/j.issn.1006?7043.201302014

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006?7043.201302014.html

TH212;TH213.3

A

1006?7043(2015)02?0213?05

2013?02?24.網絡出版時間:2014?11?27.基金項目:國家自然科學基金資助項目(51379091);江蘇高校優勢學科建設工程資助項目(PAPD);江蘇省自然科學基金資助項目(BK20130516);國家博士后基金資助項目(2014M551511).

王秀禮(1982?),男,博士研究生;

付強(1975?),男,副研究員.

王秀禮,E?mail:jsuwxl@163.com.