油田不加熱集輸管網設計探討

趙仲慧等

摘 要:該文通過pipesim模型建立了站外集輸管網模型,對其中井口產物數據及管線輸入設置進行了說明,并根據pipesim模型模擬結果探討了計量站集輸半徑與管轄井口數量、計量站至集中處理站距離等的關系,得出計量站離集中處理站的距離越近,其集輸半徑越大,可接入的井口數目也越多,結合其關系數據表,從而為該油田未來站外集輸管網擴建及新建提供依據,根據模擬結果也探討了投產初期管線內流體的低速腐蝕問題,給出了相應的處理建議。

關鍵詞:站外集輸 pipesim模型 集輸管徑 低速腐蝕

中圖分類號:TE972 文獻標識碼:A 文章編號:1672-3791(2015)03(b)-0069-02

某油田地層儲油量豐富,主要地質油層包括Mishrif層,Sadi層,Khasib層等,每油層性質有很大差異,并隨著開采年份的增加,油井地層產量及性質都會發生很大的變化。油田站外集輸管網設計應考慮利于油田持續安全生產,節省工程投資,降低生產運行費用,積極采用新工藝、新設備、新技術、新材料[1]。

1 集輸管網流程設計

1.1 集輸流程選擇

目前,常用的幾種油氣集輸流程包括不加熱集油流程、加熱集油流程、熱水伴熱集油流程等[2]。根據開發數據,該油田井口溫度約為45~80℃,原油傾點約為-20℃,管道埋深1.2~1.6m處土壤冬季溫度為15℃,夏季為33.6℃,且各層粘度不高(最高油層粘度為136cP@50℃),因此集輸管線溫度遠遠大于工藝上要求的管道沿線溫度應高于原油傾點5℃的要求,該油田采用不加熱,不保溫的集輸方式。

集油流程主要分為三個類型:第一類在每口油井上設分離計量計,有些情況下還設有單獨的處理設備,此流程適用于高產油井,但投資高,經濟型較差;第二類為多井串聯集油流程,單井串聯輸送到集中處理站,此流程計量設置在單井井場上;第三類單井集油管線輸送至計量站,在計量站內進行計量,然后輸送至集中處理站[3]。目前采用最多的為第三類管線,經濟性好,計量也比較靈活。

該油田采用不加熱及上述第三類集油流程,根據開發方案給出的井位、產量、井口產物組成等參數,規劃各級站的數量及管線管徑等參數。

1.2 集輸管網流程設計輸入

PIPESIM模型廣泛應用于水力熱力計算領域,其具有油井模型、節點分析、人工智能提升優化、管道和工藝設備模型等穩態和多相流油氣生產系統計算和模擬功能[4]。建立模型時需要輸入管道管徑、管道長度、壁厚、總傳熱系數K、地溫、起點溫度、集中處理站的進站壓力等。

考慮集中處理站用燃料氣的需要,將酸性井和非酸性井油井產物分輸,以便非酸性井產物進入集中處理站分離出燃料氣以供站內使用。在計量站設立兩套多通閥(該油田用多通閥為8個接口,同時預留一個接口維修使用)。考慮到計量站周圍未來接井及以后非酸性井轉變為酸性井的需要,每個計量站設置兩套酸性多通閥,一套非酸性多通閥。若井平臺上酸性井或非酸性井數很少,也可能考慮酸性與非酸性井產物混輸。

該油田某集中處理站周圍共包括77口井,18口新井,油井產量約為1000~4500BO

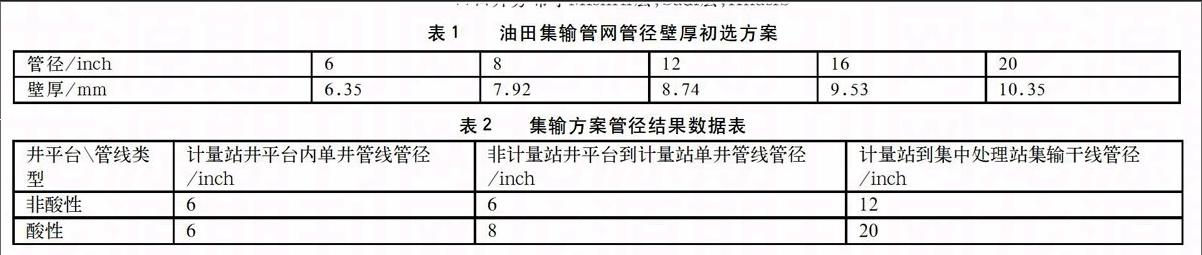

PD,設計時考慮最大井口回壓為2.0MPag(保證油井產能),集中處理站進站壓力為1.1MPag,單井計量周期≤15d,最遠的井口距離集中處理站為12.2km。具體參數輸入根據油田提供的開發方案設定。其中對于管道管徑、壁厚確定是根據管道強度及剛度計算及該油田項目常用的管道等級確定的,具體初選管徑見表1。

77口井分布于Mishrif層,Sadi層,Khasib層等,其中Mishrif層為酸性井層,根據開發方案數據可知其含H2S的摩爾分數為0.5%,CO2的摩爾分數含量為3.46%,初選Mishrif單井集輸管線為8”,其他層單井集輸管線為6”,計量站至集中處理站建酸性井集輸干線20”和非酸性集輸干線12”,特殊情況下建酸性非酸性井混輸干線20。

井口的溫度按照給出的開發數據方案來設定。開發方案給出了不同含水率情況下井口節流閥前的溫度,用hysys軟件根據井口流量,井口節流閥前溫度,氣油比等算出節流閥后的溫度作為pipesim模型井口的溫度。

根據開發數據實驗結果報告,含水率50%為油層粘度轉相點,因此考慮油層含水率50%時為最差工況,此時管線的壓降是最大的;同時考慮投產初期,即含水率約0%時候的工況進行校核計算。

Pipesim其他的數據輸入參數按照開發方案給出的數據輸入即可,如氣油比、粘度、井口產量等。

1.3 集輸管網設計步驟

集輸管網流程設計步驟如下。

(1)根據77口井開發方案布置圖初選計量站(OGM)位置及接入該計量站的井平臺,選擇原則遵循每個OGM計量站管轄井口不超過21口,同時考慮未來開發井連井需要,多通閥預留出一定的連井接頭,建立模型pipesim模型時這些接頭也需要接入井口。同時集輸管線布站也應方便井口集油管線進站,少穿越河流、道路、已建管線等;

(2)根據初步集輸管網布置利用pipesim建立集輸管網模型,建立模型時需要考慮多通閥預留接頭未來接井的可能,并輸入各油層含水率50%時候(對于含水率在開發期內<50%的油層則應按其最大含水率作為此時的輸入工況)需要的油井產物物性參數、進集中處理站壓力(1.1MPag)及初選的管徑、壁厚參數等;

(3)運行pipesim集輸管網模型,得到各井口回壓結果、侵蝕率結果及管線速率結果;需要保證井口回壓結果≤2.0MPag,侵蝕率<1,管線速率需要結合Olga軟件計算管線內流體流態以確定其腐蝕性,此處要求管線內液相流速不超過3m/s,平均流速不超過6m/s;

(4)根據井口回壓結果調整管徑,優先調整計量站至集輸干線的管徑,然后單井管線管徑,如果井口回壓>2MPag,則需要調大一級管徑,重新模擬調整管徑后的pipesim模型,看井口回壓結果是否符合要求;若井口回壓結果<2MPag很多,譬如只有1.5MPag左右,則調小一級管徑,重新模擬調整管徑后的pipesim模型,看井口回壓結果是否符合要求。

(5)井口回壓結果符合要求的集輸管線流程管徑選定后需要根據pipesim模擬出的流速結果進行流速分析,并校核此集輸方案下在含水率0%情況下的井口回壓結果和管線流速結果。

(6)按照經驗選擇其他集輸管網布置方案,重復步驟1~5,通過工程量經濟對比及分析集輸管網方案工藝性優缺點確定更優的集輸管網方案;

1.4 集輸管網流程設計最終方案

通過以上步驟確定的最終集輸方案為18個井平臺中8個建成計量站,周圍井接入計量站中。

Hartha層井氣油比為3 800scf/stb,有三口井,在管線中壓降較大,需調整這三口單井管線為8”,計量站OGM19到集中處理站的非酸性集輸干線為16”才能滿足井口回壓結果要求,除上面三個管線的管徑外該集輸方案管徑結果符合表2。

2 管線低速腐蝕問題

從模擬結果看出,最大的侵蝕率為0.6,滿足需要的侵蝕速率要求,但是考慮開發初期即含水率0%時候管線內流速,最小值為0.6m/s,集輸干線內最小流速為1.83m/s,用Olga軟件模擬管線內流體的流態:集輸干線存在輕微段塞流,單井管線為分層流,流速如此低情況下可能發生嚴重的管線腐蝕問題。針對此情況給出以下建議。

(1)管線上加清管裝置,定時清管;(2)選擇合適緩蝕劑加入管線中;(3)安裝管線實時腐蝕監測裝置,發現有腐蝕穿孔情況,及時處理。

參考文獻

[1] 葉學禮.油田地面工程設計[M].北京:中國石油大學出版社,2010.

[2] 馮叔初.油氣集輸與礦場加工[M].北京:中國石油大學出版社,2006.

[3] 張子波.油田地面集輸管網優化設計與軟件編制[M].北京:中國石油大學出版社,2011.

[4] 白曉東,劉忠付,云慶.利用PIPESIM軟件優化阿爾善油田站外集輸系統[J].石油規劃設計,2007.