國內(nèi)過氧化氫生產(chǎn)技術(shù)的現(xiàn)狀及趨勢

傅騏 李志輝

技術(shù)進(jìn)展

國內(nèi)過氧化氫生產(chǎn)技術(shù)的現(xiàn)狀及趨勢

傅騏1李志輝2

1宜昌蘇鵬科技有限公司 (湖北宜昌443000)

2中石化巴陵分公司 (湖南岳陽414000)

摘要總結(jié)了目前國內(nèi)過氧化氫生產(chǎn)技術(shù)現(xiàn)狀,指出市場變化對今后生產(chǎn)技術(shù)的需求,并提出今后我國過氧化氫技術(shù)發(fā)展的建議。

關(guān)鍵詞過氧化氫固定床流化床工作液體系

0 前言

過氧化氫(H2O2),俗稱雙氧水,是由氫、氧兩種元素以共價鍵結(jié)合形成的化合物。目前產(chǎn)品主要分為工業(yè)級、電子級和食品級[1],工業(yè)級主要應(yīng)用于化學(xué)品合成、紙漿漂白、印染、冶金、環(huán)保等領(lǐng)域;電子級主要用于硅片清洗、印刷電路板蝕刻、半導(dǎo)體材料處理;食品級主要用于食品的生產(chǎn)和加工。

1818年,法國化學(xué)家Thenard[2]發(fā)現(xiàn)了H2Cl2,隨后H2O2合成方法逐漸由酸解過氧化物法、電解法、異丙醇法等過渡到蒽醌法和氫氧直接合成法。目前世界上99%的H2O2采用蒽醌法[3-10]合成,蒽醌法又分為固定床法和流化床法。國際上大規(guī)模的工業(yè)裝置以流化床為主,僅美國FMC等少數(shù)公司擁有較大規(guī)模的固定床生產(chǎn)裝置,氫氧合成法工業(yè)化裝置極少,僅2~3家公司采用。中國國內(nèi)公司以固定床技術(shù)為主,僅國外公司在國內(nèi)所建裝置采用流化床技術(shù),氫氧合成法在國內(nèi)沒有工業(yè)裝置。20世紀(jì)90年代,中國國內(nèi)造紙行業(yè)的快速發(fā)展帶動了H2O2的市場需求,形成了第一個H2O2市場高峰期,裝置規(guī)模由原來的5 000 t/a發(fā)展至 10萬 t/a(質(zhì)量分?jǐn)?shù)以27.5%計)。21世紀(jì)初,由于Ti-Si分子篩技術(shù)的工業(yè)化成功,大量氧化反應(yīng)可以H2O2為原料,形成綠色環(huán)保工藝,以中石化巴陵公司與中國石化石油化工科學(xué)研究院(簡稱石科院)共同開發(fā)的環(huán)己酮氨肟化反應(yīng)(大幅降低副產(chǎn)硫胺產(chǎn)量,減少環(huán)保污染)生產(chǎn)己內(nèi)酰胺為代表,促成H2O2生產(chǎn)技術(shù)和消費(fèi)市場進(jìn)入第二個高峰期,裝置規(guī)模達(dá)到近20萬t/a。目前國內(nèi)H2O2市場仍處在第二個高峰階段,H2O2的主要用途由生產(chǎn)己內(nèi)酰胺過渡到丙烯氧化制環(huán)氧丙烷,且規(guī)模要求更大,需求量也更大,同時對H2O2的生產(chǎn)技術(shù)也有了新的要求。

1 國內(nèi)現(xiàn)有技術(shù)流程和工作液體系

目前,中國國內(nèi)H2O2的產(chǎn)能約1 000萬t/a(質(zhì)量分?jǐn)?shù)27.5%),其中流化床技術(shù)(國外技術(shù))占15%左右,Ni觸媒懸浮床占比不到1%,其他均為蒽醌法固定床技術(shù),技術(shù)路線分別作如下描述:

1.1傳統(tǒng)固定床技術(shù)

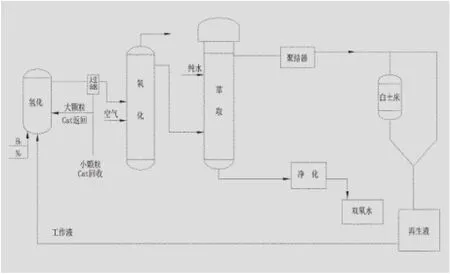

其工藝路線如圖1所示,工作液組分為2-乙基蒽醌、磷酸三辛酯和重芳烴。氫化塔為二節(jié)或三節(jié)串聯(lián)使用,氧化塔為二節(jié)串聯(lián),萃取塔塔板數(shù)為55~60層。

圖1 固定床工藝路線

1.2流化床技術(shù)

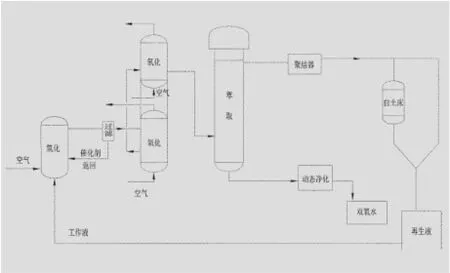

國內(nèi)最早的流化床技術(shù)是在20世紀(jì)90年代末由法國阿托菲納公司與上海華誼能源化工有限公司(原上海焦化有限公司)合作開發(fā),其工藝路線如圖2所示,工作液組成為2-乙基蒽醌、二甲基環(huán)己基醋酸酯和重芳烴。氧化塔為單塔,萃取塔塔板為29層。

圖2 阿托菲納流化床工藝路線

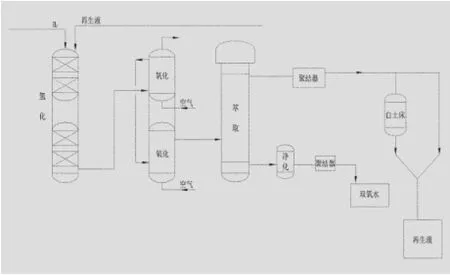

蘇州菱蘇過氧化物有限公司(簡稱蘇州菱蘇)擁有國內(nèi)第二套流化床裝置,工藝路線見圖3。氫化釜全H2攪拌,氧化塔為一大一小,工作液先進(jìn)小氧化塔,再進(jìn)大塔。工作液組成為戊基蒽醌、二異丁基甲醇(DIBC)和偏三甲苯。

圖3 蘇州菱蘇流化床工藝路線

韓國韓松化學(xué)有限公司(簡稱韓松)于2013年在西安建設(shè)了一套流化床裝置,工作液組分為戊基蒽醌、四丁基脲(TBU)和重芳烴。氫化塔以H2+N2攪拌,氧化采用單塔,H2O2的凈化采用動態(tài)凈化技術(shù)。韓國P&ID株式會社在國內(nèi)轉(zhuǎn)讓了三套流化床技術(shù),工藝路線以抄襲韓松為主,工作液組分為2-乙基蒽醌和四丁基脲、重芳烴,但這三套裝置均無法達(dá)到設(shè)計產(chǎn)能。

吉林神華集團(tuán)有限公司HPPO法制環(huán)氧丙烷配套的H2O2裝置采用德國贏創(chuàng)技術(shù),為目前國內(nèi)最大規(guī)模(25萬t/a,100%)的H2O2裝置,其工作液組分為戊基蒽醌、TBU、磷酸三辛酯(TOP)、重芳烴以及少量2-乙基蒽醌。

1.3新型固定床技術(shù)

以上海宸鵬化工科技有限公司(簡稱宸鵬)為代表開發(fā)的新型固定床技術(shù),目前已有多套裝置運(yùn)行,其流程如圖4所示。

圖4 宸鵬新型固定床工藝路線

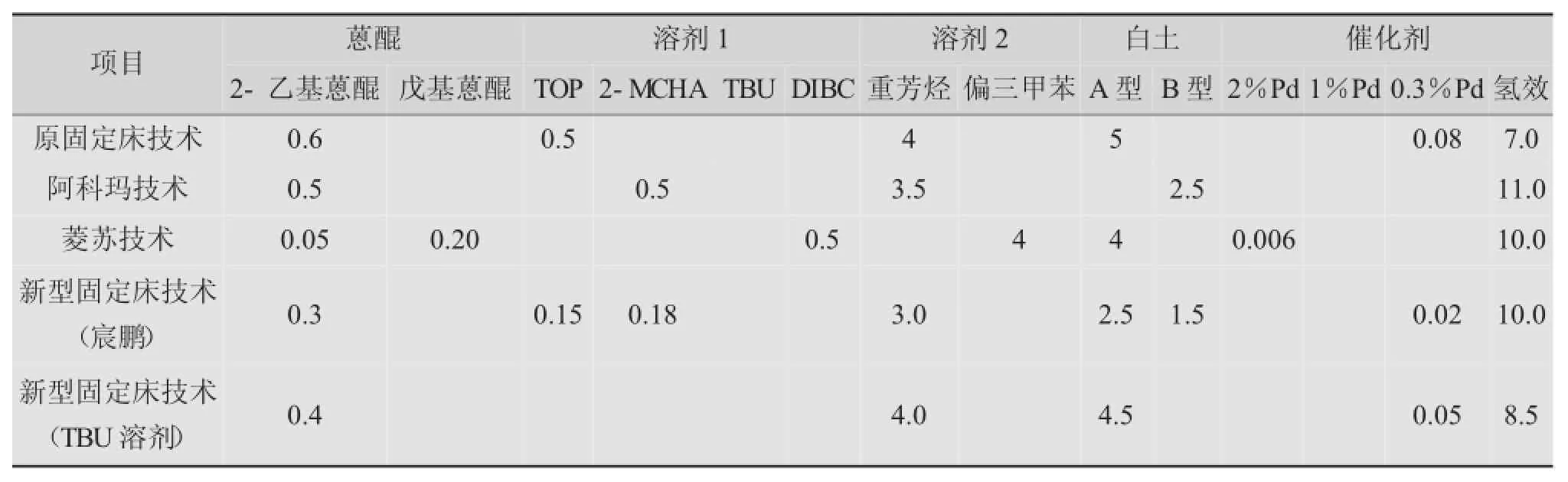

工作液溶劑體系為宸鵬專利技術(shù),其組分為2-乙基蒽醌、二甲基環(huán)己基醋酸酯(2-MCHA)、TOP和重芳烴。以此實(shí)施的新型固定床技術(shù)配套宜昌蘇鵬科技有限公司生產(chǎn)的新型高效催化劑和宸鵬的新型固定床加氫塔專利技術(shù),工業(yè)效果與上海阿科瑪、蘇州菱蘇的流化床裝置等同,但投資大幅度下降。國內(nèi)也有采用重芳烴,TOP及TBU和重芳烴,TOP及2-乙基己基醋酸酯溶劑體系(因水在2-乙基己基醋酸酯中的溶解度較大,造成工作液中水的質(zhì)量分?jǐn)?shù)高,不利于反應(yīng),同樣氫化效率也不易升高)的固定床工藝(仍保留了堿塔,安全性較差,氫化效率一般在8.5 g/L以下,效率提高不大)。上述技術(shù)的主要物料消耗和效果數(shù)據(jù)如表1所示(均以國內(nèi)27.5% H2O2為基準(zhǔn))。

2 國內(nèi)H2O2的發(fā)展趨勢

技術(shù)的發(fā)展往往是根據(jù)市場的需求而來,目前國內(nèi)對H2O2的需求有以下幾方面的要求。

2.1單套規(guī)模達(dá)幾十萬噸生產(chǎn)能力的生產(chǎn)技術(shù)

目前H2O2市場下一個最大的消費(fèi)領(lǐng)域是HPPO法制備環(huán)氧丙烷,通常其單套裝置的規(guī)模為30萬~40萬t/a,配套的H2O2為23萬t/a(100%)和31 萬t/a(100%)。目前國內(nèi)的幾種技術(shù)中,贏創(chuàng)技術(shù)氫化效率達(dá)16 g/L,其工作液循環(huán)量約1 900 m3;傳統(tǒng)固定床技術(shù)循環(huán)量高于4 000 m3;幾套流化床(國外技術(shù))和新型固定床技術(shù)的循環(huán)量也高于3 000 m3。高循環(huán)量對設(shè)備、反應(yīng)器結(jié)構(gòu)等均有很高的要求,且投資大、能耗高,與化工裝置微型化的趨勢相違背。為了配套HPPO法,國內(nèi)H2O2生產(chǎn)技術(shù)(無論是流化床還是固定床)也必須使氫化效率達(dá)到16 g/L以上。

2.2H2O2需求的精細(xì)化

原H2O2產(chǎn)品等級基本分為工業(yè)級、電子級和食品級,這幾種等級產(chǎn)品中的有機(jī)碳和雜質(zhì)的質(zhì)量分?jǐn)?shù)差別很大,而市場對不同規(guī)格產(chǎn)品的需求呈多樣化,因此不同等級的工業(yè)H2O2也是市場需求的發(fā)展趨勢。

2.3濃品生產(chǎn)技術(shù)和環(huán)保要求

H2O2濃品(質(zhì)量分?jǐn)?shù)50%以上)的市場規(guī)模越來越大,作為氧化劑原料,在反應(yīng)后H2O2會生成H2O,H2和O2,產(chǎn)生的H2O作為廢水排放,故H2O2濃度越高,反應(yīng)后排出的廢水量越少,現(xiàn)環(huán)己酮氨肟化已開始考慮使用60%H2O2,HPPO法技術(shù)也在朝該方向發(fā)展。在H2O2濃品生產(chǎn)過程中會大量消耗蒸汽,開發(fā)低能耗的濃縮技術(shù)是濃品生產(chǎn)技術(shù)的發(fā)展方向,因此,今后H2O2技術(shù)的發(fā)展方向主要集中在如下幾個方面:

(1)氫化的高效工作液體系

無論是固定床還是流化床氫化反應(yīng)器,氫化效率足夠高才能使單位體積工作液生產(chǎn)更多的H2O2,目前國外大規(guī)模裝置氫化效率可達(dá)16 g/L,比國內(nèi)現(xiàn)有傳統(tǒng)技術(shù)高100%,比普通流化床和新型固定床技術(shù)也高60%以上。對于國內(nèi)原加氫工藝所用的載體2-乙基蒽醌,要達(dá)到如此高的氫化效率是不可能的,須開發(fā)以戊基蒽醌為主的載體體系,匹配相合適的蒽醌和氫蒽醌溶劑,形成新的高效工作液。在氫化反應(yīng)過程中,流化床工作液與催化劑接觸均勻,故能使催化劑的活性組分被充分利用,且在高氫化效率時副反應(yīng)較少;但由于催化劑為粉末狀,且在反應(yīng)狀態(tài)下與工作液、H2高速混合,易產(chǎn)生磨損,顆粒不斷減小,小顆粒催化劑易隨氫化液進(jìn)入后一氧化工段,可能會造成危險。因此流化床工藝對過濾及小顆粒催化劑的處理技術(shù)要求很高,要著重解決設(shè)備控制問題。

表1 不同工藝路線的主要物料平衡g/L

固定床要達(dá)到同樣的效果則要解決氫化塔的結(jié)構(gòu)(使催化劑與工作液、H2分布更合理)問題。無論采用哪種反應(yīng)器,核心仍是工作液體系。

這類工作液仍應(yīng)由蒽醌(加氫載體)與氫蒽醌溶劑組成(芳烴類為蒽醌溶劑,2-MCHA,DIBC,TBU 和TOP為氫蒽醌溶劑),由于要達(dá)到高的氫化效率,在控制氫化程度條件下,工作液中的有效蒽醌(蒽醌及其衍生物)量需足夠高。如用2-乙基蒽醌達(dá)到16 g/L氫化效率,相當(dāng)于氫蒽醌112 g,由于后者氫化程度通常在50%以下,即要求2-乙基及2-乙基四氫蒽醌在工作液中的質(zhì)量濃度達(dá)到224 g/L。蒽醌在蒽醌溶劑中的溶解度較高,在40℃下,2-乙基蒽醌的溶解度可達(dá)360 g/L,戊基蒽醌的溶解度可達(dá)3200 g/L。在40℃下,2-乙基蒽醌在TOP,2-MCHA,TBU中的溶解度分別為77,180,84 g/L;2-乙基氫蒽醌的溶解度則分別為62,84.7,67.1,4.9 g/L。要使工作液中2-乙基蒽醌和氫蒽醌的質(zhì)量濃度分別達(dá)到224,112 g/L都比較困難。而對戊基氫蒽醌在TOP,2-MCHA,TUB,DIBC中的 溶 解度則 分 別 為720,21.50,990和930 g/L;戊基氫蒽醌在重芳烴、TOP,2-MCHA,TBU與DIBC中的溶解度分別為26,66,97,77和128 g/L。因此高效工作液體系應(yīng)以戊基蒽醌為主,匹配相應(yīng)的氫蒽醌溶劑,但形成的工作液體系除考慮蒽醌、氫蒽醌的溶解度外,還需考慮其他一些參數(shù),如工作液表面張力、黏度和雙氧水的分配系數(shù)等。

(2)微通道反應(yīng)體系在H2O2中的應(yīng)用研究

氫化效率的提高會使氧化過程中的反應(yīng)熱增加,如果仍采用原空氣氧化,會增加氧化尾氣排放量,合適的氧化塔結(jié)構(gòu)可使反應(yīng)熱及時轉(zhuǎn)移,減少尾氣排放。微通道不存在傳質(zhì)傳熱問題,應(yīng)用于H2O2的氧化反應(yīng)是目前國際上研究的一個方向。同樣,開發(fā)出晶片高效加氫催化劑,也可將微通道反應(yīng)器用于加氫反應(yīng)。加快對微通道反應(yīng)器在H2O2中的應(yīng)用是將大型H2O2生產(chǎn)裝置微型化的一個方向。

該方面的研究應(yīng)用還要考慮氣液分離的問題。大規(guī)模工業(yè)反應(yīng)裝置均存在大量的氣液分離,氫部分主要是尾氣控制,如果氫化反應(yīng)迅速,催化劑副反應(yīng)足夠少,可基本控制氫氣僅微量過量。但氧化部分因現(xiàn)在普遍采用空氣氧化,即使能使空氣中的O2完全消耗,仍有80%的氣體放空(主要為N2)。微反應(yīng)裝置要達(dá)到如此大量的氣體分離與放空比較困難,采用高O2濃度的富氧空氣甚至純O2進(jìn)行氧化反應(yīng)才有可能實(shí)現(xiàn),這些均是實(shí)現(xiàn)微通道反應(yīng)體系在H2O2生產(chǎn)中應(yīng)用必須解決的問題。

(3)H2O2產(chǎn)品的凈化技術(shù)

國內(nèi)H2O2規(guī)格主要為工業(yè)級、食品級和電子級。工業(yè)級產(chǎn)品直接經(jīng)過凈化塔用芳烴反萃取制得,雜質(zhì)和有機(jī)碳質(zhì)量分?jǐn)?shù)高,能滿足一般廠家對H2O2的要求;食品級產(chǎn)品是將工業(yè)級產(chǎn)品經(jīng)樹脂吸附或簡單蒸餾而得;電子級產(chǎn)品對H2O2品質(zhì)要求最高,需經(jīng)過多次吸附和精餾。由于市場對H2O2要求呈多樣化(如己內(nèi)酰胺肟化用H2O2要求高于工業(yè)級但低于食品級),因此開發(fā)多種H2O2凈化技術(shù),包括對工業(yè)裝置工作液體系和流程進(jìn)行調(diào)控,以滿足市場對不同品質(zhì)H2O2的要求是必需的,在這方面走在前列的企業(yè),也會得到更好的經(jīng)濟(jì)回報。

凈化技術(shù)中的聚集器應(yīng)用和樹脂吸附(這些技術(shù)只能使H2O2中有機(jī)碳的質(zhì)量分?jǐn)?shù)降至10-3以下)能夠滿足一般工業(yè)對H2O2的應(yīng)用要求。使用膜分離和樹脂再生等復(fù)合技術(shù)對H2O2進(jìn)行處理,能使其品質(zhì)得到較大的提高,這也是凈化技術(shù)研究的方向。

2.4節(jié)能降耗濃縮技術(shù)及高濃度H2O2的應(yīng)用

新增的H2O2用量主要用于氧化反應(yīng),反應(yīng)原理是利用H2O2中的活性氧進(jìn)行反應(yīng),反應(yīng)完成后會產(chǎn)生大量的廢水。H2O2濃度越高,產(chǎn)生的廢水越少,因此對高濃度(50%以上)H2O2的應(yīng)用技術(shù)開發(fā)已成為一項迫切的任務(wù)。此外,現(xiàn)濃品H2O2均是通過對27.5%或35%H2O2濃縮提煉而成,該過程需要消耗大量電能和蒸汽。完善類似熱泵等技術(shù)的工業(yè)應(yīng)用,對降低濃縮能耗具有非常重要的意義。

此外,也可以考慮將稀品質(zhì)量分?jǐn)?shù)提高至45%以下,初步凈化后再濃縮生產(chǎn)50%以上H2O2,這樣經(jīng)濟(jì)性會更好。

2.5H2,O2合成技術(shù)的開發(fā)

隨著電子時代的到來,對電子級H2O2的需求量越來越大,尤其是一些高精端領(lǐng)域(如航天、芯片),對H2O2的純度要求越來越高。采用凈化工業(yè)級H2O2的方法達(dá)到這些領(lǐng)域?qū)2O2的要求技術(shù)難度大、成本高。H2,O2合成制H2O2在反應(yīng)過程中沒有有機(jī)物存在,僅與設(shè)備接觸,產(chǎn)品適合高端領(lǐng)域,我國也應(yīng)擁有具有自主知識產(chǎn)權(quán)的H2,O2合成H2O2生產(chǎn)裝置,以滿足經(jīng)濟(jì)技術(shù)和軍事發(fā)展的要求。

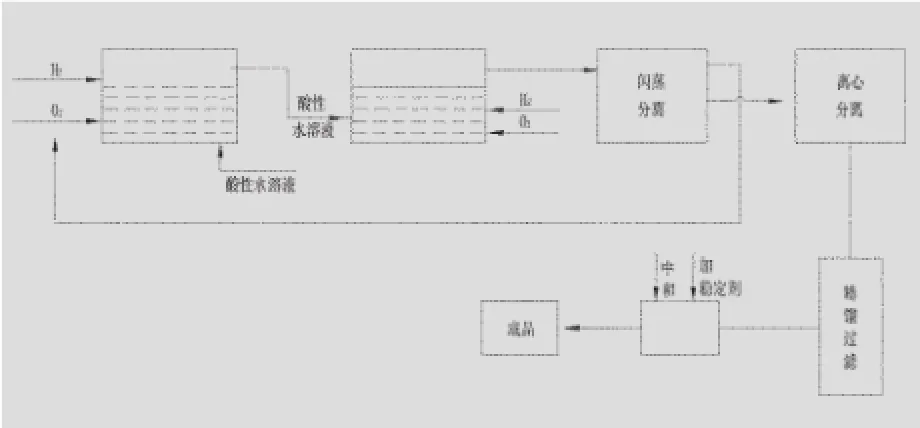

電子級H2O2是通過H2和O2在酸性水溶液介質(zhì)中反應(yīng)制取,流程示意如圖5所示。

圖5 電子級H2O2生產(chǎn)工藝流程

該技術(shù)的核心是酸性水溶劑(含有催化劑)的研發(fā),目標(biāo)是能直接產(chǎn)出質(zhì)量分?jǐn)?shù)約30%的H2O2產(chǎn)品且各類雜質(zhì)含量極低。

3 結(jié)語

我國已成為世界上最大的H2O2市場,作為生產(chǎn)H2O2的技術(shù)人員,不應(yīng)滿足于量,應(yīng)該在技術(shù)上精益求精,以符合市場地位,在今后幾年內(nèi),應(yīng)關(guān)注以下方面:

(1)開發(fā)高效工作液體系,應(yīng)用于固定床技術(shù);

(2)開發(fā)具有自主知識產(chǎn)權(quán)的流化床技術(shù);

(3)建成具有自主知識產(chǎn)權(quán)的H2,O2合成H2O2生產(chǎn)裝置;

(4)盡快完成微反應(yīng)器應(yīng)用于H2O2生產(chǎn)的基礎(chǔ)技術(shù)工作,早日建成工業(yè)試驗(yàn)裝置;

(5)提高H2O2凈化技術(shù),使H2O2產(chǎn)品精細(xì)化,以滿足市場要求。

參考文獻(xiàn):

[1]胡長誠.過氧化氫在環(huán)境保護(hù)方面的應(yīng)用 [J].無機(jī)鹽工業(yè),2005,37(4):50-52,55.

[2]Schumb W C,Setterrield C N,Wentworth R L.Hydrogen Peroxide[M].New York:Reinhold Publishing Company, 1995.

[3]王忠平,傅騏.蒽醌法生產(chǎn)過氧化氫工作液體系和催化劑的改進(jìn)[J].工業(yè)催化,2004,12(8):24-29.

[4]徐賢倫,劉淑文,湯愛華,等.蒽醌法生產(chǎn)過氧化氫用高效負(fù)載型雙金屬催化劑.中國:99126993.4[P]. 1999-12-24.

[5]朱向?qū)W,劉淑文,徐賢倫.烷基蒽醌加氫用負(fù)載型鉑催化劑:中國,01135538.7[P].2001-10-10.

[6]王洪武,方靜,肖建文,等.蒽醌法制過氧化氫固定床氫化復(fù)合鈀觸媒及其制法:中國,99121190.1[P]. 1999-11-05.

[7]段長生,李煒,姜少波,等.蒽醌法制備H2O2用的氫化催化劑及制備:中國,02138976.4[P].2002-08-28.

[8]丁彤,秦永寧,馬智,等.蒽醌加氫用負(fù)載型鈀系非晶態(tài)合金催化劑及其制備方法:中國,02158531.8[P]. 2002-12-25.

[9]王忠平,傅騏,張瑜平.生產(chǎn)過氧化氫用的異型鈀催化劑及其制備方法:中國,200410017074.2[P].2004-03-19.

[10]傅騏.淺析雙氧水生產(chǎn)用鈀催化劑的合理使用 [J].工業(yè)催化,2002,10(3):39-41.

中圖分類號TQ123.6

收稿日期:2015年7月

第一作者簡介:傅騏1965年生本科高級工程師高級經(jīng)濟(jì)師從事精細(xì)化學(xué)品技術(shù)開發(fā)和管理工作

Current Situation and Developing Trends of Hydrogen Peroxide Production Technology in China

Fu Qi Li Zhihui

Abstract:The present situation of hydrogen peroxide production technology in China was summarized,the market demand of the technology in the future was indicated,and the suggestions for the technology development were put forward.

Key words:Hydrogen peroxide;Fixed bed;Fluidized bed;Working fluid system