樹脂類型對低密度炭/炭硬化保溫材料性能的影響

邵海瑜 劉子剛 汪慶喜

摘 要:本文研究了用酚醛樹脂、環氧樹脂和丙烯酸樹脂三種樹脂溶液作為浸漬劑,以針刺整體氈作為預制體,通過樹脂浸漬、固化、炭化工藝硬化低密度炭/炭保溫材料,并對制備的低密度炭/炭保溫材料進行密度、導熱系數、灰分、微觀結構以及表觀質量進行了對比分析。結果表明:酚醛樹脂作為浸漬劑硬化針刺整體氈坯體炭化后,硬化效果好,無異味,制備的低密度炭/炭保溫材料密度、導熱系數和灰分都偏低。環氧樹脂制備的保溫材料雖然硬化效果較好,但是,樹脂有刺激性氣味且造孔能力差,導致材料的密度、導熱系數以及灰分較大,而丙烯酸樹脂作為浸漬劑制備的保溫材料硬化效果差且有異味,不利于低密度炭/炭保溫材料的工業化應用。

關鍵詞:樹脂;低密度炭/炭保溫材料;導熱系數;灰分

1 引言

低密度炭材料作為高溫爐用保溫材料,具有低的導熱系數、低灰分含量、抗氣流沖刷能力強、氣體發生量少,并具有一定的強度和不易粉化等優點[1-5]。陶瓷類物質可在1800 ℃以下的溫度區域作為保溫層,在更高的溫度條件下,由于陶瓷材料的性能特點,必須采用炭材料作為保溫材料。而低密度炭/炭保溫材料是指密度為0.1~0.5 g·cm-3的炭/炭復合材料,應用于溫度高達2800 ℃的高溫爐用隔熱保溫層[6-8]。它是一種炭纖維網狀結構,通過基體炭將纖維的交叉處粘結在一起,其中大部分構成相互連通的孔隙。因此,我們通常稱之為炭粘合炭纖維。正是由于其高孔隙率的基體和纖維取向使垂直于纖維層方向上的導熱系數偏低,因此,這種材料才用于高溫爐的隔熱保溫材料。低密度材料是由炭纖維或各種炭織物增強炭,或石墨化的樹脂炭或瀝青以及熱解炭所形成的復合材料[9-11],是具有特殊性能的新型工程材料,它克服了一般炭-石墨材料強度低的缺點,保持了石墨的耐高溫性能,又具有高的比強度、比剛度和低的燒蝕率,是一種良好的抗燒蝕材料和耐高溫結構材料。

低密度炭/炭硬化保溫材料是由炭纖維、基體炭、缺陷以及孔隙所組成[12-15],因此,基體炭也是制備具有優異性能的保溫材料的一個重要組成部分。浸漬/炭化工藝是獲得樹脂炭基體的主要途徑,而液相致密就是熱固性樹脂或熱塑性樹脂通過炭纖維坯體孔洞的入口進入孔洞內并充滿孔洞的空腔,在一定的溫度下,空腔內的液態樹脂發生固化,然后在進一步加熱的條件下發生固相或液相炭固化而填充于孔洞的空腔內。樹脂的選擇基于以下幾個因素的考慮。(a)自由電子數量:瀝青系基體在化學過程中形成一種方向性強的中間相液晶態結構,該結構易于石墨化,材料內部有較多的自由電子,而樹脂在進行化學反應后,最終結構是三維網狀大分子,內部少有自由電子存在。(b)固化、炭化時釋放小分子數量:酚醛樹脂在凝膠固化時能放出大量的小分子氣體,而環氧系列樹脂和不飽和聚酯在凝固時幾乎沒有小分子形成。(c)固化時結構的形成:熱固性酚醛樹脂自身內部存在反應官能團,不需添加固化劑便可以進行凝膠固化,并且反應平緩、穩定,可以通過升溫快慢對反應速度進行控制,這樣由于小分子緩慢地放出而形成的空洞不易塌陷。(d)較常用、無毒等。

本文選取了酚醛樹脂、環氧樹脂和丙烯酸樹脂三種樹脂溶液作為浸漬劑,以針刺整體氈作為預制體,通過樹脂浸漬,固化,炭化工藝硬化低密度炭/炭保溫材料,并對制備的低密度炭/炭保溫材料進行密度、導熱系數、灰分、微觀結構以及表觀質量等性能進行分析研究。

2 實驗內容

2.1 實驗材料

本實驗的材料主要包括低強、低模型PAN基炭纖維針刺整體氈坯體、酚醛樹脂(不需要固化劑),揮發分為45%,殘炭率為50%(西安高冠樹脂廠)。環氧樹脂BH620(使用環氧樹脂BH235作為固化劑),揮發分為40%,殘炭率為45%(廣東黑馬樹脂廠)。丙烯酸樹脂3011(不需要固化劑),揮發分為40%,殘炭率為50%(西安高冠樹脂廠)。

2.2 預制體成型

本實驗采用了針刺整體氈作為預制體。預制體的參數如下:(1)純短纖維網胎鋪層;(2)坯體的密度控制為0.13±0.01g·cm-3,針刺布針密度分別為5~20 針·cm-2。

2.3 硬化工藝

將試樣在常壓條件下浸泡在配置好的不同樹脂膠液中,樹脂浸漬液的濃度均為30%,浸漬時間統一為30 min。浸漬結束后在固化爐內固化定型,固化溫度為180±20 ℃,保溫2 h,降溫的過程為自由降溫。出爐后在炭化爐內進行炭化處理,炭化溫度為900~1100 ℃,保溫4 h。

2.4 材料密度

預制體經過不同樹脂膠液(酚醛樹脂、環氧樹脂BH620和丙烯酸樹脂3011)浸漬、固化、炭化后制備的低密度炭/炭硬化保溫材料試樣分別標記為ZC-RC1、ZC-RC2和ZC-RC3,炭化后所制得材料的密度分別為為0.19 g·cm-3、0.20 g·cm-3和0.19 g·cm-3。

2.5 材料測試與表征

(1) 密度:按照體積-質量法進行測量。

(2) 灰分:采用YB/T 5146-2000《高純石墨制品灰分的測定》方法進行測試,在西安慶華機電集團計量理化中心測試。

(3) 導熱系數:采用瞬態熱線法對材料進行導熱系數的測試(測試溫度為25℃,儀器為TC3010型熱線法導熱系數儀),測試試樣規格為40mm×40mm×10mm,數量為2個,測試方向為垂直纖維鋪層或粘接界面方向,測試三個點取平均值。

(4) 微觀結構分析:采用掃描電鏡(JSM-6460LV, Therma electron company, Japan)對試樣進行微觀結構分析。

3 結果分析與討論

三種浸漬劑制備的低密度炭/炭硬化保溫材料性能數據如表1所示。

3.1 浸漬劑類型對保溫材料密度的影響

浸漬劑含膠量為30%,浸漬、固化、炭化后制得的低密度炭/炭硬化保溫材料炭化后的密度如圖1所示。

由圖1可知,三種浸漬劑致密低密度炭/炭硬化保溫材料炭化后的密度幾乎相近,而環氧樹脂炭化后的密度稍大一點(為0.20g/cm3),這主要是因為環氧樹脂是含有兩個以上的環氧基,以脂肪族、脂環族或芳香族鏈為主鏈的高分子化合物。分子結構中的環氧基可與常用的固化劑,如:胺類、酸酐類固化劑進行反應形成三維交聯網絡狀熱固性高分子聚合物。所以,環氧樹脂在炭化時幾乎不產生小分子,導致環氧樹脂在炭化后基本沒有造孔。酚醛樹脂在200 ℃以下能夠長期穩定使用,超過200 ℃后,酚醛樹脂便發生明顯的老化;340~360 ℃開始熱分解,隨著溫度的升高,酚醛樹脂將逐漸發生熱解、炭化現象,基本結構變化劇烈,釋放出大量小分子揮發物,如在600~ 900 ℃時釋放出大量CO、CO2、 H2O、苯酚等物質。同時,丙烯酸樹脂在炭化時由于小分子排除而在炭基體內部產生孔洞,造成整體密度略低(為0.19 g/cm3)。

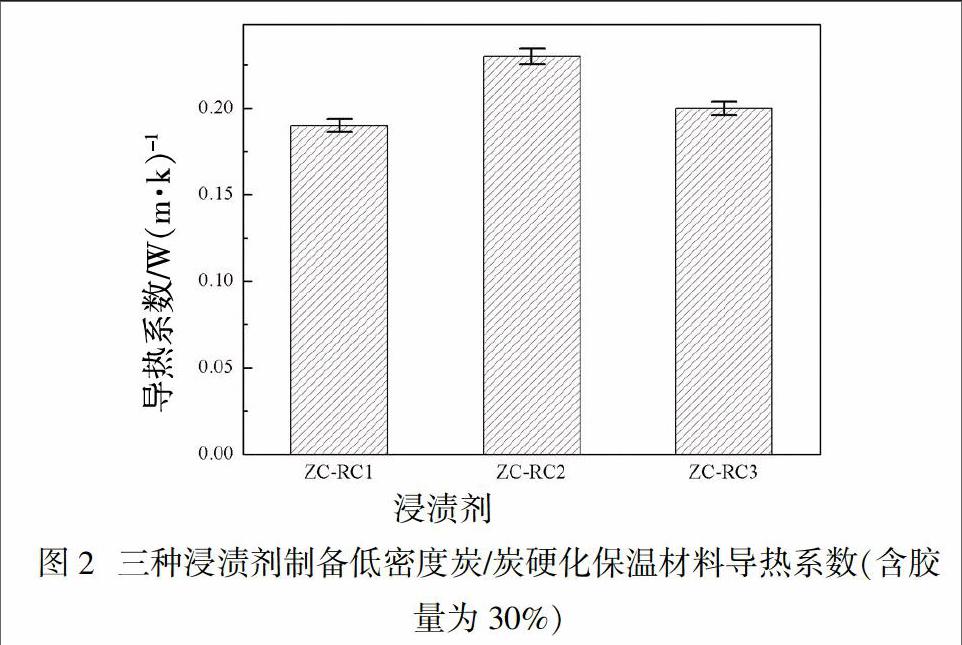

3.2 浸漬劑類型對保溫材料導熱系數的影響

浸漬劑含膠量為30%,浸漬、固化、炭化后得到的低密度炭/炭硬化保溫材料炭化后的導熱系數如圖2所示。

由圖2可知,同密度關系一樣,炭化后環氧樹脂浸漬劑試樣的導熱系數稍大(為0.23 W·(m·K)-1),主要原因與其孔隙有關,材料密度越小,堆積密度就小,孔隙率變大,而熱量在材料內部主要以熱傳導的方式進行傳遞,對于密度低的材料孔隙大,材料內部缺陷增多,這不僅減短了聲子傳播的自由程,熱量在孔隙中經過多次反射阻止了熱的順利傳播,所以導熱系數降低。酚醛樹脂和丙烯酸樹脂炭基體中有氣體排出后留下的孔洞,這阻礙聲子運動,因此材料的導熱系數較小(為0.19 W·(m·K)-1)。

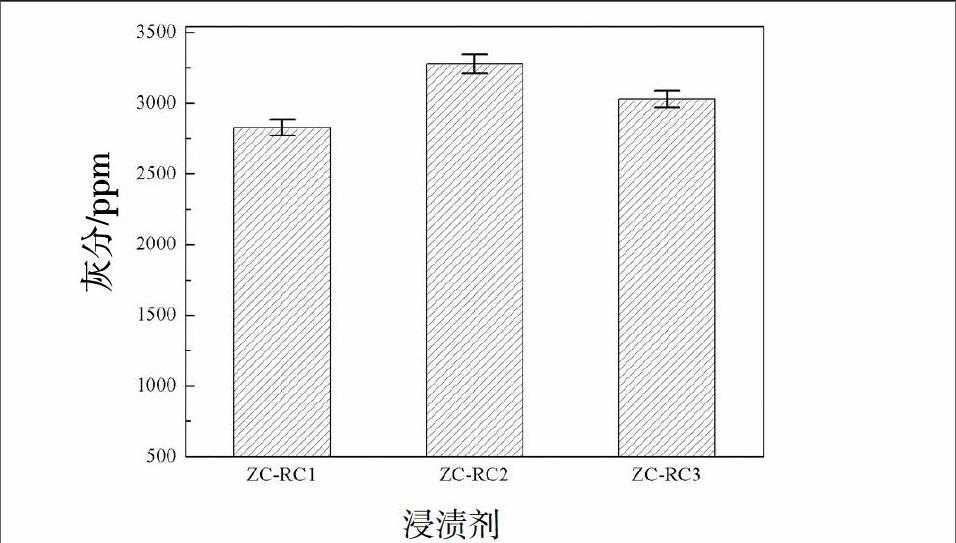

3.3 浸漬劑類型對低密度炭/炭硬化保溫材料灰分的影響

浸漬劑含膠量為30%致密低密度炭/炭硬化保溫材料炭化后的灰分如圖3所示。

由于環氧樹脂的合成是在催化劑作用下,多元酚(醇、胺)和環氧氯丙烷通過加成反應生成中間體,再滴加NaOH從而進行閉環反應。閉環結束后用有機溶劑(如甲苯、二氯乙烷)進行萃取,水洗至中性,除去水層,再進行減壓蒸餾,制得環氧樹脂。因此,在合成過程中加入的溶劑和水的殘留或其它小分子物質會使樹脂有一定量的揮發分。所以,從圖3可以看出,環氧樹脂浸漬炭化后試樣的灰分大于其他兩種浸漬劑,這主要和制備樹脂原材料的純度有關,即酚醛樹脂原材料的純度更高一點,因此,酚醛樹脂是制備高純低密度炭/炭硬化保溫材料的首選浸漬劑。

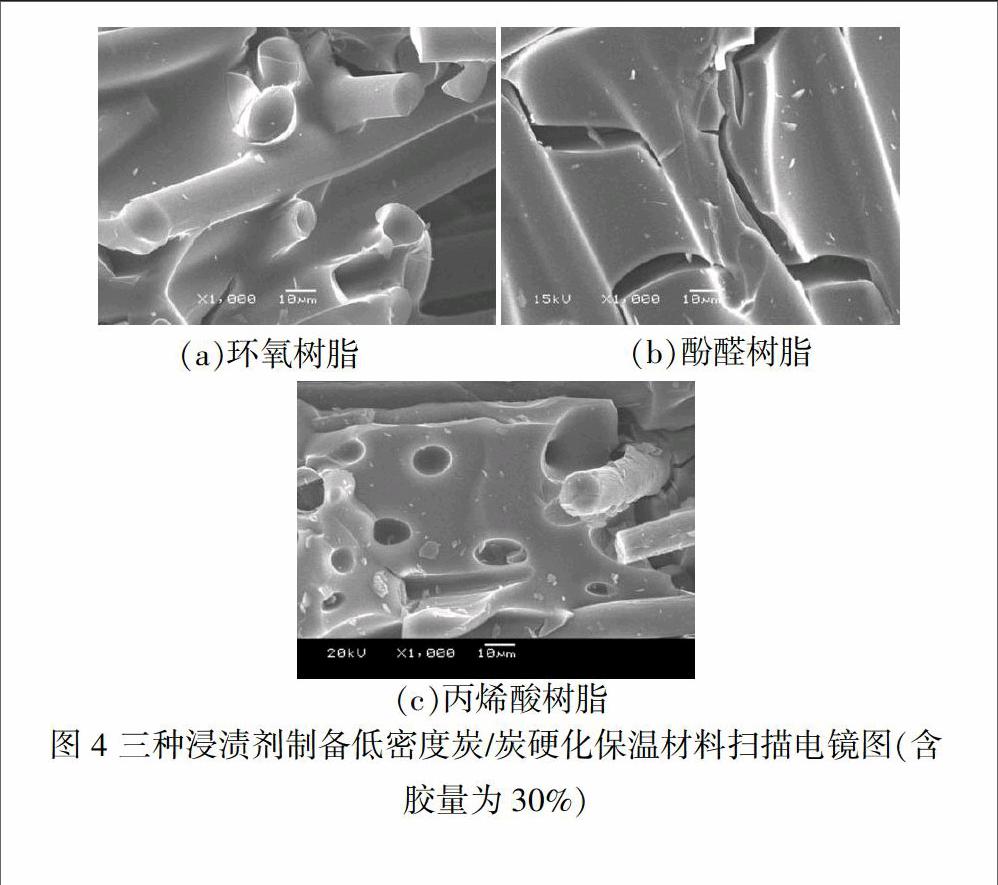

3.4 三種浸漬劑制備低密度炭/炭硬化保溫材料炭化后的微觀結構分析

三種浸漬劑制備低密度炭/炭硬化保溫材料炭化后的微觀掃描結構圖如圖4所示。

由圖4可知,三種浸漬劑制備低密度炭/炭硬化保溫材料炭化后的微觀形貌不同,環氧樹脂由于在炭化時幾乎不產生小分子,所以就避免了某些縮聚型高分子樹脂在熱固化、炭化過程中所產生的氣泡和收縮缺陷。只是在炭化后纖維與基體炭的脫粘而產生的裂紋(如圖4(a)所示)。酚醛樹脂在炭化后樹脂炭基體自身產生很大的裂紋,造成基體炭存在很大的缺陷,阻礙聲子在材料內部的運動(如圖4(b)所示)。而丙烯酸樹脂與前兩者不同,炭化時由于小分子排除而在炭基體內部產生孔洞,從微觀結構可看到表面有許多小的凹坑(如圖4(c)所示)。

4 結論

綜上所述,酚醛樹脂作為浸漬劑致密針刺整體氈坯體炭化后,硬化效果好,無異味,制備的試樣密度、導熱系數和灰分都較低。環氧樹脂制備的試樣雖然硬化效果較好,但是,樹脂有刺激性氣味且造孔能力差導致的密度、導熱系數以及灰分較大。而丙烯酸樹脂作為浸漬劑制備的試樣硬化效果差且有異味,不利于樹脂的工業化應用。因此,酚醛樹脂是作為制備低密度炭/炭硬化保溫材料的最佳浸漬劑。

參考文獻

[1] 于澎,劉根山, 熊翔,等.炭/炭復合材料的導熱性能[J]. 粉末冶金

材料科學與工程, 2001, 6(4):319-323.

[2] Morgan P. Carbon fiber and their composites[M]. Taylor &

Francis Group, 2005, 998-1006.

[3] Wu XW, Luo RY., Zhang JC, et al. Deposition mechanism and

microstructure of pyrocarbon prepared by chemical vapor in

ltration with kerosene as precursor [J]. Carbon, 2009, 47(6):

1429-1435.

[4] Andreas P, Wan YZ. Early stages of the chemical vapor

deposition of pyrolytic carbon investigated by atomic force

microscopy [J]. Carbon, 2010, 48: 912-928.

[5] 于澍,劉根山,李溪濱,等. 熱處理溫度對炭/炭復合材料性能的

影響[J]. 硅酸鹽學報, 2003, 31(9): 842-847.

[6] David P,Anderon,Kristen M, et a1.Microcellular graphitic carbon

foams for next generation structures and thermal management[C].

2000 IEEE Aerospace Conference, Montana2000,4:193-199.

[7] 邵海成. 高溫爐用炭/炭保溫材料的研究[J]. 航天動力材料,

2011,1:24-26.

[8] Davies IJ, Rawlings RD. Microstructural investigation of low

density carbon–carbon composites [J]. J Mater Sci 1994,29:338–47.

[9] Chen J, Xiong X, Xiao P. Thermal conductivity of unidirectional

carbon/carbon composites with different carbon matrixes [J].

Materials & Desig 2009; 30 (4): 1413–1416.

[10] Wu XW, Luo RY, Zhang JC, et a1. Deposition mechanism and

microstructure of pyrocarbon prepared by chemical vapor in

ltration with kerosene as precursor [J]. Carbon 2009; 47 (6):

1429 – 1435.

[11] Andreas Pfrang, Wan YZ. Early stages of the chemical vapor

deposition of pyrolytic carbon investigated by atomic force

microscopy [J]. Carbon 48 (2010): 912 – 928.

[12] Xiong J, Ma L, Wu LZ. Fabrication and crushing behavior of

low density carbon ?ber composite pyramidal truss structures[J].

Composite Structures, 2010, 92:2695–2702.

[13] Sorokina NE, Savchenko DV, Ionov SG. Low-density carbon

material modi ed with pyrolytic carbon[J]. Journal of Physics

and Chemistry of Solids, 2010, 71: 499–502.

[14] Ahmed AS, Rawlings RD. Microstructural and compositional

characterisation of the pyrocarbon interlayer in SiC coated low

density carbon/carbon composites[J]. Journal of the European

Ceramic Society, 2011, 31: 189–197.

[15] Narasimman R, Prabhakaran K. Preparation of low density

carbon foams by foaming molten sucrose using an aluminium

nitrate blowing agent[J]. Carbon, 2012, 50 :1999-2009.