藥用三七球磨法超微粉碎能耗的試驗

周玉梅 盧偉文 張世昂 韋鴻鈺 朱立學

摘要:采用行星式球磨機對藥用三七進行超微粉碎,以節能降耗為目標,利用單因素和正交旋轉試驗法設計試驗方案,并對試驗數據進行多指標的綜合平衡法分析和響應曲面數據分析,綜合粒徑和電功2個指標優化出最佳球磨工藝條件為:轉速400r/min,時間90 min,球料比4 ∶1;建立了三七超微粉碎能耗與球磨因素之間的數學模型,得到影響球磨機能耗的關鍵因素從大到小依次為時間>轉速>球料比,為提高三七超微粉碎生產率并降低能耗尋找有效途徑。

關鍵詞:藥用三七;球磨法;超微粉碎;關鍵因素;工藝參數;能耗;綜合平衡法;響應曲面

中圖分類號:S567.23+6.09 文獻標志碼: A 文章編號:1002-1302(2015)07-0284-03

在國際能源日趨緊張、農產品加工能耗高、全球糧食短缺問題依然嚴重的情況下,降低農產品加工過程中的損失率、減少農產品加工能量消耗、減輕農民和涉農產業負擔,已成為節能減排、建設富裕社會主義必須解決的科學問題。球磨機是粉磨工業領域中被廣泛采用的一類粉磨設備,球磨作業的電耗和鋼耗在能源消耗上占有很大的比重,通過建立球磨機內部狀態(球料比、主軸轉速)與外部參數(有功功率、球磨物料效率)之間的關系,研究球磨物料功耗的變化規律對提高球磨物料效率、降低球磨物料能耗和費用具有重要意義[1-2]。

三七被譽為南方人參,是常用的大宗貴重細料中藥材之一,在我國醫學、食品等領域得到普遍的應用[3]。近年來發展起來的超微粉碎技術可以將三七加工成三七超微粉(<10 μm)甚至納米三七粉(50 nm),極大地提高了三七有效成分的利用率,因而成為超微粉碎技術在中藥領域應用研究的熱點[4-5]。目前對三七超微粉碎方法及工藝研究較多,而對超微粉碎能耗的試驗研究較少。因此,本試驗采用行星式球磨機對三七進行超微粉碎單因素和正交試驗,初步探討球磨工作參數對三七超微粉碎后的粒度與能耗的關系,確立影響三七超微粉碎能耗的關鍵因素;優化三七超微粉碎工藝參數,為三七超微粉碎的后續研究提供理論指導。

1 材料與方法

1.1 材料

采用廣東眾生藥業股份有限公司提供的藥用三七,30頭。

1.2 方法

將三七于超聲波清洗儀(CE-5200A)清洗三七表層灰塵,利用電熱風(GZX-9070MBE)進行50 ℃干燥,晾至常溫。然后采用普通粉碎機(BJ-100)對其進行初級粉碎10 min,經30目篩網篩分,制得粗粉樣品以備超微粉碎試驗用。利用行星式球磨機(QM-3SP2)對三七粗粉進行球磨粉碎,首先利用單因素試驗確定工藝參數范圍,然后設計正交旋轉試驗方案,并對試驗結果進行分析。采用激光粒度儀(Mastersizer 2000)檢測各種球磨參數下三七粉的粒徑分布。

1.3 試驗設計

1.3.1 單因素試驗

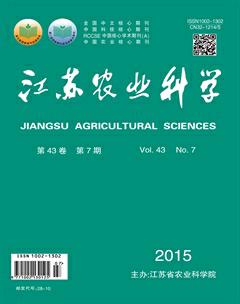

利用球磨機對三七粗粉進行球磨粉碎試驗,首先采用單因素控制法分析各球磨工藝參數對三七粉體粒徑的影響,初定水平分別為:(1)球料比分別采用4 ∶1、6 ∶1、8 ∶1、10 ∶1、12 ∶1、14 ∶1,中小球質量比1 ∶6、轉速 500 r/min、研磨時間60 min。(2)球磨機轉速分別采用300、350、400、450、500、550 r/min,球料比12 ∶1、中小球質量比 1 ∶6、研磨時間60 min。(3)研磨時間分別采用30、45、60、75、90 min,球料比12 ∶1、轉速500 r/min、中小球質量比 1 ∶6。由圖1可以看出,球料比應當控制在(8~12) ∶1之間,轉速在300~500 r/min為宜,粉碎時間為0.75~1.50 h為宜。

1.3.2 正交旋轉試驗[6] 根據單因素試驗結果確定正交旋轉試驗因素水平,結果如表1所示。然后再確定試驗方案,得到試驗建立的正交旋轉設計試驗,結果如表2所示。

2 結果與分析

2.1 多指標的綜合平衡法結果

采用綜合平衡法分析(即極差分析),使三七粒徑和球磨機電功這2項指標都盡可能好。利用表2的數據整理出綜合平衡統計表(表3)。由表3可以看出,粒徑最優的工藝是:球磨時間110 min,轉速500 r/min,球料比是12 ∶1;電功最優的工藝是:球磨時間9.5 min,轉速232 r/min,球料比是14.728 ∶1。

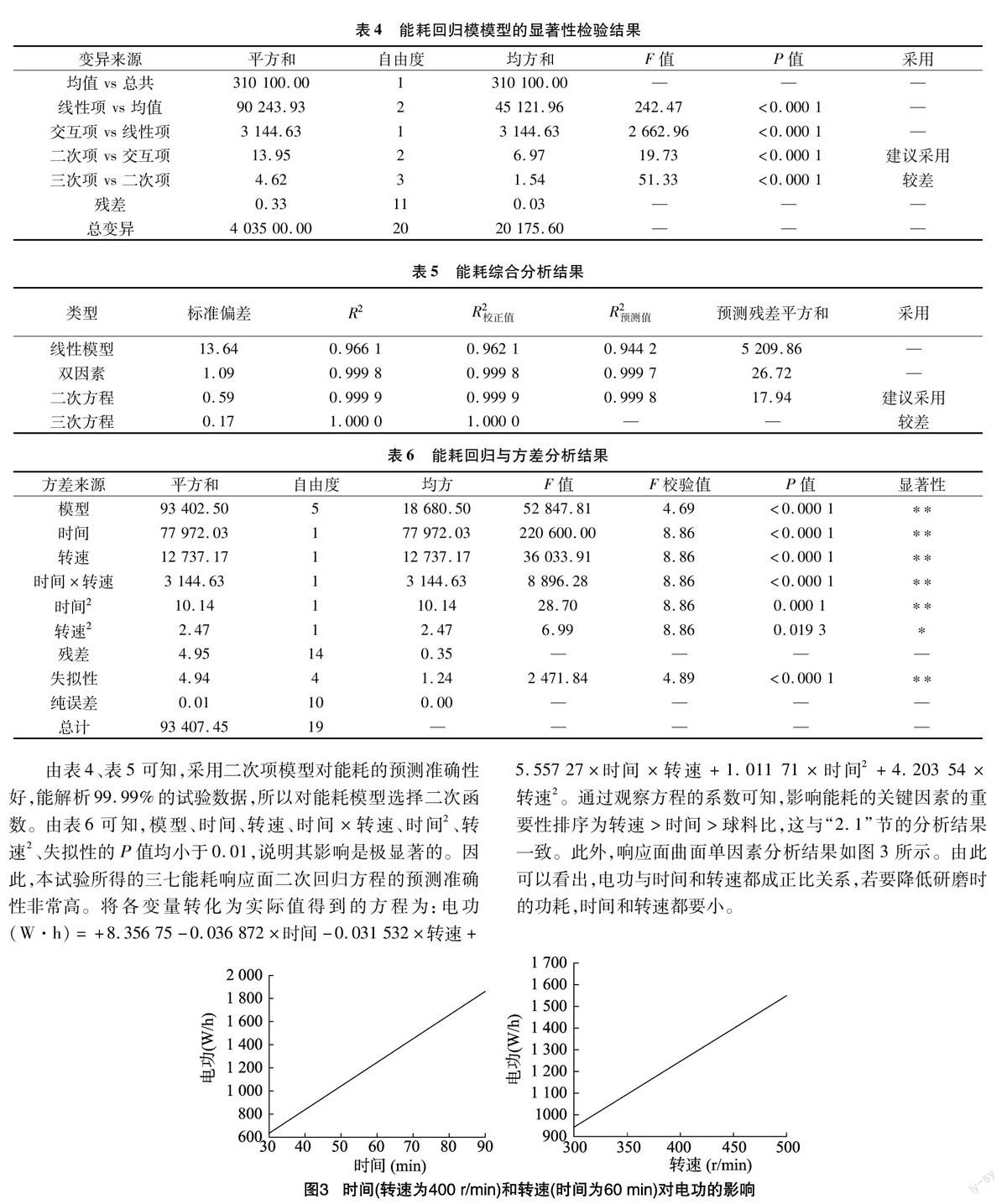

如圖2所示,對粒徑和電功來說,轉速的極差都是最大的,即轉速是影響最大的因素,且為400 r/min時最好;時間的極差都不是最大的,即時間不是影響最大的因素,是較次因

素,且90 min是最好的;球料比極差都是最小的,即是對2個指標影響都是最小的,且4 ∶1時最好(圖2-c)。因此,綜合粉碎粒徑和球磨所需電功最優工藝參數為:轉速 400 r/min、時間90 min、球料比4 ∶1。各個因素的主次關系為轉速>時間>球料比。

2.2 能耗指標響應曲面數據分析[7]

通過對試驗數據進行響應面分析得到能耗回歸模型的顯著性檢驗、能耗綜合分析和能耗回歸與分析,結果如表4、表5和表6所示。對比試驗相關因素,初定球料比為非線性量。排除球料比后所得方程線性度高、可靠性非常好。

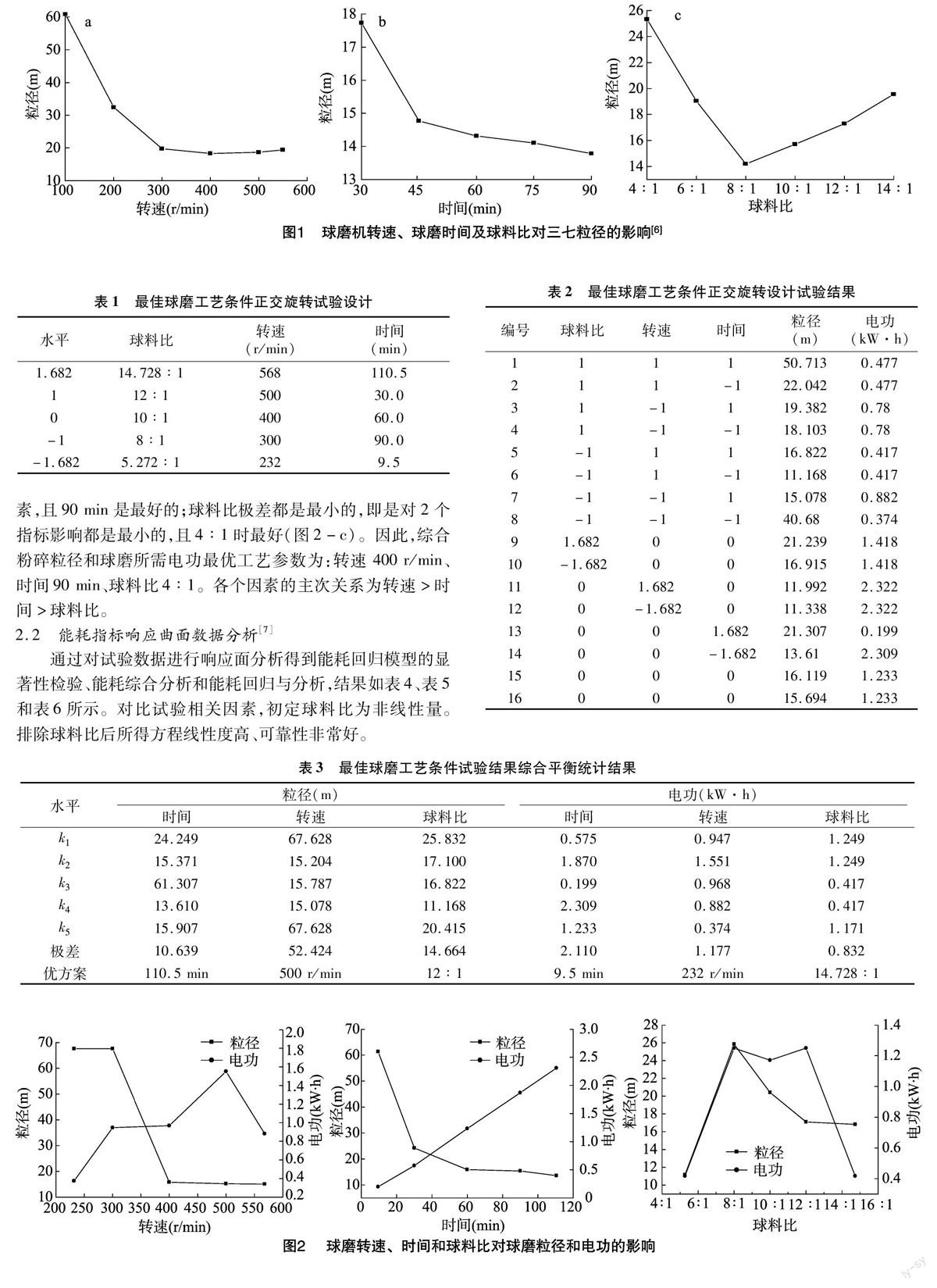

由表4、表5可知,采用二次項模型對能耗的預測準確性好,能解析99.99%的試驗數據,所以對能耗模型選擇二次函數。由表6可知,模型、時間、轉速、時間×轉速、時間2、轉速2、失擬性的P值均小于0.01,說明其影響是極顯著的。因此,本試驗所得的三七能耗響應面二次回歸方程的預測準確性非常高。將各變量轉化為實際值得到的方程為:電功(W·h)=+8.356 75-0.036 872×時間-0.031 532×轉速+5.557 27×時間×轉速+1.011 71×時間2+4.203 54×轉速2。通過觀察方程的系數可知,影響能耗的關鍵因素的重要性排序為轉速>時間>球料比,這與“2.1”節的分析結果一致。此外,響應面曲面單因素分析結果如圖3所示。由此可以看出,電功與時間和轉速都成正比關系,若要降低研磨時的功耗,時間和轉速都要小。

3 結論

本研究采用行星式球磨機對三七進行超微粉碎的能耗試驗,通過單因素試驗,研究球磨機轉速、球料比和球磨時間對三七超微粉碎粒徑影響規律,確定正交旋轉試驗的參數取值范圍:轉速為300~500 r/min,球磨時間為0.75~1.50 h,球料比為8~12 ∶1。通過3因素二次回歸正交旋轉組合設計試驗,對粒徑和電功2個指標進行綜合平衡法分析,得出最優組合工藝參數為:轉速400 r/min、時間90 min、球料比4 ∶1;各個因素對粒徑和能耗2個指標的影響主次關系為:轉速>時間>球料比。通過對能耗指標響應曲面數據分析得到二次回歸方程為:電功(W·h)=+8.356 75-0.036 872×時間-0.031 532×轉速+5.557 27×時間×轉速+1.011 71×時間2+4203 54×轉速2。本試驗研究初步探索了不同因素水平下三七球磨法超微粉碎的粒徑與能耗的關系,找出最優組合,但是沒有分析出粒徑與能耗的確切函數關系,還需要進一步研究。

參考文獻:

[1]王澤紅,陳炳辰. 球磨機有用功率與其工作參數關系的研究[J]. 中國礦業,2001,10(4):54-57.

[2]毛益平,陳炳辰,高繼森. 球磨機有功功率和磨礦效率影響因素研究[J]. 礦冶工程,2000,12(4):48-50.

[3]何 科. 三七的藥理作用研究進展[J]. 中國民族民間醫藥,2011(6):21-23.

[4]陳開文,譚 涌.中藥超微粉碎應用研究概況[J]. 中國藥業,2006,15(2):75-77.

[5]蘇艷麗,傅正義,張金詠,等. 三七的超細粉碎研究[J]. 武漢理工大學學報,2005,27(1):22-24.

[6]周玉梅,盧偉文,韋鴻鈺,等. 三七球磨法超微粉碎工藝研究[J]. 食品科技,2015,40(3):95-99.

[7]陳 魁. 試驗設計與分析[M]. 北京:清華大學出版社,2005:78-81.

[8]陸 金. 銀杏機械化脫殼的動態能耗試驗研究[D]. 廣州:仲愷農業工程學院,2013: 28-40.