淺談?44..88m m×7272m m回轉窯筒體更換施工控制要點

倪利杰,呂河龍,代克勤,李洪杰,付克文

淺談?44..88m m×7272m m回轉窯筒體更換施工控制要點

Discussion of Construction Control Points for Replacement of ?4.8m×72m Rotary Kiln Shell

倪利杰,呂河龍,代克勤,李洪杰,付克文

1 窯筒體更換原因

我公司一期5 000t/d熟料生產線自2005年投產,運行至2013年底已8年有余,配套?4.8m×72m回轉窯窯口經歷多次耐火磚磨蝕及澆注料脫落燒損后,變形比較嚴重,按計劃于2013年底更換窯口短節。在窯口短節更換即將結束時,為掌握窯筒體使用情況,又對窯筒體厚度進行全面檢測,發現過渡帶筒體厚度明顯變薄。

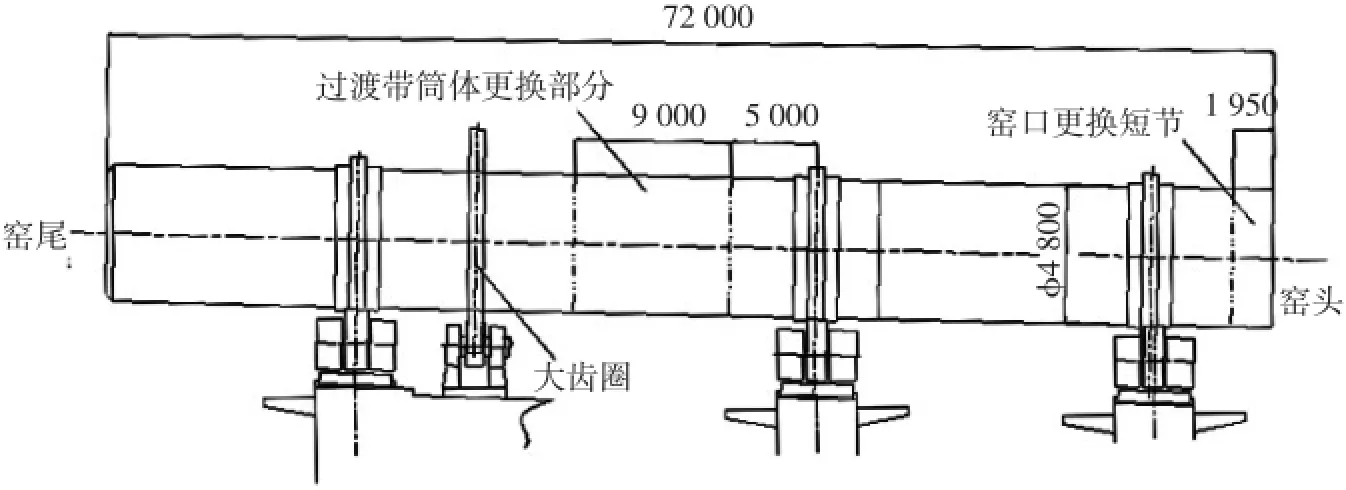

檢測結果顯示,過渡帶窯筒體厚度已從原始的28mm氧化、銹蝕至14mm,窯門附近筒體厚度僅剩3.5mm,若繼續使用,因筒體剛度不夠會造成炸窯惡性事故的發生。為保證窯的安全運行,必須組織更換,現就更換窯口1.98m短節及過渡帶9m筒體施工控制要點作一介紹。更換部分如圖1。

圖1 窯筒體更換部位示意圖

圖2 窯筒體自動切割

圖3 窯筒體內部米字支撐

2 施工控制要點

2.1舊筒體的切割、拆除

(1)窯口短節切割前無需頂窯,在測量完窯口筒體備件尺寸后,在舊筒體窯口段上劃出三條線(一條基準線,一條切割線,一條坡口線),劃線必須考慮原筒體運行時熟料落料點的位置。根據工藝要求,更換時可有意識地微調更換后的窯筒體總長度,達到運行時預期的熟料落點。基準線的找法是,在靠近切割處焊接固定支架,支架上安裝劃針,轉窯畫圈,劃線起點與終點能夠重合,便可以此線作為基準線,并反推出切割線。中間過渡帶筒體切割前需先頂窯,用兩臺300t千斤頂配合頂窯,底座在窯三檔平臺靠窯頭方向,稍微頂起筒體,完成后,按劃好的線進行切割(見圖2)。

(2)為防止運輸、切割變形,更換的新、舊筒體均應焊接米字支撐(見圖3)。舊筒體在距切割口500mm處做米字支撐,新到筒體備件出廠前米字支撐已做好。

(3)在吊車吊點捆綁牢固并已受力的情況下方能進行切割施工。窯口短節更換時,舊筒體采用手工氧炔焰切割,過渡帶舊筒體采用管道切割機自動切割,切割完畢后將舊筒體吊下。

(4)舊筒體吊下后,按照事先劃好的線修整、打磨坡口。若人工切割,費時且坡口規整度控制困難,建議使用先進的管道自動切割裝置,以達到高速切割且坡口規范、平整的目的。

圖4 窯頭筒體夜班吊裝

圖5 窯中筒體吊裝

圖6 窯頭筒體對接

圖7 筒體內部間隙調整

2.2新筒體的吊裝(見圖4、5)

(1)吊裝之前校驗新筒體的橢圓度,其不圓度應<0.002D,即<9.6mm,長度偏差±2mm。

(2)新做9m筒體采用240t吊車進行吊裝,為方便吊裝,采用兩條長鋼絲繩環繞筒體吊掛,為防止吊裝滑繩和偏擺,還應在筒體掛繩處焊擋鐵,并在筒體上焊接一個平衡掛點,吊裝時用長棕繩調整筒體的偏擺。

(3)筒體吊裝完畢后進行筒體段節的對接與調整,對接、調整采用窯安裝專用工具,對接間隙采用M48絲杠調整,接口間隙控制在1~3mm范圍內;錯邊量調整采用壓板裝置調整,新筒體安裝錯邊量不得大于2mm,如圖6、7所示。

(4)筒體找正。采用外部筒體找正法,即在待更換筒體切割前的兩端劃線,靠兩邊的基準線對更換后的筒體進行定位。具體做法如下:慢轉窯在兩基準線環向各均勻分出8個點,做好標記,當標記點轉到窯正上方時,用彈簧拉力鋼卷尺在30kg拉力下測量兩端基準線及切割線相對應點的長度,做好記錄,16組數據記錄完畢存檔。舊筒體割除,新筒體吊上后,窯內焊接找正絲杠及壓板,通過微調確保原筒體基準線環向測定的8組數據長度數值保持一致,即恢復窯筒體原有尺寸。

采用該方法對筒體找正較更換窯口短節時采用的通用方法節省時間。通用方法找正需先找出窯一、三檔中心點,用經緯儀進行測量,當經緯儀、一檔、三檔的中心線在一條直線時,便以此點作為基準點,對新筒體進行找正,正規找正更適應于新窯筒體的安裝。其缺點是對切割坡口精準度要求較高,要求切割線8組數據長度偏差不超過5mm。

2.3筒體的焊接、檢測

筒體焊接是筒體更換的重要環節,焊接質量直接影響窯的正常運轉與使用壽命,必須給予高度重視,焊接時要注意以下事項:

(1)焊接前應確保筒體段節校正好,接口固定好;焊接時應保持校正好的正確間隙,使最后接頭不超過規定公差。

(2)焊接窯筒體的焊工必須經考試合格后方能上崗。

(3)焊接采用CO2氣體保護直流自動焊,焊條采用H08A焊絲。因冬季施工,現場采用帆布搭建保溫棚,內部放置炭盆保溫。

(4)焊接從窯外部進行,用相同的順序焊接環縫,環縫焊接采用對稱焊接。焊縫各層間起、熄弧點不得重疊。為保證焊接質量,每焊完一層,需用小尖錘敲擊焊縫,釋放焊接應力,外部焊縫表面要求光滑呈細鱗形狀,接口無凹凸現象。外部焊接完成后,進入窯內對焊縫背側進行打磨、清根,直至焊縫背側焊渣、溝槽等缺陷全部清理完畢后,再進行內部焊接,要求筒體內部焊道高不超過筒體內壁1.5mm。

(5)焊縫處的拉緊螺栓、調整塊等,在焊縫達到足夠的強度后方能拆除,窯內所有十字和米字支撐在所有筒體焊接完畢并檢驗合格后方可拆除。

(6)焊縫超聲波檢測要求:不允許有裂紋或平面性外表熔化性缺陷或沒有完全焊透;不允許寬度超過2mm或長度超過筒體厚度33%及最大長度10mm任何延續性夾渣;超聲波探傷應達到GB/T11345-1989中的II級。

3 結語

通過合理組織、安排,大大縮短了筒體更換的周期,其中9m筒體更換僅用了6d時間。更換過程驗收也非常關鍵,從切割基準線到筒體開坡口,從對口錯邊量到焊道清根以及最后的超聲波探傷,我們均進行了測量、跟蹤及驗收。通過近4個月的運行,窯運轉正常,兩節窯筒體更換取得成功。

[1]熊會思,熊然.新型干法水泥廠設備管理與維修手冊[M].北京:中國建材工業出版社.2011.

TQ172.622.29 文獻標識碼:B

1001-6171(2015)03-0056-02

通訊地址:衛輝市天瑞水泥有限公司,河南衛輝453100;2014-09-09;編輯:趙蓮