基于擴(kuò)展故障樹的激光壓制裝置的故障診斷專家系統(tǒng)研究

李晶晶,韓峻峰

(1.廣西科技大學(xué),柳州 545006;2.欽州學(xué)院,欽州 535000)

0 引言

激光壓制裝置是現(xiàn)代坦克的重要裝置,隨著軍事技術(shù)的發(fā)展,將專家系統(tǒng)知識(shí)運(yùn)用到激光壓制裝置上成為新的突破。專家系統(tǒng)在對設(shè)備進(jìn)行故障診斷時(shí),知識(shí)庫里的規(guī)則是從專家那里獲得的,這些規(guī)則往往具有主觀性和多樣性的特點(diǎn),所以使得知識(shí)獲取成為專家系統(tǒng)的瓶頸[1,2]。由于激光壓制裝置的結(jié)構(gòu)非常復(fù)雜,導(dǎo)致多種故障失效形式,需要進(jìn)行大量的實(shí)驗(yàn)進(jìn)行數(shù)據(jù)獲取,建立起的故障樹也比較多,本文采用一種新的擴(kuò)展故障樹分析法來實(shí)現(xiàn)故障診斷專家系統(tǒng)的知識(shí)獲取。

1 專家系統(tǒng)概述

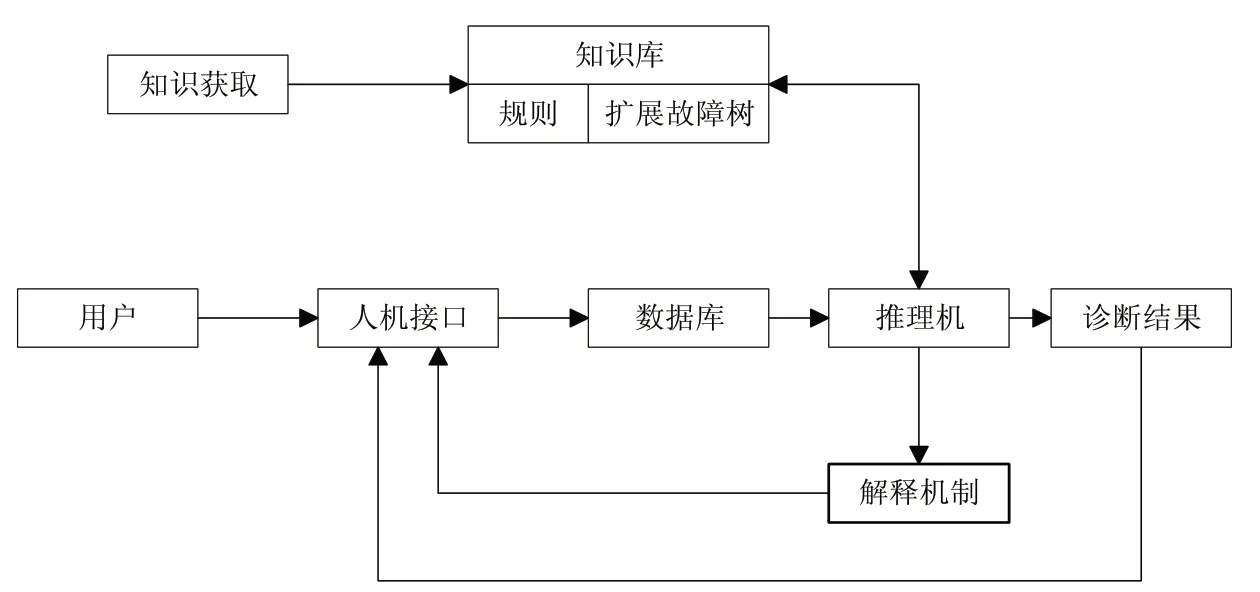

專家系統(tǒng)就是包含大量經(jīng)驗(yàn)和專門知識(shí)的智能計(jì)算機(jī)程序系統(tǒng),它利用知識(shí)和推理過程來解決那些需要大量人類專家知識(shí)才能解決的復(fù)雜問題[3]。一個(gè)簡單的專家系統(tǒng)主要由知識(shí)獲取、知識(shí)庫、數(shù)據(jù)庫、推理機(jī)制、解釋機(jī)制、人機(jī)接口等模塊組成,可以用圖1來表示它們之間的相互關(guān)系。

圖1 專家系統(tǒng)的基本構(gòu)成

2 故障樹的建立

2.1 故障樹建立的方法

在對激光壓制裝置進(jìn)行故障診斷時(shí),首先確立裝置的分析診斷目標(biāo),把它當(dāng)做故障樹的頂事件,然后找出所有能夠引起該頂事件的直接故障原因,再找出能夠直接引起這些直接故障原因的所有原因,這樣找下去,直到找不出導(dǎo)致上一層故障的原因?yàn)橹埂0压收蠘渲胁荒芾^續(xù)進(jìn)行分解的故障原因叫做故障樹的底事件,把故障樹中頂事件與底事件之間的故障原因叫做中間事件。把故障樹從上到下的所有事件用邏輯與或者邏輯或連接起來,就建立了我們需要的故障樹。其中事件用來表示設(shè)備和部件故障的狀態(tài),邏輯門用來把事件連接起來,表示事件間的邏輯關(guān)系,所以說故障樹是一種邏輯因果關(guān)系圖。

2.2 故障樹的建樹步驟

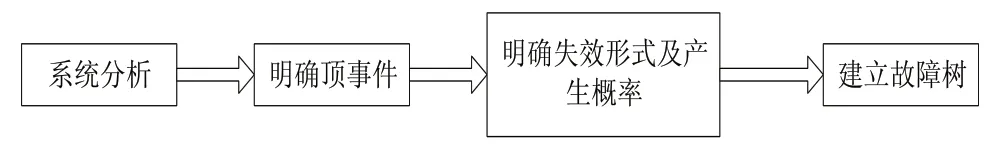

建立故障樹是一個(gè)復(fù)雜的過程,在建樹過程中要求我們對設(shè)備進(jìn)行深入而細(xì)致的分析,不僅要掌握設(shè)備每個(gè)部分的工作原理,而且還要對設(shè)備和各零部件非常的熟悉,掌握它們之間的內(nèi)在關(guān)系,從而確定系統(tǒng)發(fā)生故障的最薄弱環(huán)節(jié)[4]。如圖2所示為故障樹的建樹步驟。

圖2 故障樹的建樹步驟

2.3 故障樹的建立規(guī)則

故障樹分析是采用邏輯推理的方法對故障樹從上到下的所有事件進(jìn)行分析,并用邏輯門把他們連接起來的一種方法。用邏輯門表示他們之間存在的內(nèi)在聯(lián)系,能夠?qū)收蠘溥M(jìn)行一層一層的深入分析,同時(shí)反映它們之間的內(nèi)在關(guān)系。要按照以下規(guī)則建立故障樹:

1)建立故障樹時(shí),首先要對設(shè)備做深入而細(xì)致的分析,通過對設(shè)備進(jìn)行大量的實(shí)驗(yàn)和收集以往的歷史故障數(shù)據(jù)獲取故障知識(shí),并根據(jù)有關(guān)文獻(xiàn)和手冊對其進(jìn)行深入細(xì)致的研究;

2)要非常具體地定義故障樹中的每一個(gè)故障事件,明確具體是哪一個(gè)故障,由哪一個(gè)因素造成的;

3)確定故障樹的頂事件,它是建立故障樹最重要的一步,這個(gè)頂事件要保證一定能夠找到導(dǎo)致其發(fā)生的故障事件。否則,就沒有辦法對這個(gè)頂事件做下一步的分析和計(jì)算;

4)要合理的選取故障樹的邊界條件。把故障樹控制在一定的范圍之內(nèi)。否則,建立的故障樹將會(huì)沒有邊界;

5)對于故障樹的頂事件、中間事件和底事件來說,要搞清楚它們之間的內(nèi)在聯(lián)系,合理選取它們的限定條件。它們的限定條件要保證不產(chǎn)生歧義,同時(shí)它們之間的內(nèi)在聯(lián)系要保證不產(chǎn)生混亂。

3 激光壓制裝置擴(kuò)展故障樹的建立

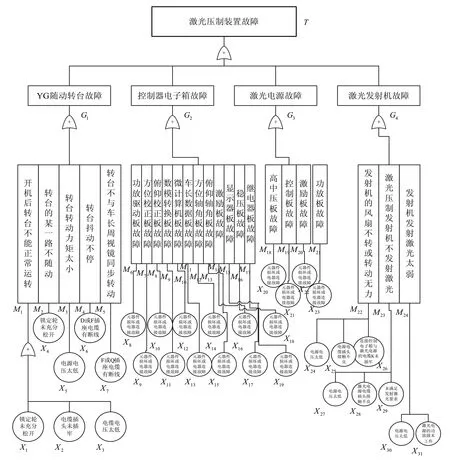

為解決激光壓制裝置故障診斷為目的,在傳統(tǒng)故障樹建立的基礎(chǔ)上[5~7],避免了傳統(tǒng)故障樹中的節(jié)點(diǎn)包含的信息不夠全面,建立了一種新的包含故障樹節(jié)點(diǎn)的故障代碼、故障描述、節(jié)點(diǎn)類型等擴(kuò)展信息,采用擴(kuò)展故障樹的方法對激光壓制裝置發(fā)生故障的類型和機(jī)理給出了合理的描述。首先根據(jù)對激光壓制裝置故障特征的研究,建立起激光壓制裝置的傳統(tǒng)故障樹,如圖3所示。

圖3 激光壓制裝置傳統(tǒng)故障樹

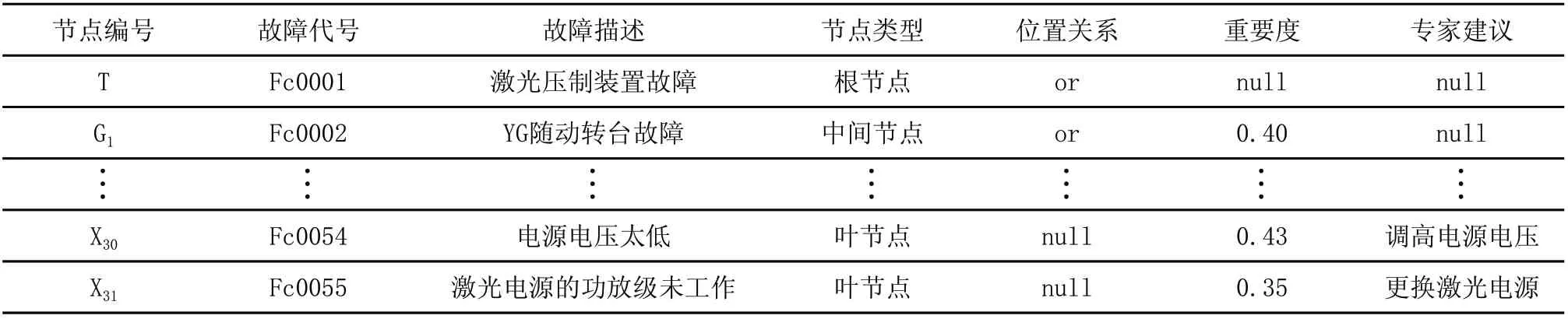

對激光壓制裝置傳統(tǒng)故障樹每一個(gè)節(jié)點(diǎn)的增加擴(kuò)展信息不僅包括每一個(gè)故障節(jié)點(diǎn)的深層信息,還包括故障樹節(jié)點(diǎn)之間的因果關(guān)系,根據(jù)節(jié)點(diǎn)類型和位置關(guān)系可以判定節(jié)點(diǎn)在故障樹中所在的位置。想要建立激光壓制裝置的擴(kuò)展故障樹需要在擴(kuò)展故障樹節(jié)點(diǎn)數(shù)據(jù)庫管理過程中添加節(jié)點(diǎn)[8],也就是在擴(kuò)展故障樹節(jié)點(diǎn)列表中增加節(jié)點(diǎn)編號并補(bǔ)充相應(yīng)的節(jié)點(diǎn)信息,如表1所示。

表1 激光壓制裝置擴(kuò)展故障樹節(jié)點(diǎn)信息

4 基于擴(kuò)展故障樹的知識(shí)庫的建立

在已經(jīng)建立的激光壓制裝置的擴(kuò)展故障樹的基礎(chǔ)上,將擴(kuò)展故障樹中的節(jié)點(diǎn)信息轉(zhuǎn)化為專家系統(tǒng)知識(shí)庫中的知識(shí)。這里采用框架和規(guī)則相結(jié)合的表示方法來表示已構(gòu)建的激光壓制故障診斷專家系統(tǒng)知識(shí)庫中的知識(shí)。擴(kuò)展故障樹的節(jié)點(diǎn)及其所包含的信息轉(zhuǎn)化為知識(shí)庫中的框架,擴(kuò)展故障樹的邏輯關(guān)系為if[條件1]∩[條件2]∩…∩[條件n]then[框架名]的規(guī)則[9,10],形成故障樹的層次關(guān)系和專家系統(tǒng)知識(shí)庫的邏輯關(guān)系二者相結(jié)合,從而建立激光壓制裝置故障診斷專家系統(tǒng)知識(shí)庫。

5 結(jié)束語

激光壓制裝置的擴(kuò)展故障樹不僅包括造成系統(tǒng)故障的各個(gè)因素,而且包括了故障診斷過程中所需要的專家建議,以及故障樹節(jié)點(diǎn)之間的因果關(guān)系,這樣有效的提高了專家系統(tǒng)知識(shí)獲取能力,解決了專家系統(tǒng)知識(shí)獲取的“瓶頸”問題。

[1] 姚金國,代志龍.基于文本分析的知識(shí)獲取系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)[J].計(jì)算機(jī)工程,2011,37(2):157-159.

[2] 任永昌,朱萍,李仲秋.一種專家系統(tǒng)知識(shí)獲取時(shí)的屬性約簡算法[J].計(jì)算機(jī)技術(shù)與發(fā)展,2012,22(9):50-58.

[3] 李朋,王劍,江愛朋,姜周曙.反滲透海水淡化故障診斷專家系統(tǒng)的開發(fā)[J].科技通報(bào),2011,27(5):726-731.

[4] 賈育秦,張志剛,翟大鵬.基于故障樹的數(shù)控機(jī)床故障診斷系統(tǒng)研究[J].太原科技大學(xué)學(xué)報(bào),2009,30(5):401-404.

[5] 李英順,姜雙雙,佟維研,盧奭瑄.基于RETE及FTA的故障診斷專家系統(tǒng)在綜合傳動(dòng)裝置中的應(yīng)用研究[J].制造業(yè)自動(dòng)化,2013,35(8):146-150.

[6] 李英順,姜雙雙,佟維研,盧奭瑄.基于RST及FTA的綜合傳動(dòng)裝置故障診斷專家系統(tǒng)的應(yīng)用研究[J].組合機(jī)床與自動(dòng)化加工技術(shù).2013,9.

[7] 李英順,姜雙雙,佟維研,黃寬安.粗糙集理論在步戰(zhàn)車故障診斷專家系統(tǒng)中知識(shí)自動(dòng)獲取的應(yīng)用[J].電子設(shè)計(jì)工程,2013,21(18):53-55.

[8] Xin-Hua Yao,Jian-Zhang Fu,Zi-Chen Chen.International fault diagnosis using rough set method and evidence theory for NC machine tools[J].International Journal of Computer Integrated Manufacturing,2009,22(5):472-482.

[9] S.C.Liu,S.Y.Liu.An Efficient Expert System for Machine Fault Diagnosis[J].International Journal of Advanced Manufacturing Technology,21:691-698.

[10] H.B.Jensen,R.Wisniewski.Fault Detection and Isoltion for Spacecraft Geometric Approach[Z].AIAA 2002-4955.