超大型防微振重載氣浮平臺施工技術

中建三局第二建設工程有限責任公司 武漢 430074

1 工程概況

全物理仿真試驗室工程位于天津濱海高新區,其中的超大型防微振重載氣浮平臺是用于模擬航天器在輕微重力狀態的大型核心基礎設備,由地基子系統、墊石、電動升降支腿、重載氣浮平臺4 部分組成。

2 工程難點

超大型防微振重載氣浮平臺是國內外同行業規模最大(面積為1 200 m2)、精度最高、檢測和綜控自動化程度最高的大型重載(載重10 t)氣浮平臺,屬國內首創、居世界先進水平。關于此類施工技術在建筑施工領域尚屬首次。

地基子系統由基礎1~基礎5等5個基礎組成,基礎與基礎之間存在著200 mm的空氣隔振溝,在這里使用的有限空間模板支拆體系是本工程中的重點、難點。一旦空氣隔振溝內的有限空間模板支拆體系出現問題,將導致空氣隔振溝的質量問題,影響整個基礎的防微振要求(<1×10-4g)。

通過有限元分析計算機仿真驗算,模擬墊石及其支撐裝置變形情況,確保墊石安裝精確到位。位于地基子系統21道條形基礎之上的630塊濟南青大理石墊石施工時,要求水平度小于0.02 mm/m,相對基準位置偏差±4 mm,相對基準高度偏差小于1 mm。

3 施工要點

3.1 有限空間模板支拆體系

3.1.1 模板設計

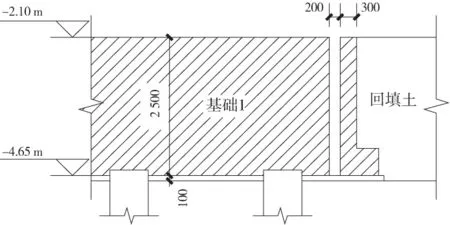

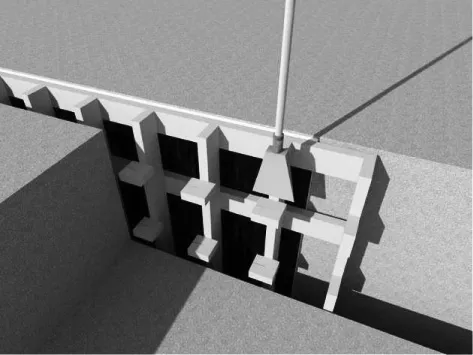

通過合理的施工部署,由傳統的先施工基礎再分段施工護壁墻改為先一次性施工護壁墻,再支設快拆企口散拼大模形成寬200 mm的空氣隔振溝,最后進行基礎1大體積混凝土施工(圖1)。

圖1 -4.65~-2.10 m基礎1及護壁剖面示意

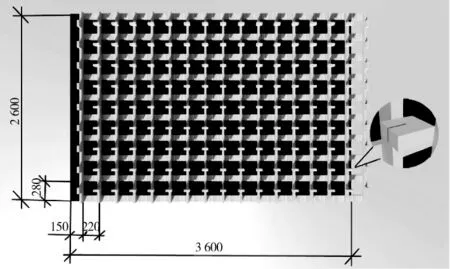

隔振溝內的快拆企口散拼大模由模板、木方及抗壓易剪支撐組成(圖2)。模板采用厚15 mm覆膜膠合板拼合而成;采用30 mm×80 mm木方橫向、縱向各1道;抗壓易剪支撐采用現場短木方制成,木方整理成排,先彈上切縫線和切斷線,再切縫,后切斷,抗壓易剪支撐尺寸為75 mm×80 mm,用釘子固定在木方上,該設計支撐只承受混凝土澆筑時的水平壓力,不承受剪力。待拆模時,用工具將抗壓易剪支撐敲下,使支撐從中間斷開,從而使模板更易拆出。

混凝土澆筑擬采用選用2臺SY5313THB汽車泵,整體的理論澆筑時間為25.5 h。

圖2 快拆企口散拼大模及抗壓易剪支撐

根據公式計算的新澆筑混凝土側壓力標準值為:F1=26.565 kN/m2,F2=63.750 kN/m2。所以新澆混凝土對模板的側壓力取較小值為26.565 kN/m2。

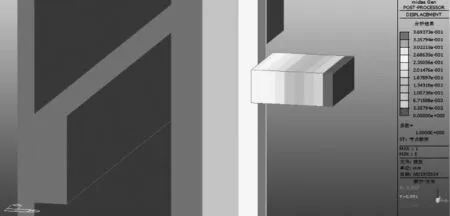

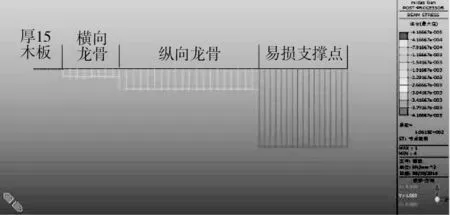

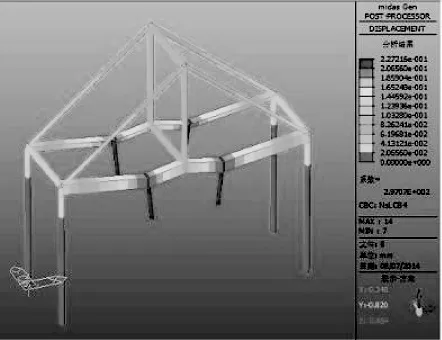

運用Midas Gen軟件對模板進行建模分析,因為模板兩側受均布面載荷作用,整個模板位移一致,故取橫縱龍骨和小木塊交界的一處位置進行建模分析。在小木塊靠墻處施加X、Y、Z軸向位移約束和轉動約束,模擬現場情況,在厚15 mm的大木板上施加上面得出的新澆筑混凝土側壓力26.565 kN/m2,為均布面載荷,分析求解后得出位移圖和應力圖(圖3、圖4)。

由位移圖可知,模板在側壓力下的最大變形為0.369 mm,模板變形在200 mm的隔振溝的誤差范圍之內;由應力圖可知,模板內部的最大應力為4.166 MPa,查詢順紋木材的抗壓強度大約為35 MPa,遠大于模板內部最大應力,故該設計模板體系為安全可靠。

圖3 模板位移

圖4 模板應力

3.1.2 配模

基礎1長41.3 m,寬32.5 m,采用快拆企口散拼大模場外加工拼裝。大模長3.6 m,高2.6 m,整體吊入場內,根據企口收口設置,按順時針方向安裝加固。

3.1.3 模板加固與安裝

基礎1大體積混凝土施工的模板支設在200 mm隔振溝內,采用快拆企口散拼大模,用塔吊調入場內,放置在隔振溝內,先用鐵絲與護壁墻鋼筋進行簡易固定,然后進行快拆企口散拼大模企口與收口的安裝固定。

3.1.4 模板節點處理

快拆企口散拼大模模板拼縫及轉角處采用膠帶粘貼牢固,以防澆筑混凝土時漏漿,影響設計隔振要求;模板底部與墊層交界面采用水泥砂漿密封處理,水泥砂漿在模板底及墊層上各抹4 cm,設圓弧倒角,保證飽滿密實。

3.1.5 拆模

待混凝土達到一定強度后,需將模板拆除,拆模時,使用組合拆模工具配合施工。先用鐵鏟子敲打抗壓易剪支撐,將切傷的木方打斷散落在隔振溝內,使模板面與兩側混凝土面分離(圖5);再將塔吊的鋼絲繩固定在模板背楞上,使用塔吊將大模板吊出;待混凝土養護時,將水注滿隔振溝,然后用取木針和取木網將隔振溝內的廢木方取出;最后將隔振溝內的鐵釘和廢鋼筋等用吸鐵器吸出。

圖5 拆模示意

3.2 墊石調平與二次灌漿施工

3.2.1 試驗

在正式施工前先進行墊石調平及澆筑試驗,試驗時地基選用堅硬水泥地面,模擬正式安裝場景。在試驗時詳細記錄墊石裝調的記錄及灌漿料配合比,并以此作為正式澆筑時的參考。

3.2.2 墊石安裝與調平

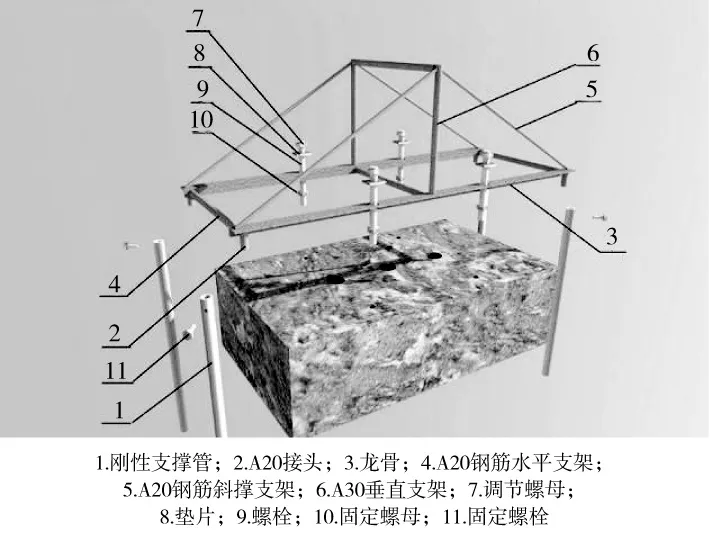

由于墊石在使用過程中受負載之后要保證其下部的接觸剛度一致,故采用從上部吊裝方案,墊石吊裝調平支架根據實際情況設計,裝置由4個預埋剛性支撐腿和上部的支架組成,由螺栓和接頭將兩部分固定,由調節螺栓來調節墊石的水平度(圖6)。

圖6 拆分式吊裝支架示意

為了更好地擬合現場實際情況,保證墊石吊裝時設備的穩定性,采用Midas Gen軟件進行了墊石調平裝置的計算機模擬分析。模擬計算后的應力和總位移見圖7、圖8。

圖7 施加負載后裝置應力

圖8 施加負載后裝置總位移

由應力圖可知,應力最大處出現在固定調節螺栓的角鋼部位,為49.123 MPa,遠遠小于鋼筋的屈服強度;由總位移圖可知,裝置的最大位移出現在調節螺栓處,為0.227 mm,也就是加上墊石后,4個調節螺栓會沉降0.227 mm,但是由于調節螺栓可上下調節墊石的高度,故螺栓的位移對墊石水平度的影響很小。

該吊裝調節支架方案不僅保證墊石底部在受載荷時能與混凝土充分接觸、保持接觸剛度的一致性,而且安裝操作簡單,上部支架可周轉使用,節約成本和工期。

預埋在鋼筋混凝土條形基礎中的剛性支撐管焊接牢固后,在支撐管上放出墊石頂的標高控制線,并用紅色油漆做上明顯標志;根據墊石布局圖在墊石基礎上彈出縱、橫控制線,根據控制線依次放出墊石的位置線。

采用龍門架與拆分式吊裝支架配合安裝墊石,墊石頂面預留嵌套螺套,先將吊裝支架上部與墊石通過螺栓固定,再由龍門架運送至相應位置與預埋在混凝土墻中的剛性支腿扣接在一起。墊石上留有3個A60的通氣孔,保證在混凝土澆筑時,下部氣體可以有效排出,保證墊石和混凝土充分接觸,保持接觸面接觸剛度的一致性。

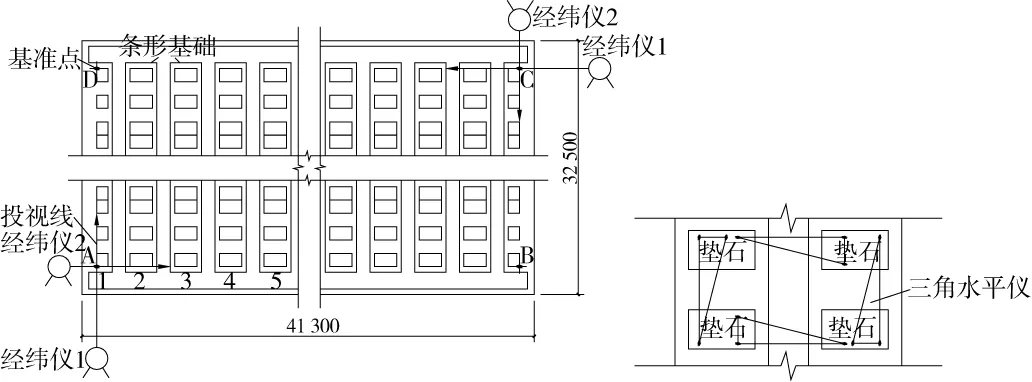

為使630塊墊石在條形基礎上達到橫縱成線、水平成面的技術指標,先使用全站儀放樣,在四角定位基準點,再使用2臺經緯儀十字就位在A點,確定第1塊墊石的位置,最后用鋼尺依次定位以此塊墊石為首的縱橫墊石的位置。同理用2臺經緯儀十字就位在C點,確定另2條邊的墊石位置,從而確定全部墊石的位置。最后復核B、D點與A、C點角度,如不為直角,重新調整儀器測量,直到結果在允許誤差范圍之內,方可進行下道工序施工(圖9)。

墊石水平成面控制采用三角水平儀測量,在任意相鄰2塊墊石上測量,保證它們在一個平面上,從而使全部的墊石水平成面。

高強度灌漿料施工時,需對墊石的位置和水平度進行復核,1#條形基礎施工完成后,對1#、2#條形基礎上的墊石水平度進行檢查并校正,2#條形基礎施工完成后,對2#、3#條形基礎上的墊石進行檢查并校正,依次重復施工,保證施工完成后,21道條形基礎上的630塊墊石橫縱成線、水平成面,形成相對標高的絕對平面。

圖9 墊石測量示意

3.2.3 高強灌漿料施工

施工模板采用厚12 mm雙面覆塑膜模板,龍骨采用50 mm×100 mm木方,依次連接為一整體。

在二次灌漿開始前,要對條形基礎表面進行鑿毛處理,同時在灌漿前24 h,基礎表面須充分濕潤。開始灌漿前,清除積水,并對墊石測量進行技術復核。

灌漿料采用人工或者機械攪拌,一般采用自重法灌漿:從模板的一側或者的兩側多點進行灌注,依靠漿料的自重自行流平并填充整個灌注空間,直至從另一側溢出為止,以利于灌漿過程中的排氣,不得從四側同時灌漿。灌漿時必須連續進行,不得間斷,過程中嚴禁振搗。

4 結語

在全物理仿真試驗室超大型防微振重載氣浮平臺的施工過程中,采用的有限空間模板支拆體系技術及墊石調平與二次灌漿技術等對有空氣隔振、剛度、精度等特殊工藝要求的大型設備基礎或平臺有一定的指導意義。