重油催化裂化裝置煙機結垢成因分析

劉初春,范文軍

(大連西太平洋石油化工有限公司,遼寧 大連 116610)

0 引言

催化裂化裝置作為煉油廠重要的二次加工裝置,對輕質油,特別是高辛烷值汽油和化工原料的生產具有重要意義[1-2].煙機是催化裂化裝置的重要設備之一,催化裂化裝置易出現由三級旋風分離器堵塞、煙機結垢導致的煙機振動超標等問題[3],以及煙機結垢造成葉片磨損報廢、裝置低負荷生產、非計劃停工等現象.目前,催化裂化裝置煙機結垢問題受到廣泛關注,由于催化裂化操作條件苛刻、影響因素多,很難通過試驗模擬煙機操作條件,進而分析各因素對煙機結垢的影響,因此催化裂化裝置煙機結垢的原因和機理方面的研究還不完善[4-5].

譚爭國等[5]考慮FCC裝置平衡催化劑性質、煙氣SOx含量,研究平衡劑的金屬含量、煙氣的SOx含量與催化劑黏連結垢的關系,表明平衡劑的金屬離子與煙氣的酸性氣體發生氣—固反應,生成具有黏連結垢性質的低溫熔融態金屬鹽;金屬鹽是引起催化劑黏連結垢的原因之一,煙機結垢與催化劑的類別沒有直接的對應關系.吳宇等[6]提出通過優化旋風分離器設計,保證旋風分離器料腿排料順暢,提高細粉回收率,能夠抑制煙機結垢.由于催化裂化裝置本身結構、原料及運行條件不同,導致煙機結垢的影響因素不盡相同.大連西太平洋石化公司(簡稱西太)重油催化裂化裝置為兩段再生工藝,是我國惟一的一、二再煙氣分別設置煙機的裝置.在分析兩臺煙機長周期運行狀況和頻繁結垢現象的基礎上,筆者研究煙機結垢原因并提出解決措施,為裝置長周期安全運行提供參考.

1 結垢外觀特征及影響因素

1.1 外觀特征

西太催化裂化裝置出現煙機粉塵濃度高,一再、二再煙機結垢嚴重等現象,煙機結垢外觀特征見圖1.由圖1可以看出,在一再煙機葉片的外沿處出現致密且具有一定強度的垢塊(見圖1(a)),顏色呈黑灰色,特征與催化劑相似;在二再煙機葉片的外沿處也出現致密且具有一定強度的垢塊(見圖1(b)),顏色呈橙色.一、二再煙機的垢塊顏色不同,表明一、二再煙機跑損的催化劑顏色是不同的.

1.2 影響因素

1.2.1 催化劑重金屬質量分數

在催化反應過程中,催化裂化原料所含重金屬(Ni、V等)質量分數的90%以上沉積于催化劑,在催化劑再生過程中無法實現轉移,導致催化劑中毒而活性降低.通常用鈍化劑抑制重金屬的“毒性”,依靠補充催化劑使平衡劑的重金屬質量分數處于較低的水平,以保持催化劑的催化性能.譚爭國等[5]提出催化劑所含重金屬(如Ni、V、Ca、Fe等)質量分數偏高,并且在煙機葉片處發生熔融或其他變化,進而導致煙機結垢.如果催化劑的重金屬質量分數過高將導致煙機結垢,那么一再和二再煙機結垢程度應該相當;但是運行結果表明一再煙機結垢嚴重時,二再煙機沒有出現類似現象.某一加工大慶原油的催化裂化裝置平衡劑的重金屬(Ni、V)質量分數很低,只有0.2%左右,但是煙機出現嚴重結垢現象.吳宇等[6]改造旋風分離系統,改造后盡管平衡劑的各類重金屬質量分數相近或高于改造前,但是也沒有發生結垢現象.因此,催化劑重金屬質量分數偏高并不是導致煙機結垢的主要原因.

1.2.2 催化裂化原料密度

催化裂化原料密度增大主要是由原料的稠環芳烴等大分子烴類比例上升、H/C比例下降引起的,在催化裂化反應過程中,生焦率上升,輕油收率下降.如果要保證輕油收率,則油漿的密度和催化裂化柴油的密度必然上升,主要取決于碳、氫平衡.

在催化裂化反應過程中,原料的殘炭和反應碳吸附于分子篩孔道,可汽提碳屬于小分子烴類,大部分被汽提,反應后失活的待生催化劑進入再生器,吸附碳和未被汽提的烴類被燒掉.因此,原料密度主要影響反再系統的熱平衡,對催化劑本身的物理、化學性能影響較小,對煙機結垢不產生實質影響.在催化裂化裝置運行過程中,蠟油催化裂化裝置也有煙機結垢嚴重現象,表明原料密度增大與煙機結垢沒有必然關系.

1.2.3 助劑、添加劑

向反再系統加入丙烯助劑、硫轉移劑和鈍化劑等造成煙機結垢問題上有一定爭議.吳宇等[6]認為助劑的品種、用量與結垢沒有必然聯系.自西太催化裂化裝置運轉以來,基本未使用丙烯助劑,硫轉移劑和鈍化劑品種、供貨廠家也很穩定,即使使用相同的助劑品種,也都出現嚴重的煙機結垢或不結垢現象.在其他催化裂化裝置運行過程中,未發現加入助劑對煙機結垢產生影響.因此,可以忽略助劑、添加劑對煙機結垢的影響[7].

1.2.4 催化劑不完全再生

20世紀80年代末期,中國石化長嶺煉化公司引進S & W重油催化裂化工藝,采用兩段再生工藝,一、二再同軸與沉降器并列;一段再生器采用貧氧再生并設置煙機,煙氣含有體積分數為6.0%~8.0%的一氧化碳.為了最大限度地減少主風消耗、保持三器熱平衡,將進入一再的待生催化劑入口設置在再生器的稀相,導致一部分未被汽提出來的烴類或夾帶的烴類,在高溫、貧氧環境中被再次汽提進入煙氣,使煙氣的烴體積分數升高(約為0.6%);并且待生催化劑的細粉一部分直接被煙氣帶出而未被再生,細粉催化劑比表面積大,參與催化裂化反應后,表面積炭較多.根據三級旋風分離器回收劑的殘炭質量分數分析結果,細粉催化劑表面的殘炭質量分數達2.0%,遠高于待生催化劑的平均殘炭質量分數.在催化裂化裝置運行過程中,一再煙氣中含有烴類并夾帶高殘炭的細粉時,未發現煙機有明顯結垢現象.

西太重油催化裂化采用兩段再生工藝,一再與沉降器同軸且與二再并列,待生催化劑進入一再的密相.這種結構保證一再煙氣中不含烴類,三級旋風分離器回收的細粉催化劑的殘炭質量分數明顯下降,與半再生劑的殘炭質量分數基本接近.在催化裂化裝置運行過程中,一再煙機也出現結垢嚴重現象.因此,不完全再生的煙氣(富含一氧化碳或少量烴)不是煙機結垢的主要原因.

1.2.5 催化劑粉塵

人們認為催化劑粉塵是煙機結垢的根源[8].催化劑粉塵對煙機運行的影響主要表現在兩個方面:(1)粉塵濃度高或粒徑大時,對煙機葉片造成磨損;(2)粉塵造成結垢而使煙機不能正常運轉.催化劑的化學組成(如Si/Al比、分子篩含量和稀土含量等)主要影響催化裂化反應過程,對催化劑跑損、結垢不產生直接影響.監測平衡劑、三級旋風分離器回收劑和煙機垢樣的主要化學組成,未發生較大變化.催化劑的堆比和強度、新鮮劑的篩分組成在某確定的催化裂化裝置上,主要影響自然跑損(即煙氣粉塵濃度),跑損的粉塵既對煙機產生磨損,同時也是煙機結垢的“源”.

采用原子吸收光譜法分析煙機垢樣的化學組成(見表1).由表1可知,煙機垢樣和催化平衡劑組成基本一致,表明煙機的垢主要來源于催化劑粉塵.垢樣的Fe2O3質量分數較高,主要是由系統設備包括煙機腐蝕產物進入垢樣造成的.此外,由于進入煙機的主要是“細粉”,垢樣的NiO和V2O5質量分數比平衡劑的高.細粉比表面積大,活性相對較高,在反應過程中原料所含重金屬(Ni、V等)更容易沉積在表面上,造成重金屬質量分數相對較高;進入煙機的細粉具有一定“黏性”,能夠在煙機葉片的外沿或三級旋風分離器單管的下料錐口處集聚,最終形成致密、有強度的垢塊,導致煙機垢樣的NiO和V2O5質量分數升高.

煙氣的催化劑粉塵濃度是結垢的主要因素之一,也是催化裂化裝置可以控制的因素.李鵬等[3]認為大量催化劑細粉的存在為結垢提供基礎,催化劑細粉隨高溫煙氣進入煙機,在煙機葉片表面容易結垢[9-10].在操作過程中,煙氣細粉(粒徑小于10μm)、粗粉(粒徑大于10μm)質量分數取決于一、二、三級旋風分離器分離效率.西太一再、二再三級旋風分離器回收的催化劑篩分組成及三級旋風分離器、煙機狀況見表2.由表2可以看出,當一再三級旋風分離器內膽脫落時,三級旋風分離器回收劑細粉質量分數明顯降低,但煙機依然結垢;當三級旋風分離器處于高效正常運行,即煙氣細粉質量分數高時,單管泄料錐處和煙機不結垢,表明細粉質量分數高不是造成煙機結垢的主要原因.當二級料腿脫落導致二再三級旋風分離器入口粉塵濃度高(二再催化劑跑損大)時,三級旋風分離器回收劑的粒徑小于20μm的顆粒質量分數低于50%,三級旋風分離器回收劑的粗粉質量分數增加,在三級旋風分離器單管泄料錐處結垢,進而導致煙機結垢;三級旋風分離器回收劑的粒徑小于20μm的顆粒質量分數超過70%時,表明一、二級旋風分離器運行效果好,進入三級旋風分離器的煙氣夾帶的催化劑粗粉質量分數低,煙機不結垢,表明粗粉質量分數高是造成煙機結垢的主要原因.

經過一、二、三級旋風分離,催化劑粗粉的回收效率要高于細粉的,分離后進入煙機的煙氣攜帶的催化劑粉塵含有較高比例的細粉.因此,煙氣粗粉質量分數高,表明三級旋風分離器分離效率低,煙氣粉塵濃度高,大幅增加煙機結垢的概率.此外,在煙機葉片和三級旋風分離器單管下料錐處,粉塵所受的沖擊力主要來自高速旋流產生的離心力,沖擊力越大,顆粒沉積下來的概率越大.催化劑粉塵所受的離心力與粉塵顆粒的質量成正比,與速度的平方成正比,因此粗粉更易沉積、成垢,且流速高的部位結垢的粉塵粒徑較小,即粒徑大于10μm的顆粒能夠在煙機葉片處結垢;在流速相對較低的三級旋風分離器單管錐口處,粒徑大于20μm的顆粒才能結垢.

表2 一再、二再三級旋風分離器回收的催化劑篩分組成與三級旋風分離器、煙機狀況Table 2 The sieve composition of recovered catalyst from tertiary cyclones of the first and second regenerator and working conditions of tertiary cyclones and flue gas expanders

1.2.6 工藝條件、設備

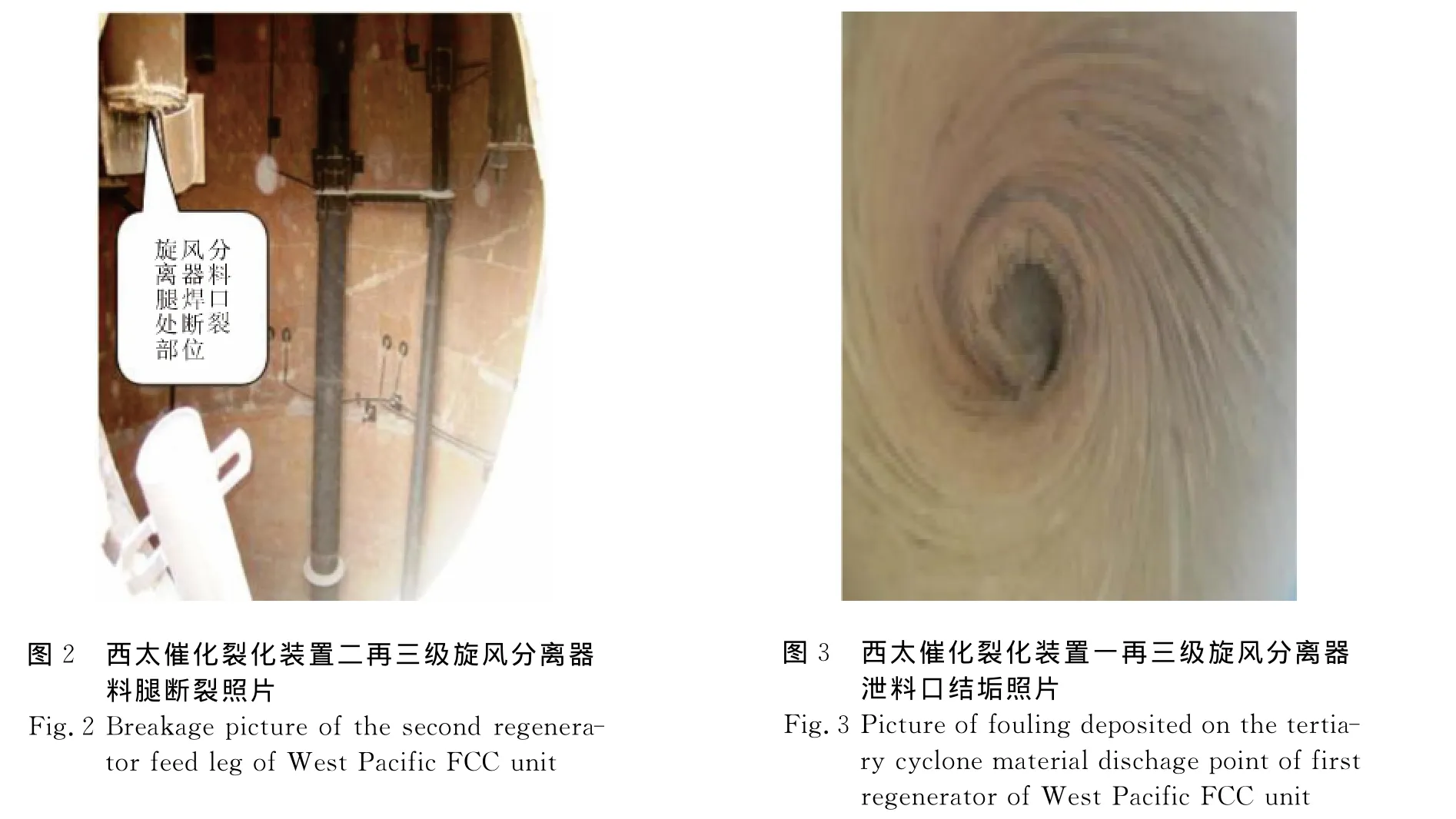

導致設備損壞或失效的原因除了設備自身的因素外,操作條件也是關鍵的影響因素之一.降低煙氣的粉塵濃度可以有效控制煙機結垢,因此合理調整操作條件和改進設備,使三級旋風分離器和再生器一、二級旋風分離器等關鍵設備高效運行對控制煙機結垢具有重要意義[9].因操作溫度過高(稀相溫度高達760℃),旋風分離器流速也高,西太催化裂化裝置二再頻繁出現旋風分離器損壞現象,如料腿焊口斷裂而脫落(見圖2),導致旋風分離器效率降低,進而煙氣粉塵濃度升高,出現二再煙機嚴重結垢現象,采取調整方案:(1)加固料腿;(2)將二級料腿割短1m;(3)控制二再操作溫度不大于740℃.該調整方案實施后,對一、二級旋風分離器進行檢查未發現料腿斷裂、旋風分離器損壞現象,且三級旋風分離器單管下料錐處未發現結垢現象.

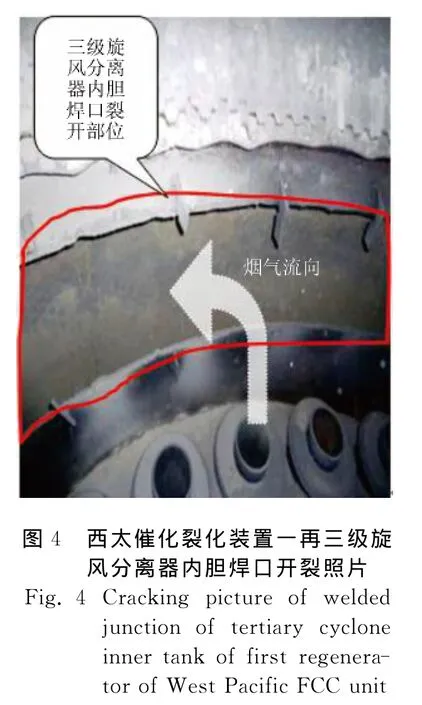

由于三級旋風分離器出現問題導致的煙機結垢現象較多,如單管泄料盤易堵塞,改為下料錐后又易出現結垢(見圖3);當進入三級旋風分離器的煙氣粉塵濃度長時間超高時,單管下料錐處出現問題,導致三級旋風分離器效率下降,煙氣粉塵濃度上升,煙機出現結垢.另外,三級旋風分離器的結構或制造質量問題也能造成三級旋風分離器失效,煙機出現嚴重結垢.在2010年及2011年8月~2012年3月,西太催化裂化裝置一再粉塵濃度高,煙機出現嚴重結垢,一再三級旋風分離器內膽焊口裂開(見圖4),煙氣從焊口裂開部位流出,三級旋風分離器效率下降.

2 結垢原因

既然煙機結垢主要來源于催化劑粉塵,那么催化劑粉塵應具有積聚成一定強度的垢塊性質,即“黏性”.長嶺煉化公司重油催化裂化裝置長期使用超穩共Y-15及半合成催化劑,煙氣粉塵濃度長期保持在100~300mg/m3之間,葉片磨損嚴重,最短時運行不到30d,煙機效率明顯下降,但沒有出現過結垢,表明粉塵濃度高是煙機結垢的根源,但不是充分條件.平衡劑的金屬質量分數高,黏性也高[6];分子篩質量分數高也導致粉塵黏性增強.根據催化劑制備工藝,催化劑載體(鋁溶膠)與分子篩相比稀土質量分數差異較大,載體基本不含稀土,因此稀土質量分數間接反映分子篩質量分數.采用原子吸收光譜法,分析新鮮劑、平衡劑、三級旋風分離器回收劑及煙機垢樣的Fe2O3質量分數,分別為2.36%、2.76%、2.44%、2.60%,Fe2O3質量分數不高說明分子篩和載體形成的“骨架”很穩固,催化劑稀土質量分數相對穩定,進入煙機的煙氣粉塵的稀土質量分數也基本未變.因此,由煙氣粉塵的分子篩質量分數與主體催化劑差別大而導致的黏性增強沒有依據.

為了適應重油催化裂化的發展,研制超穩分子篩,催化劑分子篩質量分數保持在15%~20%之間,其載體主要以硅鋁凝膠或高嶺土為主,硅/鋁質量比較高,作為黏合劑的載體黏性相對較差.近年來,為了適應催化裂化原料的重質化,催化劑分子篩質量分數接近40%;隨著催化劑分子篩質量分數升高,作為黏合劑的載體已大多改用黏結性更強的鋁溶膠,催化劑中硅/鋁質量比明顯下降.因此,使用黏結性強的鋁溶膠作載體是導致催化劑的強度變差、黏性增強的主要原因,在550℃以上的溫度條件下使催化劑粉塵具備結垢所需要的“黏性”.

在相同條件下,煙氣流速高的部位結垢嚴重,流速低的部位結垢少或不結垢,表明煙氣的流速越大,粉塵所受的離心力或沖擊力越大,當具有“黏性”的粉塵受到足夠大的作用力時,逐漸積聚、成垢,結垢的主要影響因素包括粉塵濃度、粉塵黏性和粉塵所受的沖擊力.如在煙機葉片外沿、三級旋風分離器單管下料錐處、雙動滑閥出口處出現明顯的結垢現象時,在再生器、沉降器、主煙氣管道等相對流速低的區域未發現結垢現象.這是因為煙氣在煙機葉片處和三級旋風分離器單管下料錐處流速較高,能夠產生較大的離心力,離心力將粉塵甩向四周,并逐漸積聚、成垢;雙動滑閥出口處粉塵靠沖擊力在附近的煙氣管壁上積聚、成垢.

3 預防結垢措施

為避免煙機結垢或緩解結垢,減輕煙機的磨損,需要采取措施:一方面,調整催化劑制備工藝或配方,改進催化劑催化性能,減輕或消除載體“黏性”,如使用硅鋁共膠載體催化劑等;另一方面,最大限度降低煙氣的粉塵濃度.

3.1 降低細粉質量分數

保持合理的平衡劑細粉質量分數對反再系統的流化、安全平穩操作至關重要,需要選擇適合于裝置運行的催化劑篩分組成,抑制平衡劑的細粉質量分數.細粉產生原因主要是催化劑中粒徑小于20μm的顆粒質量分數及催化劑強度.西太催化裂化裝置運行結果表明,需要把粒徑小于20μm催化劑顆粒質量分數由5.0%降為3.0%,同時保持操作平穩、預防催化劑崩裂.

3.2 控制重金屬質量分數

原料的Ni、V等重金屬易造成催化劑污染,使催化劑分子篩結垢損壞而失活,導致選擇性變差.一旦平衡劑的重金屬質量分數高,通常采取補充催化劑進行置換,或者采用抗重金屬能力強的催化劑,或者適當多注入鈍化劑等措施.新加入催化劑本身的細粉質量分數要高于平衡劑的,加入系統后還有新的細粉產生,在再生器內旋風分離器效率一定的情況下,新加入催化劑的補充量越大,煙氣中粉塵濃度上升越快.因此,必須控制原料的重金屬質量分數,保持新鮮劑的單耗量在合理水平上.對于西太催化裂化裝置,重金屬質量分數低于15×10-6、催化劑補充量小于1.1kg/t的原料較為合適.

3.3 保證一級、二級、三級旋風分離器高效運行

應用高效旋風分離器能夠解決催化劑的跑損問題[11].盡管高效旋風分離器的操作彈性好和抗干擾能力強,但要考慮操作條件對旋風分離器效率的影響,需要控制旋風分離器的入口線速、再生器藏量(料腿埋入床層的深度),以保證各級旋風分離器的平穩操作.

三級旋風分離器單管泄料口結垢堵塞是影響三級旋風分離器效率的關鍵[12],與煙機結垢堵塞的成因相似.在三級旋風分離器泄料口逐步結垢并導致堵塞過程中,隨著三級旋風分離器效率的降低,即當三級旋風分離器單管泄料口結垢導致效率下降或“失效”時,將很快引起煙機結垢.觀察運行一段時間的西太催化裂化裝置三級旋風分離器單管泄料口,結垢明顯,粉塵在泄料口處于高速旋轉流動狀態,其結構有待進一步改進,以解決分離器入口煙氣粉塵濃度高引起的煙機葉片磨損、結垢等問題,保證三級旋風分離器長周期高效運行.

4 結束語

導致西太催化裂化裝置煙機結垢主要因素是催化劑粉塵濃度高、具有黏性、在煙機葉片受到較大的離心力,以及設備結構不合理或制造質量不合格等.其中煙氣的催化劑粉塵還對煙機產生磨損,需要控制催化劑的機械強度和篩分組成.通過設備改進和操作條件調控,保證各級旋風分離器高效運行,是解決煙機結垢的有效手段.

(References):

[1]王東青,孫發民,馬守濤,等.新型復合分子篩加氫裂化催化劑的研制及性能評價[J].東北石油大學學報,2014,38(1):97-101.Wang Dongqing,Sun Famin,Ma Shoutao,et al.Development and performance evaluation of a new composite molecular sieve hydrocracking catalys[J].Journal of Northeast Petroleum University,2014,38(1):97-101.

[2]Long Huayun,Jin Fengying,Xiong Guang,et al.Effect of lanthanum and phosphorus on the aromatization activity of Zn/ZSM-5in FCC gasoline upgrading[J].Microporous and Mesoporous Materials,2014,198(1):29-34.

[3]李鵬,曹東學.催化裂化裝置三旋、煙機結垢原因分析及對策[J].煉油技術與工程,2005,35(3):11-14.Li Peng,Cao Dongxue.Causes of fouling in the third cyclone and flue gas expander of FCC unit and countermeasures[J].Petroleum Refinery Engineering,2005,35(3):11-14.

[4]李雙平.催化裂化煙機結垢原因分析及對策[J].煉油技術與工程,2012,42(10):41-44.Li Shuangping.Cause analysis of fouling in flue gas expander[J].Petroleum Refinery Engineering,2012,42(10):41-44.

[5]譚爭國,高雄厚,李荻,等.催化裂化裝置中旋風分離器和煙氣輪機催化劑黏連結垢原因分析[J].石油煉制與化工,2010,41(4):40-43.Tan Zhengguo,Gao Xionghou,Li Di,et al.Cause analysis about the conglutination and scale buildup of FCC,catalyst at cyclones and flue gas turbines[J].Petroleum Processing And Petrochemicals,2010,41(4):40-43.

[6]吳宇,劉強,于英,等.催化裂化裝置煙機結垢問題的原因與防范措施[J].石油煉制與化工,2011,42(3):24-28.Wu Yu,Liu Qiang,Yu Ying,et al.Causes of catalyst deposits in the flue gas expander of rfccu and countermeasures[J].Petroleum Processing and Petrochemicals,2011,42(3):24-28.

[7]陳勝.催化裂化裝置煙氣系統設備結垢分析與對策[J].煉油技術與工程,2012,42(3):38-41.Chen Sheng.Cause analysis of fouling on equipment in FCCU flue system and countermeasures[J].Petroleum Refinery Engineering,2012,42(3):38-41.

[8]申健,周復昌,于萍,等.流化催化裂化裝置煙機結垢原因分析[J].石油煉制與化工,2014,45(2):13-17.Shen Jian,Zhou Fuchang,Yu Ping,et al.Studies on fouling of flue gas turbine in FCCU[J].Petroleum Processing and Petrochemicals,2014,45(2):13-17.

[9]黃榮臻,閆濤,房家貴.催化裂化第三級旋風分離器的現狀和發展方向[J].石油化工設備技術,2005,26(1):29-31.Huang Rongzhen,Yan Tao,Fang Jiagui.The current situation and development direction on third stage cyclone in catelytic cracking unit[J].Petro-Chemical Equipment Technology,2005,26(1):29-31.

[10]胡仁波,白瑞,趙晉翀,等.催化裂化三旋催化劑細粉燒結及結垢機制[J].中國石油大學學報:自然科學版,2013,37(4):169-173.Hu Renbo,Bai Rui,Zhao Jinchong,et al.Sintering and scaling mechanism of FCC catalyst fines from the third cyclone separator[J].Journal of China University of Petroleum:Edition of Natural Science,2013,37(4):169-173.

[11]孫國剛,時銘顯.提高旋風分離器捕集效率的技術研究進展[J].現代化工,2008,28(7):64-69.Sun Guogang,Shi Mingxian.Progress in improving removal efficiency of gas cyclones for fine particles[J].Modern Chemical Industry,2008,28(7):64-69.

[12]劉宗良.催化裂化裝置旋風分離器設計的有關問題[J].煉油技術與工程,2006,36(11):17-21.Liu Zongliang.Design of FCCU cyclone[J].Petroleum Refinery Engineering,2006,36(11):17-21.